1.本实用新型涉及热收缩膜技术领域,具体地说,涉及一种改进型全生物降解热收缩膜导辊。

背景技术:

2.在众多膜制品中,热收缩膜是一类具有较高耐穿刺性、良好收缩性以及一定收缩应力的薄膜,其主要特性是在受热情况下可发生收缩,在被用于稳固、遮盖和保护产品时,其受热收缩可显示出被包装物的外形,起到美观的作用,或使被包装物成为一个整体,便于物品流通,还可起到防潮、防尘等作用。全生物降解热收缩膜能够自然降解,减少对环境的污染,环保性能好,能够广泛应用于食品、日用品、电子产品、电子器件等包装领域。

3.现有的全生物降解热收缩膜缠绕在导辊表面用于使用和运输,但是现有的导辊不具备定型功能,热收缩膜在温度的影响下会发生褶皱或者不平整现象,因此,如何提供一种改进型全生物降解热收缩膜导辊,是目前亟需解决的问题。

技术实现要素:

4.为解决上述问题,本实用新型公开了一种改进型全生物降解热收缩膜导辊,在辊筒内设置冷却组件,通过冷却风在冷却组件流动,对辊筒进行快速降温,进而实现热收缩膜的冷却定型,减少褶皱产生,提高热收缩膜缠绕在导辊上时的平整度,改善成品质量;其包括:

5.辊筒,所述辊筒中空设置,所述辊筒内部同轴设置有芯轴,所述辊筒和芯轴之间固定连接有冷却组件,所述辊筒两端扣设有端盖,所述芯轴两端穿设所述端盖设置。

6.优选的,所述冷却组件包括:集气板和冷却辊,所述冷却辊固定连接于所述辊筒内壁,两个所述集气板对称连接于所述芯轴上,并且所述集气板布置于冷却辊和端盖之间,所述冷却辊中空设置。

7.优选的,所述冷却辊中空设置,所述冷却辊内壁开设有若干个冷却通道,若干个所述冷却通道以所述芯轴为中心环形阵列布置,所述冷却通道两端穿设所述冷却辊设置。

8.优选的,所述集气板内开设有集气腔,所述集气板内侧壁开设有第一气口,所述集气腔通过第一气口与冷却通道连通。

9.优选的,所述芯轴两端分别开设有气路,其中一个所述气路与供风装置连接,所述集气板内环端开设有第二气口,所述气路通过第二气口与集气腔连通。

10.优选的,所述辊筒内环端连接有电加热层,所述电加热层环形设置,并连接于所述冷却辊外侧。

11.优选的,所述辊筒外环端均匀布置有若干个防滑凸起。

12.优选的,所述芯轴和冷却辊之间连接有若干个调节板,若干个所述调节板均匀布置。

13.优选的,所述调节板滑动连接于所述芯轴上,所述调节板内设置有调节组件,所述

调节组件包括:

14.齿条,所述齿条固定连接于所述芯轴侧端,并且所述齿条布置于所述冷却辊内侧;

15.驱动腔,所述驱动腔开设于所述调节板内部;

16.开槽,所述开槽开设于所述所述调节板内环端,并且所述开槽与驱动腔连通,所述开槽靠近所述齿条布置;

17.转轴,所述转轴转动连接于所述驱动腔内壁,所述转轴一端连接有微型电机;

18.齿轮,所述齿轮连接于所述转轴上,并且所述齿轮与齿条啮合连接。

19.优选的,所述调节板外侧端连接有压力传感器。

附图说明

20.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

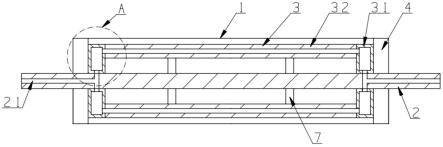

21.图1为本实用新型剖面结构示意图;

22.图2为本实用新型集气板剖面结构示意图;

23.图3为本实用新型图1中a处局部放大结构示意图;

24.图4为本实用新型辊筒剖面结构示意图;

25.图5为本实用新型调节板剖面结构示意图。

26.图中:1.辊筒;2.芯轴;3.冷却组件;4.端盖;5.电加热层;6.防滑凸起;7.调节板;21.气路;31.集气板;32.冷却辊;33.冷却通道;34.集气腔;35.第一气口;36.第二气口;71.齿条;72.驱动腔;73.开槽;74.转轴;75.齿轮;76.压力传感器。

具体实施方式

27.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.实施例

29.下面将结合附图对本实用新型做进一步描述。

30.如图1-5所示,本实施例提供的一种改进型全生物降解热收缩膜导辊,包括:

31.辊筒1,所述辊筒1中空设置,所述辊筒1内部同轴设置有芯轴2,所述辊筒1和芯轴2之间固定连接有冷却组件3,所述辊筒1两端扣设有端盖4,所述芯轴2两端穿设所述端盖4设置。

32.本实用新型的工作原理和有益效果为:

33.本实施例提供的一种改进型全生物降解热收缩膜导辊,包括辊筒1、芯轴2、冷却组件3和端盖4,使用时将芯轴2与导辊驱动装置连接,将热收缩膜缠绕在辊筒1表面,在辊筒1内设置冷却组件3,端盖4将辊筒1两端密封固定,冷却组件3使用时,通过供风装置将冷却风通入芯轴2一端,冷却风沿芯轴2进入冷却组件3内,并从冷却组件3的一端流向另一端,然后

通过芯轴2另一端流出,快速带走辊筒1内壁的热量,对热收缩膜进行快速降温,进而实现冷却定型。

34.本实施例提供的一种改进型全生物降解热收缩膜导辊,在辊筒1内设置冷却组件3,通过冷却风在冷却组件3流动,对辊筒1进行快速降温,进而实现热收缩膜的冷却定型,减少褶皱产生,提高热收缩膜缠绕在导辊上时的平整度,改善成品质量。

35.如图1-3所示,在一个实施例中,所述冷却组件3包括:集气板31和冷却辊32,所述冷却辊32固定连接于所述辊筒1内壁,两个所述集气板31对称连接于所述芯轴2上,并且所述集气板31布置于冷却辊32和端盖4之间,所述冷却辊32中空设置。

36.上述技术方案的工作原理和有益效果为:

37.热收缩膜缠绕在辊筒1表面,冷却组件3由集气板31和冷却辊32组成,冷却辊32紧贴在辊筒1内壁,冷却风通过一端集气板31进入到冷却辊32中,然后通过另一端集气板31排出,能够快速带走辊筒1内壁的热量,对热收缩膜进行快速降温,对热收缩膜进行冷却定型,提高热收缩膜缠绕在导辊上时的平整度。

38.在一个实施例中,所述冷却辊32中空设置,所述冷却辊32内壁开设有若干个冷却通道33,若干个所述冷却通道33以所述芯轴2为中心环形阵列布置,所述冷却通道33两端穿设所述冷却辊32设置。

39.上述技术方案的工作原理和有益效果为:

40.在冷却辊32内壁均匀开设冷却通道33,冷却风在冷却通道33中流动,冷却通道33以芯轴2为中心环形阵列布置,使冷却风能够均匀地作用在冷却辊32上,使冷却辊32温度均匀下降,从而实现热收缩膜的均匀冷却,保证热收缩膜表面各处定型效果一致,防止热收缩膜产生褶皱,平整性更高。

41.在一个实施例中,所述集气板31内开设有集气腔34,所述集气板31内侧壁开设有第一气口35,所述集气腔34通过第一气口35与冷却通道33连通。

42.在一个实施例中,所述芯轴2两端分别开设有气路21,其中一个所述气路21与供风装置连接,所述集气板31内环端开设有第二气口36,所述气路21通过第二气口36与集气腔34连通。

43.上述技术方案的工作原理和有益效果为:

44.供风装置将冷却风通入芯轴2一端的气路21中,冷却风经过气路21后通过第二气口36进入到集气腔34内,然后通过集气腔34的第一出口35均匀的流入冷却通道33内,然后,冷却风进入芯轴2另一端的集气腔34,并从另一端的气路21排出,从而对辊筒1实现快速降温,通过集气腔34能过将冷却风均匀的分散至冷却通道33内,通过设置集气腔34与气路21连接,能够使将冷却风入口和出口集中,减少管路设置,气路21设置在芯轴2内,避免外置管路在导辊转动过程中发生干涉,提高了冷却组件3的可靠性。

45.如图4所示,在一个实施例中,所述辊筒1内环端连接有电加热层5,所述电加热层5环形设置,并连接于所述冷却辊32外侧。

46.上述技术方案的工作原理和有益效果为:

47.在辊筒1内设置电加热层5,通过对电加热层5加热,能够提高辊筒1和热收缩膜表面温度,实现随热收缩膜的热塑定型,热收缩膜表面更平整,使导辊同时兼具冷却定型和热塑定型的功能,能够根据热收缩膜状态灵活选择,提高导辊的实用性。

48.在一个实施例中,所述辊筒1外环端均匀布置有若干个防滑凸起6。

49.上述技术方案的工作原理和有益效果为:

50.在辊筒1表面设置防滑凸起6,热收缩膜缠绕在辊筒1上时与防滑凸起6接触,增加辊筒1和热收缩膜之间的摩擦力,防止热收缩膜在缠绕过程中发生打滑现象,提高导辊的可靠性。

51.在一个实施例中,所述芯轴2和冷却辊32之间连接有若干个调节板7,若干个所述调节板7均匀布置。

52.上述技术方案的工作原理和有益效果为:

53.冷却辊32中空设置,调节板7设置在芯轴2和冷却辊32之间,通过调节板7对冷却辊32中部进行支撑,提高冷却辊32的刚度,从而提高辊筒1的力学性能,减少辊筒1的变形。

54.如图5所示,在一个实施例中,所述调节板7滑动连接于所述芯轴2上,所述调节板7内设置有调节组件,所述调节组件包括:

55.齿条71,所述齿条71固定连接于所述芯轴2侧端,并且所述齿条71布置于所述冷却辊32内侧;

56.驱动腔72,所述驱动腔72开设于所述调节板7内部;

57.开槽73,所述开槽73开设于所述所述调节板7内环端,并且所述开槽73与驱动腔72连通,所述开槽73靠近所述齿条71布置;

58.转轴74,所述转轴74转动连接于所述驱动腔72内壁,所述转轴74一端连接有微型电机;

59.齿轮75,所述齿轮75连接于所述转轴73上,并且所述齿轮75与齿条71啮合连接。

60.在一个实施例中,所述调节板7外侧端连接有压力传感器76。

61.上述技术方案的工作原理和有益效果为:

62.当辊筒1发生变形时,通过调节板7内的调节组件对其进行调节,使用时,控制器启动微型电机,微型电机输出端带动转轴74转动,带动齿轮75转动,齿轮75与齿条71啮合传动,从而使调节板7在芯轴2上滑动,将调节板7向局部凹陷变形位置移动,此时调节板7外侧端受压增大,压力传感器76接收到压力信号,并反馈至控制器,压力信号超过预设值时,控制器关闭微型电机,通过调节板7对局部凹陷位置实现支撑,减少调节板7的局部变形,降低辊筒1变形对热收缩膜的影响,从而降低检修频率,提高了导辊的使用寿命,缩减了生产成本。

63.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。