1.本发明涉及铝合金加工技术领域,尤其是涉及一种预加初始残余应力进行仿真的铝合金铣削参数优化方法。

背景技术:

2.近年来航空工业对整体结构件的需求越来越迫切。铝合金因其密度小、比强度高、耐蚀性好等特点被广泛应用于航空航天。航空制造业中常用的变形铝合金多为2000系合金和7000系合金。7055铝合金是在7050的基础上降低fe、si含量,增加zn、cu含量得到的新型铝合金,具有高强度、高断裂韧性,作为机翼下壁板、桁架等整体结构件在空客a380、波音747飞机上得到广泛应用。

3.整体结构件具有结构复杂、材料去除率高、刚性差的特点,加工过程中,在夹紧力、铣削力、铣削热等多种因素的影响下会在结构件内部产生残余应力,其释放过程导致工件的翘曲、弯曲、扭曲或三者混合的变形,严重影响整体结构件的成品率。同时,残余应力在服役过程中释放所导致的变形也会给飞机带来严重的安全隐患。在实际加工前,往往先通过仿真,来模拟工件的实际情况,以获取优化的加工参数。现有铝合金加工的仿真技术中,有的考虑了初始残余应力进行仿真,但仅仅是为了确定工件具备初始残余应力时在已有加工参数下的最终残余应力及预测加工变形,没有考虑初始残余应力的影响对铝合金加工参数进行优化。可见,现有利用仿真优化铝合金加工参数的技术均没有考虑初始残余应力,导致仿真精度低下,难以反应工件的实际情况,仿真得到的加工参数下加工得到的铝合金结构件成品率较低,给应用过程带来安全隐患,而且增加了实验操作的复杂性和成本。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种预加初始残余应力进行仿真的铝合金铣削参数优化方法,能够使仿真过程更精确地反应工件的实际情况,降低实验操作的复杂性和成本,提高铝合金整体结构件的加工精度。

5.本发明的技术方案为:

6.一种预加初始残余应力进行仿真的铝合金铣削参数优化方法,其特征在于,包括下述步骤;

7.步骤1:构建无初始残余应力的铝合金三维铣削模型

8.步骤2:确定铣削加工的残余应力标准;所述残余应力标准为允许的最大残余应力;

9.步骤3:无初始残余应力下的铝合金铣削模拟

10.以铣削参数为自变量,设计单因素模拟实验方案和多因素正交模拟实验方案,采用有限元仿真软件进行铝合金铣削模拟,得到各模拟实验中无初始残余应力下铝合金工件上的铣削加工最大残余应力;

11.步骤4:无初始残余应力下的模拟结果分析

12.对单因素模拟实验结果分别以各铣削参数为横轴、以铣削加工最大残余应力为纵轴作图,确定各铣削参数对铣削加工最大残余应力的影响规律;对多因素正交模拟实验结果基于极差分析判定各铣削参数对铣削加工最大残余应力的影响主次关系,并结合所述影响规律及残余应力标准得到铣削参数优化方案,采用所述铣削参数优化方案对铣削参数进行初步优化;

13.步骤5:预加初始残余应力的铝合金铣削模拟

14.对所述无初始残余应力的铝合金三维铣削模型预加初始残余应力,并采用初步优化的铣削参数进行铝合金铣削模拟,得到预加初始残余应力后铝合金工件上的铣削加工最大残余应力;

15.步骤6:预加初始残余应力的铝合金铣削参数优化

16.对比预加初始残余应力后铝合金工件上的铣削加工最大残余应力与残余应力标准的差别,采用所述铣削参数优化方案对铣削参数进行再次优化,并采用再次优化的铣削参数进行铝合金铣削模拟,若预加初始残余应力后在再次优化的铣削参数下铝合金工件上的铣削加工最大残余应力未达到所述目标,则继续进行再次优化;若达到所述目标,则再次优化的铣削参数为最终的铣削参数。

17.进一步的,所述步骤1中,所述铝合金三维铣削模型包括工件模型、铣刀模型;所述工件模型划分为切屑层、过渡层、基底层,选择材料为铝合金;所述铣刀模型为对刀具前角、后角、螺旋角、切削刃数目进行设置,选择刀具为硬质合金铣刀。

18.进一步的,所述步骤3中,所述铣削参数包括铣削速度、每齿进给量、铣削深度、铣削宽度,各铣削参数选取的实验点数目大于3。

19.进一步的,所述步骤3中,所述有限元仿真软件为ansys。

20.进一步的,所述步骤5中,所述初始残余应力通过对实际板材采用x射线衍射法获取。

21.进一步的,所述步骤5中,所述预加初始残余应力为在铝合金工件的各个节点施加。

22.本发明的有益效果为:

23.本发明通过预加初始残余应力进行铝合金铣削仿真来优化铝合金铣削参数,能够提高仿真精度,使仿真过程更精确地反应工件的实际情况,降低实验操作的复杂性和成本,优化后得到的铣削参数下铝合金整体结构件的加工精度较高,提高了铝合金结构件的成品率,消除了铝合金结构件应用过程的安全隐患。

附图说明

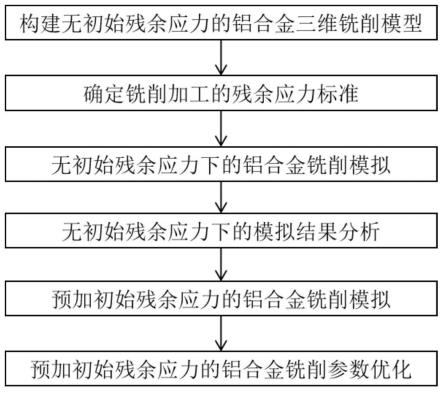

24.图1为本发明的预加初始残余应力进行仿真的铝合金铣削参数优化方法的流程图。

25.图2为具体实施方式中本发明的预加初始残余应力进行仿真的铝合金铣削参数优化方法对7055铝合金的铣削参数进行优化的过程中无初始残余应力下初步优化的铣削参数下铝合金工件的应力云图。

26.图3为具体实施方式中本发明的预加初始残余应力进行仿真的铝合金铣削参数优化方法对7055铝合金的铣削参数进行优化的过程中预加初始残余应力后初步优化的铣削

参数下铝合金工件的应力云图。

27.图4为具体实施方式中本发明的预加初始残余应力进行仿真的铝合金铣削参数优化方法对7055铝合金的铣削参数进行优化的过程中预加初始残余应力后再次优化的铣削参数下铝合金工件的应力云图。

具体实施方式

28.下面将结合附图和具体实施方式,对本发明作进一步描述。

29.如图1所示,本发明的预加初始残余应力进行仿真的铝合金铣削参数优化方法包括下述步骤;

30.步骤1:构建无初始残余应力的铝合金三维铣削模型

31.步骤2:确定铣削加工的残余应力标准;所述残余应力标准为允许的最大残余应力;

32.步骤3:无初始残余应力下的铝合金铣削模拟

33.以铣削参数为自变量,设计单因素模拟实验方案和多因素正交模拟实验方案,采用有限元仿真软件进行铝合金铣削模拟,得到各模拟实验中无初始残余应力下铝合金工件上的铣削加工最大残余应力;

34.步骤4:无初始残余应力下的模拟结果分析

35.对单因素模拟实验结果分别以各铣削参数为横轴、以铣削加工最大残余应力为纵轴作图,确定各铣削参数对铣削加工最大残余应力的影响规律;对多因素正交模拟实验结果基于极差分析判定各铣削参数对铣削加工最大残余应力的影响主次关系,并结合所述影响规律及残余应力标准得到铣削参数优化方案,采用所述铣削参数优化方案对铣削参数进行初步优化;

36.步骤5:预加初始残余应力的铝合金铣削模拟

37.对所述无初始残余应力的铝合金三维铣削模型预加初始残余应力,并采用初步优化的铣削参数进行铝合金铣削模拟,得到预加初始残余应力后铝合金工件上的铣削加工最大残余应力;

38.步骤6:预加初始残余应力的铝合金铣削参数优化

39.对比预加初始残余应力后铝合金工件上的铣削加工最大残余应力与残余应力标准的差别,采用所述铣削参数优化方案对铣削参数进行再次优化,并采用再次优化的铣削参数进行铝合金铣削模拟,若预加初始残余应力后在再次优化的铣削参数下铝合金工件上的铣削加工最大残余应力未达到所述目标,则继续进行再次优化;若达到所述目标,则再次优化的铣削参数为最终的铣削参数。

40.本实施例中,铝合金三维铣削模型包括工件模型、铣刀模型;所述工件模型划分为切屑层、过渡层、基底层,选择材料为铝合金;所述铣刀模型为对刀具前角、后角、螺旋角、切削刃数目进行设置,选择刀具为硬质合金铣刀。所述铣削参数包括铣削速度、每齿进给量、铣削深度、铣削宽度,各铣削参数选取的实验点数目大于3。所述预加初始残余应力可以在铝合金工件的各个节点施加,实现板材任意位置残余应力的精准施加。

41.本实施例中,铝合金为7055铝合金,下面结合附图说明本发明的工作原理:

42.(1)构建无初始残余应力的7055铝合金三维铣削模型:

43.a.建模:用有限元软件ansys的dm模块建立铝合金三维铣削模型,工件为长方体板材,尺寸为60mm

×

20mm

×

15mm,将工件分为切屑层、过渡层和基底层;刀具设为直径12mm、螺旋角30

°

的三齿立铣刀;

44.b.导入模型:在有限元软件ansys的workbench中选择explicit dynamics模块,将建好的铣削模型导入模块下的geometry子模块中;

45.c.定义材料:在engineering data子模块中建立7055铝合金和硬质合金,定义材料的密度、弹性(杨氏模量、泊松比)、塑性和失效,特殊的将塑性和失效均设为johnson-cook;

46.d.划分网格:在model子模块将工件材料定义为7055铝合金,刀具材料定义为硬质合金。采用四面体网格对刀具和工件进行网格划分:定义工件切屑层网格大小为0.5mm,基底层网格大小为2mm;刀具网格大小为2mm;

47.e.设置接触对:在model中插入connections,以刀具切削刃为主面、切屑层为从面建立body-interaction;以后刀面为主面、过渡层为从面建立body-interaction;设置friction cofficient为0.3,dynamic cofficient为0.1;

48.f.设置分析步长和边界条件:在model子模块的analysis setting中设定step time为0.01s;固定板材底部;以铣刀中心轴为z轴建立柱坐标,以此为基准设定刀具的转速;以整体坐标为基准,设定刀具初始速度(进给速度);

49.g.提交任务进行求解。

50.(2)确定铣削加工的残余应力标准为

±

24mpa。

51.(3)以铣削参数为自变量,设定单因素模拟实验方案和多因素正交实验方案。返回workbench主界面,复制得到与实验方案数目相同的(1)中的模块,按照实验方案在各个模块中的a中设置铣削深度、铣削宽度,f中设置铣削速度、每齿进给量,提交任务,得到各模拟实验对应的铣削加工最大残余应力。

52.(4)对单因素模拟实验结果分别以各铣削参数为横轴、以铣削加工最大残余应力为纵轴作图,确定各铣削参数对铣削加工最大残余应力的影响规律;对多因素正交模拟实验结果基于极差分析判定各铣削参数对铣削加工最大残余应力的影响主次关系,并结合所述影响规律及残余应力标准得到铣削参数优化方案,采用所述铣削参数优化方案对铣削参数进行初步优化。

53.本实施例中,通过分析单因素模拟实验结果,得到各铣削参数对铣削加工最大残余应力的影响规律为:最大残余应力随铣削速度的增大而增大,随着每齿进给量的增大而增大,随着铣削深度的增大而增大,随着铣削宽度的增大而增大(上升趋势较小);通过对多因素正交模拟实验结果进行极差分析,得到各铣削参数对铣削加工最大残余应力的影响主次关系为:铣削速度》每齿进给量》铣削深度》铣削宽度)。本实施例中,结合所述主次关系、影响规律及残余应力标准,得到铣削参数优化方案,采用所述铣削参数优化方案对铣削参数进行初步优化,并采用初步优化的铣削参数进行无初始残余应力下的7055铝合金铣削模拟,得到的应力云图如图2所示。由图2可以看出,无初始残余应力下初步优化的铣削参数下7055铝合金的残余应力为-16.461~23.802mpa,达到了残余应力标准。其中,铣削参数优化方案中,按照主次关系对铣削参数进行优化,可以只优化一个铣削参数,也可以综合优化多个铣削参数,铣削参数的优化要符合影响规律,且以残余应力标准为优化目标。

54.(5)对实际铝合金板材采用x射线衍射法获取初始残余应力。导出以上无初始残余应力铣削模拟的输入文件,分别在各个输入文件中施加初始残余应力。将各个输入文件导入workbench中提交任务,得到预加初始残余应力后初步优化的铣削参数下铝合金工件上的铣削加工最大残余应力云图如图3所示。

55.(6)对比预加初始残余应力后铝合金工件上的铣削加工最大残余应力与残余应力标准的差别,采用所述铣削参数优化方案对铣削参数进行再次优化,并采用再次优化的铣削参数进行铝合金铣削模拟,若预加初始残余应力后在再次优化的铣削参数下铝合金工件上的铣削加工最大残余应力未达到所述目标,则继续进行再次优化;若达到所述目标,则再次优化的铣削参数为最终的铣削参数。本实施例中,预加初始残余应力后再次优化的铣削参数下铝合金工件的铣削加工最大残余应力云图如图4所示。

56.图3中,预加初始残余应力后初步优化的铣削参数下铝合金工件上的铣削加工最大残余应力为-22.881~26.665mpa,不能够达到残余应力标准,可见,预加初始残余应力后,铝合金工件上的铣削加工最大残余应力变大,从而需要对铣削参数进行再次优化。图4中,预加初始残余应力后再次优化的铣削参数下铝合金工件的铣削加工最大残余应力为-23.715~15.911mpa,可见,再次优化的铣削参数下铝合金工件的铣削加工最大残余应力降低,后续采用最终优化得到的铣削参数能够大大提高铝合金整体结构件的加工精度,提高铝合金结构件的成品率,消除铝合金结构件应用过程的安全隐患。

57.显然,上述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。上述实施例仅用于解释本发明,并不构成对本发明保护范围的限定。基于上述实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,也即凡在本技术的精神和原理之内所作的所有修改、等同替换和改进等,均落在本发明要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。