一种对si69原液进行纯化的方法

技术领域

1.本发明属于si69原液纯化的技术领域,尤其涉及一种对si69原液进行纯化的方法。

背景技术:

2.纯净的硅烷偶联剂si69溶液为淡黄色或黄色,但由于原液中不可避免地会含杂质fecl3,而fe

3

极易水解为fe(oh)3胶体,使得最终产品呈现棕红色。同时,si69溶液生产过程中产生的中间产物nacl不能完全除去,也会使得si69原液中含有cl-离子。因此,si69溶液中的cl-离子除了来自fecl3外,还有少量是由nacl引起的。

3.在传统方法中,去除si69原液中fe

3

和cl-的过程是,将si69原液与粉状活性炭以一定比例置于脱色釜中搅拌一定时间后,粉状活性炭随原液进入板框压滤机中,之后液体流出,粉状活性炭被压成“粉饼”后作为固体危废物除去。

4.然而,使用粉状活性炭脱色会产生如下问题:首先,加入粉状活性炭的过程会造成对环境的粉尘污染,产生安全隐患;其次,正常生产过程中粉状活性炭易堵塞板框压滤机,这就会使得设备拆卸清理过程麻烦,且影响产物的产量;再次,在如上去除杂质的方法中,使用后的粉状活性炭不能重复利用,会产生大量固体危废物,且不易处理。

5.颗粒活性炭是一种新型高效的吸附材料,主要应用在净水行业、污水处理行业、有机溶液脱色等方面。然而,不同的待吸附原料液中杂质成分的含量及其组成、待吸附原料液的粘度等自身特性的独特性,也会导致吸附处理和工艺的选择难度增大。待吸附原料液经过柱体的流速以及柱体的结构参数等诸多因素,也会对吸附效果产生不同影响。

6.还没有出现利用颗粒活性炭对si69原液进行吸附的详细报道。在利用颗粒活性炭对si69原液进行吸附处理时,不同的待吸附原料液中杂质成分的含量及其组成、经过柱体的流速以及柱体的结构参数等诸多因素会对吸附效果产生不同影响。

7.那么,如何能够结合颗粒活性炭自身形状特点对si69溶液纯化以显著降低其中的fe

3

和cl-浓度,就显得很有必要。

技术实现要素:

8.本发明的目的在于,针对现有si69溶液纯化过程存在的问题,提供一种对si69原液进行纯化的方法,能够将fe

3

和cl-浓度降至最低,获得收率高、高纯度的si69溶液。

9.为了实现上述目的,本发明提供的技术方案如下:

10.一种对si69原液进行纯化的方法,包括如下步骤:将待处理的si69原液通过若干个炭柱连接组成的炭柱组进行吸附,待处理的si69原液通过炭柱上部的进料口进入,经过炭柱组中的各炭柱吸附处理后,所得si69溶液通过炭柱下部的出料口排出;

11.其中:

12.所述炭柱的内径为40~80mm(例如,45mm、50mm、60mm、70mm、75mm),总高度为1.0~1.5m(例如,1.1m、1.2m、1.3m、1.4m),有效装填高度为0.7~1.2m(例如,0.75m、0.8m、1.0m、

1.1m);

13.所述炭柱中填装颗粒活性炭作为吸附剂;

14.所述颗粒活性炭的碘值为950~1200mg/g(例如,980mg/g、1000mg/g、1100mg/g、1115mg/g)、灰分《10%(例如,3%、5%、7%)、粒度为8-30目(例如,10目、12目、14目、16目、20目、25目),颗粒活性炭在炭柱中的装填密度为450~580g/l(例如,480g/l、500g/l、520g/l、540g/l、560g/l)。

15.在本发明中,根据所选取的颗粒活性炭的装填密度、炭柱内径及有效装填高度,可按照如下公式(1)计算出每根炭柱中颗粒活性炭的质量:

16.m=π

·

(d/2)2·h·

ρ

ꢀꢀꢀꢀ

(1)

17.式中:

18.m代表炭柱中装入颗粒活性炭的质量;

19.π代表圆周率,取近似值3.14;

20.d代表炭柱的内径;

21.h代表炭柱的有效装填高度;

22.ρ代表所选型号颗粒活性炭的装填密度。

23.根据本发明提供的方法,一些实施方案中,所述炭柱组中包含的若干个所述炭柱是以串联方式进行连接。炭柱为本领域常用的装置,其构造和串联连接关系为本领域技术人员熟知,这里不再赘述。

24.一些实施方案中,在所述炭柱组中,待处理的si69原液从第一根炭柱的上部进料口流入,经第一根炭柱吸附处理后通过其下部出料口流出,然后进入第二根炭柱的上部进料口;以此方式依次经过炭柱组中的各炭柱,处理后所得滤液作为最终产物从最后一根炭柱的下部出料口流出。

25.根据本发明提供的方法,一些实施方案中,在所述炭柱组中,炭柱的数量为6-10根。

26.一种实施方案中,在所述炭柱组中,炭柱的数量为8根。

27.根据本发明提供的方法,一些实施方案中,所述炭柱的底部栅栏上垫有粒径为40目筛网,且安装有取样阀门。

28.根据本发明提供的方法,一些实施方案中,待处理的si69原液的包含如下成分组成:

29.双-[γ-(三乙氧基硅)丙基]四硫化物(oc2h5)3sic3h6s4c3h6si(oc2h5)3、饱和食盐水、fecl3;其中,fe

3

的含量为1.2~1.5mol/l(例如,1.3mol/l、1.4mol/l),cl-的含量为1.96wt%~3.01wt%(例如,2wt%、2.1wt%、2.2wt%、2.4wt%、2.6wt%、2.8wt%)。

[0030]

一些实施方案中,待处理的si69原液的运动粘度范围为11.4-13.8mm2/s(例如,12mm2/s、13mm2/s)。

[0031]

一些实施方案中,待处理的si69原液以流速3m/h~5m/h(例如,3.5m/h、4m/h、4.5m/h)进入炭柱。

[0032]

si69原液在新装填的颗粒活性炭柱中停留时间较短,随着颗粒活性炭吸附饱和程度的增加,si69原液在每根炭柱中的停留时间逐渐延长。一些实施方案中,待处理的si69原液在每根所述炭柱中的处理时间以颗粒活性炭达到吸附饱和为准。

[0033]

一些实施方案中,炭柱中颗粒活性炭达到吸附饱和后,si69原液:颗粒活性炭(各炭柱中所有颗粒活性炭总质量)的质量比为90:10至99:1(例如,92:8、94:6、95:5、96:4、98:2)。

[0034]

一些实施方案中,si69原液在炭柱中进行吸附处理过程中,每隔30min收集一次滤液,观察滤液颜色变化,记录颗粒活性炭吸附饱和后流经炭柱的si69原液的总质量,检测吸附处理后滤液中fe

3

和cl-的含量。

[0035]

在炭柱组的各个炭柱上的底部和顶部,均设有取样阀门。可以通过取样阀门收集待检测的滤液;最终所得除杂后的滤液也可以通过底部的取样阀门釆出。

[0036]

在利用颗粒活性炭自身形状特点将其制作成活性炭柱对si69原液进行吸附处理时,需要综合考量si69原液的粘度及原液中杂质含量的变化,来确定和选取颗粒活性炭,因此,本技术中,颗粒活性炭的关键指标(如碘吸附值等)的选取,是影响纯化结果成败与否的关键所在。若颗粒活性炭的性能指标不适当,则吸附性能不佳,在整个纯化过程中容易达到吸附饱和而影响纯化效果,尽管颗粒活性炭能够再生,但品质较差的活性炭不仅再生后吸附性能和再生得率降低明显,可再生次数较少,且频繁再生将会给工业化应用带来巨大的麻烦。

[0037]

本发明利用颗粒活性炭自身形状特点将其制作成活性炭柱,将si69原液以一定流速经过炭柱,吸附原液中存在的杂质fe

3

和cl-,一方面,能够避免因使用粉状活性炭造成粉尘污染环境、产生安全隐患,延长活性炭的服务期限,提高活性炭利用率,保证生产线的稳定运行,获得满足市场需求的淡黄色澄清溶液。另一方面,通过该方法制得的si69溶液获得率高、品质优良、纯度高,可将fe

3

和cl-浓度降至很低。

[0038]

相比与现有技术,本发明技术方案的有益效果在于:

[0039]

1、可将si69原液中的fe

3

浓度降至0.05mol/l以下,去除率超过96%,cl-含量降至0.4%以下;

[0040]

2、延长了颗粒活性炭的服务期限,提高了颗粒活性炭的利用率,为应用活性炭的下游企业节约了成本;

[0041]

3、避免了环境粉尘污染,消除了生产现场安全隐患;解决了粉状活性炭易堵塞板框压滤机的问题,延长了设备的使用周期,保证了生产线的稳定运行;

[0042]

4、增加了经济效益和市场销售份额,拓宽了产品销售渠道。

附图说明

[0043]

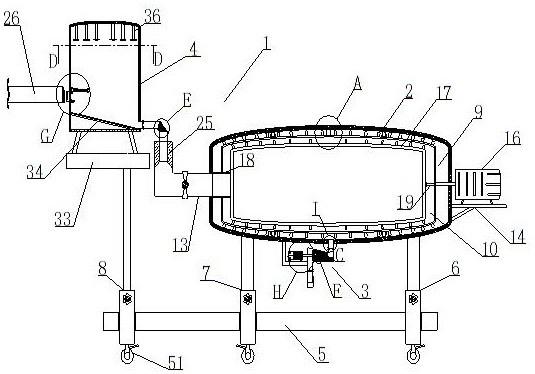

图1为本发明所述方法的一种实施方式中所用装置示意图。

[0044]

上述图中各标号说明如下:

[0045]

1-泵,2-炭柱。

具体实施方式

[0046]

为了能够详细地理解本发明的技术特征和内容,下面将更详细地描述本发明的优选实施方式。虽然实施例中描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

[0047]

在一些具体实施方式中,对si69原液进行纯化的方法所用装置示意如图1所示。将

颗粒活性炭作为吸附剂,制作5根填充有颗粒活性炭的炭柱2,并通过连接部件将各炭柱进行串联连接。待处理的si69原液通过泵1从第一根炭柱的上部进料口流入,经第一根炭柱吸附处理后通过其下部出料口流出,然后进入第二根炭柱的上部进料口;以此方式依次经过炭柱组中的各炭柱,处理后所得滤液作为最终产物从最后一根炭柱的下部出料口流出。每根炭柱底部栅栏上垫有40目筛网,且开设有进料口和出料口以及安装有取样阀门。

[0048]

以下各实施例和对比例对si69原液进行纯化的方法所用装置示意可参考图1,不同之处在于,炭柱组中炭柱的数量有所改变。

[0049]

《检测方法》

[0050]

滤液中fe

3

的摩尔浓度的测定:以浓度为3~10mg/ml(对应吸光度为0.1~0.8)的fecl3溶液为标准液,将收集到的滤液用无水乙醇稀释不同倍数后,使用可见分光光度计检测各待测滤液的吸光度。标准液与待测液吸光度的误差值《3%,待测液吸光度控制在0.1~0.8之间。根据绘制的fecl3溶液标准工作曲线及各待测滤液的吸光度,计算出各待测滤液中fe

3

的摩尔浓度。

[0051]

滤液中cl-含量的测定:准确称取si69原液20~50mg,因原液略带粘稠,将其吸入滤纸团上并用带尾滤纸包裹,引燃纸尾后立刻置于事先盛有naoh溶液和h2o2溶液,并已充满氧气的500ml具塞磨口烧瓶中,待样品燃烧分解后震荡至气体被吸收。取蒸馏水冲洗燃烧网和瓶壁,加酚酞指示剂,用h2so4溶液和nahco3溶液调节溶液至中性,加铬酸钾指示剂,并使用agno3标准溶液滴定至砖红色,记录所消耗agno3溶液的体积,并计算出si69原液中cl-含量(一般以质量百分含量表示)。

[0052]

《原料来源》

[0053]

si69原液的制备采用烧碱硫磺法水相工艺,属于本领域常规制备工艺,即:烧碱和硫磺在熔硫釜、110℃条件下合成四硫化钠,然后在相转移催化剂的作用下,与连续滴入的γ-氯丙基三乙氧基硅烷(γ2)合成si69粗品,再经萃取、抽滤、真空蒸馏脱水、离心分离等步骤制得si69原液。所得si69原液中fe

3

和cl-含量超标,需进行纯化除杂处理。

[0054]

待处理的si69原液,其主要成分组成为(oc2h5)3sic3h6s4c3h6si(oc2h5)3和水,还含有饱和食盐水、fecl3等杂质,其中fe

3

的含量为1.2~1.5mol/l,cl-含量为1.96wt%~3.01wt%;其运动粘度:11.4mm2/s-13.8mm2/s。

[0055]

实施例1

[0056]

以碘值950~1000mg/g、灰分8%、装填密度550~580g/l、粒径8-30目的颗粒活性炭为吸附剂,制作8根填充有颗粒活性炭的炭柱2。炭柱组中各炭柱2的结构参数为:内径60mm,总高度1.5m,有效装填高度1.0m;各炭柱通过管线以串联的方式进行连接,每根炭柱底部栅栏上垫有40目筛网,且开设有进料口和出料口以及安装有取样阀门。

[0057]

将si69原液以流速为3m/h经泵1从炭柱组的第一根活性炭柱上部的进料口流入,处理后所得滤液从下部出料口流出,然后进入第二根炭柱上部的进料口,按此方式依次通过各炭柱;每隔30min收集一次滤液,观察滤液颜色变化,研究饱和吸附周期,记录饱和吸附后流经活性炭柱的si69原液总质量,检测各滤液中fe

3

和cl-含量。

[0058]

在吸附处理期间,每隔30min对滤液中fe

3

和cl-含量进行测试时,吸附效果并没有变差,说明颗粒活性炭炭柱的服务期限长、利用率高。经48h及以上的吸附处理后,炭柱中的颗粒活性炭达到吸附饱和。

[0059]

炭柱中颗粒活性炭达到吸附饱和后,si69原液:颗粒活性炭(各炭柱中所有颗粒活性炭总质量)的质量比=90:10;经最后一根颗粒活性炭炭柱吸附后的终产品si69溶液中fe

3

浓度为0.050mol/l,fe

3

去除率为96.4%,cl-含量为0.37wt%。

[0060]

实施例2

[0061]

以碘值1000~1050mg/g、灰分8%、装填密度520~550g/l、粒径8-30目的颗粒活性炭为吸附剂,制作8根填充有颗粒活性炭的炭柱2。炭柱组中各炭柱2的结构参数为:内径60mm,总高度1.5m,有效装填高度1.0m;各炭柱通过管线以串联的方式进行连接,每根炭柱底部栅栏上垫有40目筛网,且开设有进料口和出料口以及安装有取样阀门。

[0062]

将si69原液以流速为3m/h经泵1从炭柱组的第一根活性炭柱上部的进料口流入,处理后所得滤液从下部出料口流出,然后进入第二根炭柱上部的进料口,按此方式依次通过各炭柱;每隔30min收集一次滤液,观察滤液颜色变化,研究饱和吸附周期,记录饱和吸附后流经活性炭柱的si69原液总质量,检测各滤液中fe

3

和cl-含量。

[0063]

在吸附处理期间,每隔30min对滤液中fe

3

和cl-含量进行测试时,吸附效果并没有变差,说明颗粒活性炭炭柱的服务期限长、利用率高。经48h及以上的吸附处理后,炭柱中的颗粒活性炭达到吸附饱和。

[0064]

炭柱中颗粒活性炭达到吸附饱和后,si69原液:颗粒活性炭(各炭柱中所有颗粒活性炭总质量)的质量比=92:8,经最后一根颗粒活性炭炭柱吸附后的终产品si69溶液中fe

3

浓度为0.049mol/l,fe

3

去除率为96.7%,cl-含量为0.31wt%。

[0065]

实施例3

[0066]

以碘值1050~1100mg/g、灰分8%、装填密度500~520g/l、粒径8-30目的颗粒活性炭为吸附剂,制作8根填充有颗粒活性炭的炭柱2。炭柱组中各炭柱2的结构参数为:内径60mm,总高度1.5m,有效装填高度1.0m;各炭柱通过管线以串联的方式进行连接,每根炭柱底部栅栏上垫有40目筛网,且开设有进料口和出料口以及安装有取样阀门。

[0067]

将si69原液以流速为3m/h经泵1从炭柱组的第一根活性炭柱上部的进料口流入,处理后所得滤液从下部出料口流出然后进入第二根炭柱上部的进料口,按此方式依次通过各炭柱;每隔30min收集一次滤液,观察滤液颜色变化,研究饱和吸附周期,记录饱和吸附后流经活性炭柱的si69原液总质量,检测各滤液中fe

3

和cl-含量。

[0068]

在吸附处理期间,每隔30min对滤液中fe

3

和cl-含量进行测试时,吸附效果并没有变差,说明颗粒活性炭炭柱的服务期限长、利用率高。经48h及以上的吸附处理后,炭柱中的颗粒活性炭达到吸附饱和。

[0069]

炭柱中颗粒活性炭达到吸附饱和后,si69原液:颗粒活性炭(各炭柱中所有颗粒活性炭总质量)的质量比=95:5,经最后一根颗粒活性炭炭柱吸附后的终产品si69溶液中fe

3

浓度为0.045mol/l,fe

3

去除率为97.0%,cl-含量为0.33wt%。

[0070]

实施例4

[0071]

以碘值1100~1150mg/g、灰分8%、装填密度480~500g/l、粒径8-30目的颗粒活性炭为吸附剂,制作8根填充有颗粒活性炭的炭柱2。炭柱组中各炭柱2的结构参数为:内径60mm,总高度1.5m,有效装填高度1.0m;各炭柱通过管线以串联的方式进行连接,每根炭柱底部栅栏上垫有40目筛网,且开设有进料口和出料口以及安装有取样阀门。

[0072]

将si69原液以流速为3m/h经泵1从炭柱组的第一根活性炭柱上部的进料口流入,

处理后所得滤液从下部出料口流出然后进入第二根炭柱上部的进料口,按此方式依次通过各炭柱;每隔30min收集一次滤液,观察滤液颜色变化,研究饱和吸附周期,记录饱和吸附后流经活性炭柱的si69原液总质量,检测各待测滤液中fe

3

和cl-含量。

[0073]

在吸附处理期间,每隔30min对滤液中fe

3

和cl-含量进行测试时,吸附效果并没有变差,说明颗粒活性炭炭柱的服务期限长、利用率高。经48h及以上的吸附处理后,炭柱中的颗粒活性炭达到吸附饱和。

[0074]

炭柱中颗粒活性炭达到吸附饱和后,si69原液:颗粒活性炭(各炭柱中所有颗粒活性炭总质量)的质量比=96:4,经最后一根颗粒活性炭炭柱吸附后的终产品si69溶液中fe

3

浓度为0.041mol/l,fe

3

去除率为96.8%,cl-含量为0.35wt%。

[0075]

实施例5

[0076]

以碘值1150~1200mg/g、灰分8%、装填密度450~480g/l、粒径8-30目的颗粒活性炭为吸附剂,制作8根填充有颗粒活性炭的炭柱2。炭柱组中各炭柱2的结构参数为:内径60mm,总高度1.5m,有效装填高度1.0m;各炭柱通过管线以串联的方式进行连接,每根炭柱底部栅栏上垫有40目筛网,且开设有进料口和出料口以及安装有取样阀门。

[0077]

将si69原液以流速为3m/h经泵1从炭柱组的第一根活性炭柱上部的进料口流入,处理后所得滤液从下部出料口流出然后进入第二根炭柱上部的进料口,按此方式依次通过各炭柱;每隔30min收集一次滤液,观察滤液颜色变化,研究饱和吸附周期,记录饱和吸附后流经活性炭柱的si69原液总质量,检测各滤液中fe

3

和cl-含量。

[0078]

在吸附处理期间,每隔30min对滤液中fe

3

和cl-含量进行测试时,吸附效果并没有变差,说明颗粒活性炭炭柱的服务期限长、利用率高。经48h及以上的吸附处理后,炭柱中的颗粒活性炭达到吸附饱和。

[0079]

炭柱中颗粒活性炭达到吸附饱和后,si69原液:颗粒活性炭(各炭柱中所有颗粒活性炭总质量)的质量比=97:3;经最后一根颗粒活性炭柱吸附后的终产品si69溶液中fe

3

浓度为0.047mol/l,fe

3

去除率为96.1%,cl-含量为0.33wt%。

[0080]

对比例1

[0081]

以碘值900~950mg/g、灰分8%、装填密度570~600g/l、粒径8-30目的颗粒活性炭为吸附剂,制作8根填充有颗粒活性炭的炭柱2。炭柱组中各炭柱2的结构参数为:内径60mm,总高度1.5m,有效装填高度1.0m;各炭柱通过管线以串联的方式进行连接,每根炭柱底部栅栏上垫有40目筛网,且开设有进料口和出料口以及安装有取样阀门。

[0082]

将si69原液以流速为3m/h经泵1从炭柱组的第一根活性炭柱上部的进料口流入,处理所得滤液从下部出料口流出,然后进入第二根炭柱上部的进料口,按此方式依次通过各炭柱;每隔30min收集一次滤液,观察滤液颜色变化,研究饱和吸附周期,记录饱和吸附后流经活性炭柱的si69原液总质量,检测各滤液中fe

3

浓度和cl-含量。

[0083]

在吸附处理期间,每隔30min对滤液中fe

3

和cl-含量进行测试时,吸附效果缓慢变差。实验过程中发现,当吸附处理26h后,炭柱中的颗粒活性炭达到吸附饱和。

[0084]

炭柱中颗粒活性炭达到吸附饱和后,si69原液:颗粒活性炭各炭柱中所有颗粒活性炭总质量)的质量比=90:10,经最后一根颗粒活性炭炭柱吸附后的终产品si69溶液中fe

3

浓度为0.131mol/l,fe

3

去除率为91%,cl-含量0.65wt%(终产品si69溶液中cl-含量以0.4wt%及以下为宜)。

[0085]

对比例2

[0086]

以碘值950~1000mg/g、200-325目的粉状活性炭为吸附剂,分别将10g该粉状活性炭、90g待处理的si69原液依次加入100ml具塞磨口锥形瓶中,于振荡器上以100~200r/min震荡30min后过滤,观察滤液颜色变化,并检测滤液中fe

3

浓度和cl-含量。

[0087]

实验过程中发现,当吸附处理15h后,活性炭已达到吸附饱和,且在吸附处理期间对滤液中fe

3

和cl-含量进行测试时,吸附效果逐渐变差。

[0088]

当si69原液:粉状活性炭的质量比=90:10时,经粉状活性炭吸附后的终产品si69溶液中fe

3

浓度为0.055mol/l,fe

3

去除率为95%,cl-含量为0.40wt%。

[0089]

在通过粉状活性炭对si69溶液中fe

3

和cl-进行吸附过程中,能够观察到:1)环境粉尘污染大,产生安全隐患;2)粉状活性炭易堵塞板框压滤机,影响设备使用寿命和产量;3)粉状活性炭不能重复利用,产生大量难以处理的固体危废物。另外,对si69溶液中fe

3

和cl-去除效果略低于颗粒活性炭去除效果。

[0090]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离本发明主旨的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。