1.本发明涉及五轴铣削表面形貌技术领域,具体涉及一种五轴球头铣削加工表面纹理形貌的评价指标的提取方法。

背景技术:

2.五轴机床具有五个能够相互联动的运动轴,其高自由度能够实现较好的加工质量及精度并在实现复杂曲面加工方面具有独特优势,广泛应用于航天、航空、航海、汽车、国防等领域。表面纹理形貌是反映工件表面质量的重要指标,表面纹理形貌对工件精度及性能有着不可忽视的影响,尤其对高精密零部件至关重要。因此后续开展五轴铣削加工表面纹理形貌相关研究,对针对表面纹理形貌质量评价指标的提取必不可少。

3.现有表面形貌评价指标在评价五轴铣削加工表面纹理质量及整体走势方面有待进一步完善。目前二维表面形貌表征参数应用较广,主要包括表面粗糙度、表面波纹度等。其中表面粗糙度的评定参数主要包括轮廓算术平均偏差ra、微观平度十点高度rz、轮廓大高度ry。其对切削参数的变化较敏感,但仅能从二维的角度反映表面形貌特征且受取样位置及长度的影响,不能表示表面形貌整体情况及表面纹理走势。三维表征参数由于从三维的角度反映表面形貌,能够满足特定条件下工件的功能特性要求,如表面均方根偏差sq、核心区含油指标sci等。虽然能够一定程度上反映表面形貌整体情况但也受不同取样点的影响,且不全适用于五轴铣削表面纹理形貌的研究。

技术实现要素:

4.本发明的目的在于提供一种五轴球头铣削加工表面纹理形貌的评价指标的提取方法,能够较全面评价五轴球头铣削表面纹理质量以及表面纹理特征及走势,建立表面质量与表面加工纹理之间的关系。

5.本发明解决上述技术问题的技术方案如下:

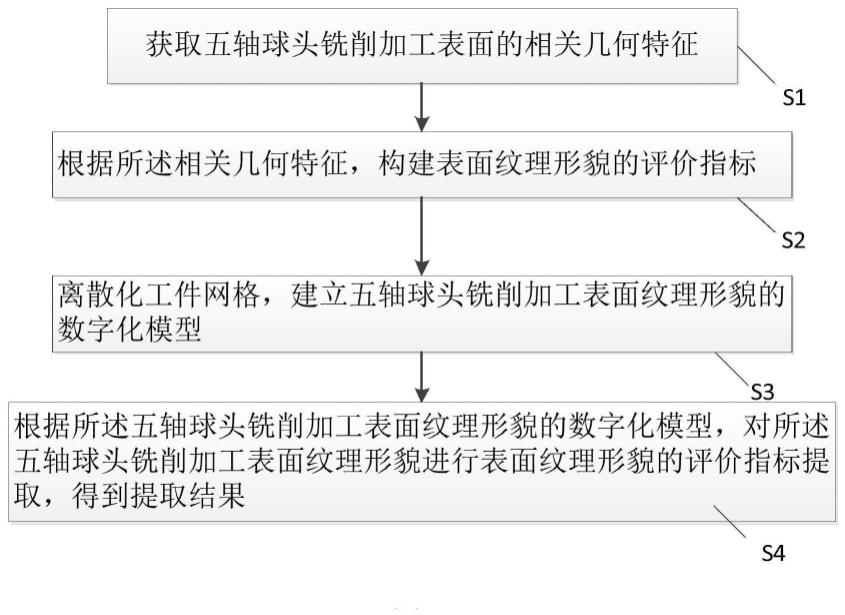

6.本发明提供一种五轴球头铣削加工表面纹理形貌的评价指标的提取方法,所述五轴球头铣削加工表面纹理形貌的评价指标的提取方法包括:

7.s1:获取五轴球头铣削加工表面的相关几何特征;

8.s2:根据所述相关几何特征,构建表面纹理形貌的评价指标;

9.s3:离散化工件网格,建立五轴球头铣削加工表面纹理形貌的数字化模型;

10.s4:根据所述五轴球头铣削加工表面纹理形貌的数字化模型,对所述五轴球头铣削加工表面纹理形貌进行表面纹理形貌的评价指标提取,得到提取结果。

11.可选择地,所述相关几何特征包括:微单元几何特征、纹理曲线几何特征和纹理整体表征,所述步骤s2包括:

12.根据所述微单元几何特征构建第一表面纹理形貌质量指标;

13.根据所述纹理曲线几何特征构建第二表面纹理形貌质量指标;

14.根据所述纹理整体表征构建纹理走势指标;

15.根据所述第一表面纹理形貌质量指标、所述第二表面纹理形貌质量指标和所述纹理走势指标,得到所述表面纹理形貌的评价指标。

16.可选择地,所述第一表面纹理形貌质量指标包括:微元长宽比、最大微元面积和最大微元体积;

17.所述第二表面纹理形貌质量指标包括:微元进给轮廓面积、微元间歇进给轮廓面积和二维轮廓曲线时域信号特征;

18.所述纹理走势指标包括体积矩阵和欧式距离。

19.可选择地,所述根据所述微单元几何特征构建第一表面纹理形貌质量指标包括:

20.确定所述微单元,其中,所述五轴球头铣削加工表面纹理形貌中,相邻四条纹理脊线构造为所述微单元;

21.根据所述微单元进给方向长度和间歇进给方向长度,得到所述微元长宽比;其中,所述进给方向垂直于所述间歇进给方向;

22.根据所述微单元相邻四条轮廓曲线所围成的面积最大值,得到所述最大微元面积;

23.根据所述微单元最低点所在平面与所述微单元轮廓曲线所围成的体积最大值,得到所述最大微元体积;

24.根据所述微元长宽比、所述最大微元面积和所述最大微元体积,得到所述第一表面纹理形貌质量指标。

25.可选择地,所述微元长宽比ratio为:

[0026][0027]

其中,a为所述微单元进给方向长度且a=(i

m-1)

·

dx,b为所述微单元间歇进给方向长度且b=(i

n-1)

·

dy,im和in分别为微单元进给方向网格点数和间歇进给方向网格点数,dx和dy分别为工件离散网格微元进给方向尺寸和间歇进给方向尺寸;

[0028]

所述最大微元面积s

max

为:

[0029][0030]

其中,ds为网格微元面积,i,j分别为网格点在一个微单元内沿进给方向位置数和间歇进给方向位置数;

[0031]

所述最大微元体积v

max

为:

[0032][0033]

其中,dv为网格微元体积,h为网格点残高值。

[0034]

可选择地,所述根据所述纹理曲线几何特征构建第二表面纹理形貌质量指标包括:

[0035]

获取目标表面最高点所在进给方向的二维轮廓曲线和其所在间歇进给方向的二维轮廓曲线;

[0036]

分别根据所述进给方向的二维轮廓曲线和所述间歇进给方向的二维轮廓曲线在目标周期内的面积,得到微元进给轮廓面积和微元间歇进给轮廓面积;

[0037]

提取所述二维轮廓曲线时域信号特征,其中,所述二维轮廓曲线时域信号特征包括:平均值、标准差、脉冲因子和裕度因子;

[0038]

根据所述微元进给轮廓面积、所述微元间歇进给轮廓面积和所述二维轮廓曲线时域信号特征,得到所述第二表面纹理形貌质量指标。

[0039]

可选择地,所述微元进给轮廓面积s1为:

[0040][0041]

所述微元间歇进给轮廓面积s2为:

[0042][0043]

所述平均值me为:

[0044][0045]

所述标准差st为:

[0046][0047]

所述脉冲因子i为:

[0048][0049]

所述裕度因子l为:

[0050][0051]

其中,dx和dy分别为工件离散网格微元进给方向尺寸和间歇进给方向尺寸,h为网格点残高值,i,j分别为网格点在一个微单元内沿进给方向位置数和间歇进给方向位置数,im和in分别为微单元进给方向网格点数和间歇进给方向网格点数,h

p

表示目标周期内二维轮廓曲线的峰值,hr表示目标周期内二维轮廓曲线的方根幅值。

[0052]

可选择地,根据所述纹理整体表征构建纹理走势指标包括:

[0053]

根据所述第一表面纹理形貌质量指标中所有表面微元体积及其所在的位置,构建体积矩阵;

[0054]

提取不同加工条件下目标位置处进给方向上整体二维轮廓曲线;

[0055]

对所述整体二维轮廓曲线进行均匀离散,得到离散结果;

[0056]

将所述离散结果分割为标准对照组和多组试验组;

[0057]

根据所述标准对照组与各所述试验组之间的距离的平均值,得到所述欧式距离;

[0058]

根据所述体积矩阵和所述欧式距离,得到所述纹理走势指标。

[0059]

可选择地,所述体积矩阵vm为:

[0060][0061]

其中,v

mn

表示微单元在进给方向位置数为m且在间歇进给方向位置数为n时的微单元体积;

[0062]

所述欧式距离为:

[0063][0064]

其中,k为进给方向二维轮廓曲线网格离散点个数,he为标准对照组进给二维轮廓曲线网格离散点残高值,hi为其他任一组进给二维轮廓曲线网格离散点残高值,i为网格点在一个微单元内沿进给方向位置数。

[0065]

本发明具有以下有益效果:

[0066]

通过上述技术方案,即通过本发明所提供的五轴球头铣削加工表面纹理形貌的评价指标的提取方法,能够较全面评价五轴球头铣削表面纹理质量以及表面纹理特征及走势,建立表面质量与表面加工纹理之间的关系。

附图说明

[0067]

图1为本发明所提供的五轴球头铣削加工表面纹理形貌的评价指标的提取方法的流程图;

[0068]

图2为本发明提取五轴球头铣削表面纹理形貌数字化模型微单元示意图;

[0069]

图3为微单元长宽,微单元面积,微单元体积示意图;

[0070]

图4为微元进给及间歇进给轮廓面积s1、s2示意图;

[0071]

图5为提取进给轮廓曲线网格离散点间欧氏距离l

ei

示意图。

具体实施方式

[0072]

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0073]

实施例

[0074]

本发明提供一种五轴球头铣削加工表面纹理形貌的评价指标的提取方法,参考图1所示,所述五轴球头铣削加工表面纹理形貌的评价指标的提取方法包括:

[0075]

s1:获取五轴球头铣削加工表面的相关几何特征;

[0076]

在本发明中,所述相关几何特征包括:微单元几何特征、纹理曲线几何特征和纹理整体表征。

[0077]

s2:根据所述相关几何特征,构建表面纹理形貌的评价指标;

[0078]

基于上述相关几何特征,所述步骤s2包括:

[0079]

根据所述微单元几何特征构建第一表面纹理形貌质量指标;

[0080]

参考图3所示,所述第一表面纹理形貌质量指标包括:微元长宽比、最大微元面积

和最大微元体积。

[0081]

可选择地,所述根据所述微单元几何特征构建第一表面纹理形貌质量指标包括:

[0082]

确定所述微单元,其中,所述五轴球头铣削加工表面纹理形貌中,相邻四条纹理脊线构造为所述微单元,具体参考图2所示;

[0083]

根据所述微单元进给方向长度和间歇进给方向长度,得到所述微元长宽比;其中,所述进给方向垂直于所述间歇进给方向;

[0084]

根据所述微单元相邻四条轮廓曲线所围成的面积最大值,得到所述最大微元面积;

[0085]

根据所述微单元最低点所在平面与所述微单元轮廓曲线所围成的体积最大值,得到所述最大微元体积;

[0086]

根据所述微元长宽比、所述最大微元面积和所述最大微元体积,得到所述第一表面纹理形貌质量指标。

[0087]

根据所述纹理曲线几何特征构建第二表面纹理形貌质量指标;

[0088]

所述第二表面纹理形貌质量指标包括:微元进给轮廓面积、微元间歇进给轮廓面积和二维轮廓曲线时域信号特征。

[0089]

可选择地,所述根据所述纹理曲线几何特征构建第二表面纹理形貌质量指标包括:

[0090]

获取目标表面最高点所在进给方向的二维轮廓曲线和其所在间歇进给方向的二维轮廓曲线;

[0091]

分别根据所述进给方向的二维轮廓曲线和所述间歇进给方向的二维轮廓曲线在目标周期内的面积,得到微元进给轮廓面积和微元间歇进给轮廓面积;

[0092]

提取所述二维轮廓曲线时域信号特征,其中,所述二维轮廓曲线时域信号特征包括:平均值、标准差、脉冲因子和裕度因子;

[0093]

根据所述微元进给轮廓面积、所述微元间歇进给轮廓面积和所述二维轮廓曲线时域信号特征,得到所述第二表面纹理形貌质量指标。

[0094]

根据所述纹理整体表征构建纹理走势指标;

[0095]

所述纹理走势指标包括体积矩阵和欧式距离。

[0096]

根据所述第一表面纹理形貌质量指标、所述第二表面纹理形貌质量指标和所述纹理走势指标,得到所述表面纹理形貌的评价指标。

[0097]

可选择地,根据所述纹理整体表征构建纹理走势指标包括:

[0098]

根据所述第一表面纹理形貌质量指标中所有表面微元体积所在的位置,构建体积矩阵;若矩阵内数据不同,说明工件不同位置处纹理发生变化,不同加工条件下若矩阵形式不同,说明不同条件下工件表面纹理走势不同。

[0099]

提取不同加工条件下目标位置处进给方向上整体二维轮廓曲线;

[0100]

对所述整体二维轮廓曲线进行均匀离散,得到离散结果;

[0101]

将所述离散结果分割为标准对照组和多组试验组;

[0102]

根据所述标准对照组与各所述试验组之间的距离的平均值,得到所述欧式距离;

[0103]

根据所述体积矩阵和所述欧式距离,得到所述纹理走势指标。

[0104]

s3:离散化工件网格,并根据所述表面纹理形貌的评价指标,建立五轴球头铣削加

工表面纹理形貌的数字化模型;

[0105]

s4:根据所述五轴球头铣削加工表面纹理形貌的数字化模型,对所述五轴球头铣削加工表面纹理形貌进行特征提取,得到提取结果。

[0106]

这里,对所述五轴球头铣削加工表面纹理形貌进行特征提取包括:

[0107]

提取数字化模型表面相邻四个网格点高度最大值点内所有网格,得到仿真微单元;

[0108]

确定仿真微单元进给方向和间歇进给方向网格点数im、in;

[0109]

根据所述仿真微单元进给方向和间歇进给方向网格点数im、in,得到仿真微单元进给方向长度和间歇进给方向长度a、b;

[0110]

根据仿真微单元进给方向长度和间歇进给方向长度a、b,计算仿真微单元长宽比;

[0111]

可选择地,所述微元长宽比ratio为:

[0112][0113]

其中,a为所述微单元进给方向长度且a=(i

m-1)

·

dx,b为所述微单元间歇进给方向长度且b=(i

n-1)

·

dy,im和in分别为微单元进给方向网格点数和间歇进给方向网格点数,dx和dy分别为工件离散网格微元进给方向尺寸和间歇进给方向尺寸。

[0114]

仿真微单元内各网格微元面积组成微单元面积,根据积分原理计算微单元面积,其最大值为最大微元面积;

[0115]

所述最大微元面积s

max

为:

[0116][0117]

其中,ds为网格微元面积,i,j分别为网格点在一个微单元内沿进给方向位置数和间歇进给方向位置数。

[0118]

仿真微单元内各网格微元体积组成微单元体积,根据积分原理计算微单元体积v,提取最大值得到最大微元体积;

[0119]

所述最大微元体积v

max

为:

[0120][0121]

其中,dv为网格微元体积,h为网格点残高值。

[0122]

提取某一网格点高度最大值点所在进给和间歇进给方向的二维轮廓曲线上所有网格点及其残高值;

[0123]

确定该二维轮廓曲线一个周期中含有的网格点数im,in,计算该周期内网格离散点与坐标轴围成的面积,即得到微元进给及间歇进给轮廓面积s1、s2:

[0124]

可选择地,参考图4所示,所述微元进给轮廓面积s1为:

[0125][0126]

所述微元间歇进给轮廓面积s2为:

[0127][0128]

所述平均值me为:

[0129][0130]

所述标准差st为:

[0131][0132]

所述脉冲因子i为:

[0133][0134]

所述裕度因子l为:

[0135][0136]

其中,dx和dy分别为工件离散网格微元进给方向尺寸和间歇进给方向尺寸,h为网格点残高值,i,j分别为网格点在一个微单元内沿进给方向位置数和间歇进给方向位置数,im和in分别为微单元进给方向网格点数和间歇进给方向网格点数,h

p

表示目标周期内二维轮廓曲线的峰值,hr表示目标周期内二维轮廓曲线的方根幅值。

[0137]

根据所述第一表面纹理形貌质量指标中所有表面微元体积及其所在的位置,构建体积矩阵;若矩阵内数据不同,说明工件不同位置处纹理发生变化,不同加工条件下若矩阵形式不同,说明不同条件下工件表面纹理走势不同。

[0138]

提取不同加工条件下目标位置处进给方向上整体二维轮廓曲线;

[0139]

对所述整体二维轮廓曲线进行均匀离散,得到离散结果;

[0140]

将所述离散结果分割为标准对照组和多组试验组;

[0141]

根据所述标准对照组与各所述试验组之间的距离的平均值,得到所述欧式距离;

[0142]

根据所述体积矩阵和所述欧式距离,得到所述纹理走势指标。

[0143]

可选择地,所述体积矩阵vm为:

[0144][0145]

其中,v

mn

表示微单元在进给方向位置数为m且在间歇进给方向位置数为n时的微单元体积;

[0146]

参考图5所示,所述欧式距离为:

[0147]

[0148]

其中,k为进给方向二维轮廓曲线网格离散点个数,he为标准对照组进给二维轮廓曲线网格离散点残高值,hi为其他任一组进给二维轮廓曲线网格离散点残高值,i为网格点在一个微单元内沿进给方向位置数。

[0149]

本发明具有以下有益效果:

[0150]

通过上述技术方案,即通过本发明所提供的五轴球头铣削加工表面纹理形貌的评价指标的提取方法,能够较全面评价五轴球头铣削表面纹理质量以及表面纹理特征及走势,建立表面质量与表面加工纹理之间的关系。

[0151]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。