1.本实用新型涉及石油化工领域,具体涉及一种冰机除油高效过滤装置。

背景技术:

2.近年来国内以煤为原料生产甲醇,合成氨,尿素等化工产品的工艺大同小异,忽略各自的设备差异和工艺上的微小不同,其中的生产过程大致可分为以下几部,造气——变换——合成——冷冻成产品;

3.做为冷冻工段的主要任务就是把气态的氨重新液化,利用液态的氨做为其它化工产品的冷源,是其它化工产品从气态变为液态的媒介具体工作原理为:来自蒸发器的气态氨(压力≤0.25mpa,温度<30℃),经冰机压缩成压力<1.6mpa温度<90℃高温气体,冰机在压缩气体的过程中要不断的添加润滑油(三个作用:一是减少摩擦,二带走摩擦时产生的热量,三密封作用);经过压缩后的气体在经过系统自带的油分离器,初步分离掉气体中携带的大量润滑油,带油的高温气体进入水冷器经水冷凝后将自己的热量传递给水,气体温度降低又冷凝为液氨,一部为做为成品卖掉,另一部分做为冷冻剂(蒸发吸热又气化为气氨)循环使用。

4.行业内目前在压缩机后做的分离器非常多,有简单的缓冲罐式,有组合式高效膜分离式,不管是哪种形式的分离器,都解决不了行业内存在的现实问题,常规的分离器仅仅是分离,而忽略了经过冰机压缩的气体温度高达70-90℃,在高温的条件下润滑油已气化,任何高效的分离器也分离不出气态的润滑油,这样被带入后续的水冷器中,水冷器部分温度低,气态的润滑油又变成液态油冷凝下来,大部分压缩机后油分离器根本分离不下来多少油,而在后续的水冷器处却有大量的油在此冷凝排出,来不及分离的便堵塞在水冷器的换热管内,使水冷器的寿命大大减少。

5.行业内压缩机后除油分离器分离效率不好,也不能很好的回收润滑油,保护不了下工序的水冷器长周期工作。

技术实现要素:

6.为了解决行业内压缩机后除油分离器分离效率不好,润滑油损耗,不能保护冰机和水冷器长周期稳定运行的问题,本实用新型提供一种冰机除油高效过滤装置。

7.本实用新型的技术方案是:一种冰机除油高效过滤装置,包括上封头、壳体、下封头、支腿,所述壳体上方设有上封头,下方设有下封头,所述下封头下方设有支腿,还包括热量交换段、高效分离段、液体沉降段,所述热量交换段下方依次设有高效分离段、液体沉降段;

8.所述热量交换段包括上封头、出水管、上管板、换热管、下管板、集液筒、封板,所述壳体内顶部设有上管板,所述上管板下方通过换热管连接下管板,下管板下方设有集液筒,集液筒底部设有封板,所述封板与壳体内部连接,所述上封头顶部设有出水口,所述出水管一端连接出水口,另一端连接下管板,所述壳体侧面对应上管板位置设有进水口,所述壳体

侧面对应下管板位置设有气体一次入口,所述壳体侧面对应上管板下方设有气体一次出口;

9.所述高效分离段包括出气口筒体、膜连接板、分离膜、螺旋分离器,所述封板下方设有出气口筒体,所述出气口筒体下方设有膜连接板,所述膜连接板下方设有分离膜,所述分离膜下方设有螺旋分离器,所述壳体侧面对应出气口筒体位置设有气体二次出口,所述壳体侧面对应螺旋分离器位置设有检修人孔;

10.所述液体沉降段包括下封头、二次进气管,所述下封头底部设有气体二次入口,所述二次进气管连接气体二次入口与螺旋分离器,所述下封头在气体二次入口旁边设有排液口,所述气体二次入口与气体一次出口在壳体外相连。

11.所述换热管内部为多孔结构。

12.所述螺旋分离器为一组按螺旋线均布的旋分管。

13.本实用新型与传统的分离器相比本实用新型优点为:

14.1.一台设备两种用处,高温气体先降温,再进行气液的分离,比传统的分离器分离的更加干净彻底。

15.2.分离出来的润滑油还可以二次利用,减少企业投入成本,创造了冰机油分依靠单一油分的空白,延长了冰机与后面水冷器的使用寿命,解决了长期困扰企业的能源浪废问题,给企业带来巨大的经济效益。

附图说明

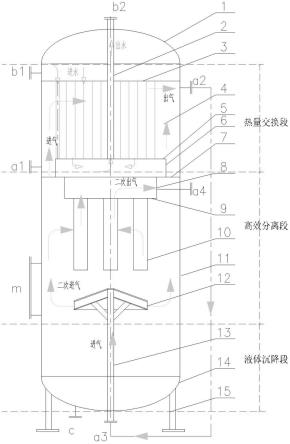

16.图1是本实用新型的结构示意图。

17.图2是本实用新型换热管结构示意图。

18.图3是本实用新型螺旋分离器结构示意图。

19.附图标号说明:1-上封头,2-出水管,3-上管板,4-换热管,5-下管板,6-集液筒,7-封板,8-出气口筒体,9-膜连接板,10-分离膜,11-壳体,12-螺旋分离器,13-二次进气管,14-下封头,15-支腿

20.a1-气体一次入口,a2-气体一次出口,a3-气体二次入口,a4-气体二次出口,b1-进水口,b2-出水口,c-排液口,m-检修人孔。

具体实施方式

21.如图1所示,一种冰机除油高效过滤装置,包括上封头1、壳体11、下封头14、支腿15,所述壳体11上方设有上封头1,下方设有下封头14,所述下封头14下方设有支腿15,还包括热量交换段、高效分离段、液体沉降段,所述热量交换段下方依次设有高效分离段、液体沉降段;

22.所述热量交换段包括上封头1、出水管2、上管板3、换热管4、下管板5、集液筒6、封板7,所述壳体11内顶部设有上管板3,所述上管板3下方通过换热管4连接下管板5,下管板5下方设有集液筒6,集液筒6底部设有封板7,所述封板7与壳体11内部连接,所述上封头1顶部设有出水口b2,所述出水管2一端连接出水口b2,另一端连接下管板5,所述壳体11侧面对应上管板3位置设有进水口b1,所述壳体11侧面对应下管板5位置设有气体一次入口a1,所述壳体11侧面对应上管板3下方设有气体一次出口a2;

23.所述高效分离段包括出气口筒体8、膜连接板9、分离膜10、螺旋分离器12,所述封板7下方设有出气口筒体8,所述出气口筒体8下方设有膜连接板9,所述膜连接板9下方设有分离膜10,所述分离膜10下方设有螺旋分离器12,所述壳体11侧面对应出气口筒体8位置设有气体二次出口a4,所述壳体11侧面对应螺旋分离器12位置设有检修人孔m;

24.所述液体沉降段包括下封头14、二次进气管13,所述下封头14底部设有气体二次入口a3,所述二次进气管13连接气体二次入口a3与螺旋分离器12,所述下封头14在气体二次入口a3旁边设有排液口c,所述气体二次入口a3与气体一次出口a2在壳体11外相连。

25.所述换热管4内部为多孔结构。

26.本实用新型将热交换与分离融为一体,一种冰机除油高效过滤装置上部分为热量交换段,此段将冰机压缩出来的高温气体70-90℃经过冷却水将其温度降至30-40℃,温度越低,越利于后续润滑油的分离;中间部分为高效分离段,将由上部分来的降温后气体中的润滑油进一步分离;下部分为液体沉降段,经过高效分离段分离出来的液体聚结于设备底部,从下部排液口c排出回收,见图一

27.热量交换段,热量交换段内设有换热管组件4见图二,换热管组件4与上管板3、下管板5连接为一体;其中上管板3与壳体11焊接连接,下管板5又通过集液筒6与封板7焊接为一体。

28.增加螺旋分离器,位于分离器中部的高效分离段设有螺旋分离器12和分离膜10,螺旋分离器10与二次进气管13焊接为一体,螺旋分离器12为一组同向流带弧度螺旋管,将通过二次进气管13来的气体旋转至壳体11内壁,进行气体的初步分离;结构如图三。

29.初步分离后的气体进入分离膜10进行最终的气液分离,分离膜10为一组由特殊纤维组成的细长圆棒,进气由分离膜10外部进入,被拦截的润滑油雾滴在外表面聚结长大,到一定程度时靠重力作用沉入设备底部。

30.最下部为液体沉降段,经过螺旋分离器12的螺旋管和分离膜10分离出的润滑油液体汇聚于设备下封头14处,最终由排液口c排出。

31.本实用新型一种冰机除油高效过滤装置过程如下:

32.本实用新型由封板7将设备分为两部分,上部分为热量交换段,用于气体的降温冷却;下部分为高效分离段及液体沉降段;用于气体的分离净化及液体的回收;

33.当含有润滑油液滴的气体通过气体一次进口a1进入设备上部的热量交换段进入设备,自下而上运行,与从进水口b1来的冷水,冷水从进水口b1进入设备聚集于上管板3与上封头1之间,然后进入换热管组4内壁,从上至下汇聚于集液筒6内部,最后升温后的热水通过出水管12排出设备。管内的冷水与管外的高温气体完成热量的交换,常温气体从气体一次出口a2进入设备下部高效分离段。

34.从气体一次出口a2出来的气体通过管道进入设备底部气体二次入口a3,通过管道13上升至中部的高效分离段,气体先经地过螺旋分离器12进行初步分离,螺旋分离器12为一组按螺旋线均布的旋分管,气体通过螺旋管组件时大液滴被甩至壳体11的内壁,随着重力作用流到设备下封头;经过初分离的携带少量润滑油雾滴的气体断续向上,进入分离膜10内进行最终的分离,分离膜10组件为由特殊纤维制成的滤筒,气体由滤筒外部进入,由滤筒上端排出,最后干净的气体由气体二次出口a4排出。经过滤芯分离后细小的油雾被挡在滤筒的外表面,随着小液滴凝聚成大液滴,靠重力落入设备下封头14处,到过一定高度后经

排液口c排出设备外进行回收。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。