1.本发明涉及水处理光催化剂技术领域,具体是涉及一种表面纳米化钛基材光催化剂的制备方法。

背景技术:

2.tio2应用历史悠久,自从20世纪初开始商业化生产以来,tio2被广泛用作颜料、防晒用品、药膏等。1972年,国外有学者发现水在紫外光下在tio2电极上的光催化分解现象。从此,国内外学者对tio2材料进行了大量研究,并在环境和能源等领域取得了许多重要研究成果。锐钛矿tio2作为目前应用最为广泛的光催化剂,由于其良好的紫外光催化活性、化学稳定性、价格低廉等特点得到广泛应用。大量研究表明,利用tio2光催化氧化法可以有效去除废水中的难降解有机物。相较于纳米tio2粉体易聚集、易失活、难回收等缺点,薄膜催化剂具有循环性能好、不造成二次污染等诸多优点。目前承载纳米结构tio2的基底主要有fto、玻璃、陶瓷等。以金属钛(钛板或者钛网)为基底,对其进行表面纳米化处理,使金属钛表面直接生长纳米结构tio2,相较于在已有基底上另外负载tio2所制备的催化剂材料,薄膜态tio2纳米结构强度更高,不易脱落,易于回收,便于重复使用。

3.钛金属氧化法包括阳极氧化法和氧化剂体系直接氧化法。阳极氧化法是制备tio2纳米管的常用方法。阳极氧化通常在包含基于氢氟酸的水溶液的电解质中进行。将钛箔电极和对电极浸入电解质中,两者连接到电源以施加恒定电压。在经阳极氧化过程处理之后,箔片表面上形成具有直通道的tio2纳米管阵列;氧化剂体系直接氧化法是基于钛基底与氧化剂的反应体系实现钛金属的氧化,直接制得纳米结构tio2或首先得到中间产物(通常为非晶tio2或氢钛酸),之后利用后续高温热处理或低温晶化转化为tio2。通过控制氧化反应体系中添加剂的种类和添加量或中间物的后续热处理过程,可以实现不同形貌tio2的制备。

4.针对过氧化氢直接氧化金属钛制备纳米结构tio2,有研究者提出多种制备方法,以发明专利《金属钛表面制备定向排列二氧化钛纳米棒阵列的方法》(申请号200510060751.3,公开号:cn 100352970c)为例。该发明涉及金属钛表面制备定向排列二氧化钛纳米棒阵列的方法,其步骤为:将质量百分比浓度为50-60%的氢氟酸、60-68%的硝酸与去离子水以体积比1:3:6的比例混合,将金属钛板用上述混合酸在50-70℃清洗,之后用去离子水在超声中清洗干净,将干净的钛板浸没于质量百分比浓度为30%的双氧水溶液中,在60-85℃下反应24-72小时。该方法简单易行,制备的纳米棒阵列定向规则生长,结晶良好,晶粒细小,薄膜与基体之间结合好,但其存在光催化活性不高、对反应条件要求较为苛刻,制备方法较为复杂,这也加大了这一类催化剂应用难度。

技术实现要素:

5.针对上述存在的问题,本发明提供了一种表面纳米化钛基材光催化剂的制备方法。

6.本发明的技术方案是:

7.一种表面纳米化钛基材光催化剂的制备方法,包括以下步骤:

8.s1、超声清洗:取纯度大于99.8%的钛片,将其放入丙酮溶液中超声清洗15-20min,再将钛片放入乙醇溶液中超声清洗10-15min,再将钛片放入去离子水中超声清洗10-15min,去除钛片表面油污;

9.s2、酸洗:将超声清洗后的钛片浸泡在清洗液中,所述清洗液由氢氟酸溶液、硝酸溶液和去离子水以1:3:6的体积比混合而成,浸泡时间为1-2min,随后将钛片取出并重复步骤s1的过程;

10.s3、深化处理:将酸洗后的钛片浸入到50-52重量份的质量浓度为30%的h2o2溶液中,随后向其中加入18-22重量份的三聚氰胺,持续搅拌30min,再向其中滴加1-2重量份的质量浓度为60-63%的硝酸溶液,滴加结束后将钛片和混合溶液共同放入烘箱中于80℃条件下反应72h;选用上述三聚氰胺与硝酸溶液的重量份配比可以使tio2针状纳米结构在特定的晶面上稳定发育,而选用其他的配比则会导致tio2针状纳米结构发育不完全。

11.s4、冷却清洗:将深化处理后的钛片取出后进行去离子水流动冷却降温,将钛片表面的温度降低至12-16℃,随后将钛片放入去离子水中超声清洗1-2min;

12.s5、退火处理:将钛片在避光室温下晾干,随后将钛片置于马弗炉中加热处理,以10℃/min的升温速率升温至440-460℃后热处理1h,冷却处理后得到表面覆有tio2纳米线阵列薄膜的钛片基光催化剂。

13.进一步地,所述步骤s1中的钛片长宽高分别为40mm、40mm和0.1mm。方便进行后续处理。

14.进一步地,所述步骤s1中丙酮溶液的物质的量浓度为11-13.5mol/l,乙醇溶液的质量浓度为40%,所用的丙酮溶液、乙醇溶液和去离子水的体积均为钛片的30-40倍,步骤s1和步骤s4中的超声清洗的超声频率均为40khz。超声处理能够更好地去除钛片表面油污,同时对钛片的伤害小。

15.进一步地,所述步骤s2中氢氟酸溶液的质量浓度为40%,硝酸溶液的质量浓度为70%。有利于提高酸洗效果。

16.进一步地,所述步骤s3中搅拌速度为120-140r/min,硝酸溶液的滴加速度为1-2ml/s。控制合理的搅拌速度以及滴加速度有利于反应的稳步进行。

17.进一步地,所述步骤s4中流动冷却降温用的去离子水温度为8-10℃,去离子水在钛片表面的流动速度为5-6ml/cm2·

s。避免水流过急冲掉已经生长出来但是还很脆弱的纳米结构。

18.更进一步地,所述步骤s4中流动冷却降温用的流动冷却降温装置包括水箱、以及位于所述水箱一侧的冷却箱,所述冷却箱内部设有若干冷却板,所有冷却板之间相互连通组成折流冷却回路,冷却箱顶部一侧设有出水口,每一组冷却板的折流冷却回路末端均设有过水孔,冷却箱底部折流冷却回路末端设有回水口,冷却板上表面等间距排列设有若干用于放置钛片的放置槽,所述放置槽相对折流冷却回路一端设有引流槽,所述引流槽表面涂覆有冷却涂料,放置槽底部设有若干通孔,冷却箱两侧内壁设有滑槽,冷却箱正面底部设有固定板,所述固定板顶部设有限位密封槽,固定板上方设有活动密封板,所述活动密封板与所述滑槽滑动连接,活动密封板底部与所述限位密封槽卡接,所述回水口连接位于水箱

内部的储水罐,所述储水罐一侧设有控温器,所述控温器一侧设有抽水泵,所述抽水泵与所述出水口连接。更好地配合流动冷却降温的进行。

19.优选地,所述冷却涂料通过以下组分混合而成:以重量份计包括高分子丙烯酸树脂液10-12份,陶瓷粉3-4份,真空玻璃微珠1-2份,膨润土0.5-0.8份,分散剂0.2份。能够提升冷却效果且不会对钛片造成伤害。

20.进一步地,所述步骤s5中室温温度为25-27℃,退火处理的冷却过程分为炉内慢冷和炉外骤冷,所述炉内慢冷和炉外骤冷的步骤为:

21.s5-1、炉内慢冷:热处理结束后以20-30℃/min的降温速度将炉内温度降低至33-35℃,随后使钛片在炉内自然降温冷却30-45min;

22.s5-2、炉外骤冷:将钛片从炉内取出,使用雾化液氮骤冷降温的方式对钛片表面进行骤冷降温,在钛片表面设置6个或8个降温点,降温点为环形设置,同时对应设置3个或4个液氮喷雾点,每两个相邻液氮喷雾点之间隔开一个降温点,液氮喷雾点完成一个降温点的降温后顺次同步移动,液氮喷雾点在降温点的停留时间为2-3s,喷雾量为0.035-0.06ml/s,直至将钛片表面温度降低为18-21℃。通过炉内慢冷使钛片表面的纳米结构初步定型,随后通过炉外骤冷提高纳米结构的定型效果,有效阻止了表面氧化物的进一步发育,避免了表面形貌收到影响,同时严格控制骤冷参数避免对纳米结构造成破坏。

23.本发明的有益效果是:

24.(1)本发明的表面纳米化钛基材光催化剂的制备方法制得的纳米结构tio2直接生长于钛基底之上,附着强度高,利用复配的双氧水氧化经过冷却清洗以及退火处理,使直接生长于钛片基底之上的纳米结构tio2力学稳定好,不易脱落,经炉外骤冷及超声清洗后微观结构不发生变化,选用特定的三聚氰胺与硝酸溶液的重量份配比可以使tio2针状纳米结构在特定的晶面上稳定发育,而选用其他的配比则会导致tio2针状纳米结构发育不完全。

25.(2)本发明的表面纳米化钛基材光催化剂是在钛基底上直接生长,具有良好的可回收性。并且,可对生长于钛基底上的失效的催化剂重复制备步骤,具有很好的再生和循环使用性能,这是传统的tio2颗粒催化剂所不具备的。在实际生产过程中,直至第五个循环,钛片基催化剂仍能保持良好、稳定的光催化性能,反应2h后可以降解64%的rhb。

26.(3)本发明的表面纳米化钛基材光催化剂的制备方法还引入了专用的流动冷却降温用的流动冷却降温装置,进一步提高了在冷却处理时的冷却效果,同时避免了水流过急冲掉已经生长出来但是还很脆弱的纳米结构,结构合理,操作简便,易于实现。

27.(4)本发明的表面纳米化钛基材光催化剂的制备方法通过炉内慢冷使钛片表面的纳米结构初步定型,随后通过炉外骤冷提高纳米结构的定型效果,有效阻止了表面氧化物的进一步发育,避免了表面形貌收到影响,同时严格控制骤冷参数避免对纳米结构造成破坏。

附图说明

28.图1是本发明的表面纳米化钛基材光催化剂的制备方法工艺流程图;

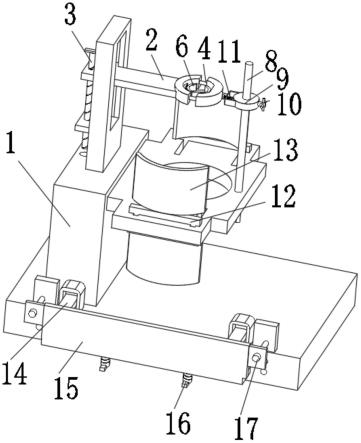

29.图2是本发明的流动冷却降温装置的整体结构示意图;

30.图3是本发明的流动冷却降温装置的内部结构示意图;

31.图4是本发明的流动冷却降温装置的主视图;

32.图5是本发明的流动冷却降温装置的俯视图及内部结构示意图;

33.图6是本发明实施例1中的路外骤冷的液氮喷雾点移动示意图;

34.图7是本发明实施例9中的路外骤冷的液氮喷雾点移动示意图;

35.图8是本发明实施例1中制备的tio2薄膜的sem图;

36.图9是本发明实施例1中制备的tio2薄膜的截面图;

37.图10是本发明实施例1中制备的tio2薄膜的xrd图;

38.图11是本发明实施例1中制备的tio2薄膜刮取的纳米线粉末的氮等温吸脱附图;

39.图12是本发明实施例1中制备的表面纳米化钛基材光催化剂循环使用实验图。

40.其中,1-水箱,11-储水罐,12-控温器,13-抽水泵,2-冷却箱,21-出水口,22-回水口,23-滑槽,3-冷却板,31-过水孔,32-放置槽,33-引流槽,4-固定板,41-限位密封槽,5-活动密封板。

具体实施方式

41.实施例1

42.一种表面纳米化钛基材光催化剂的制备方法,如图1所示,包括以下步骤:

43.s1、超声清洗:取纯度大于99.8%的钛片,钛片长宽高分别为40mm、40mm和0.1mm,将其放入丙酮溶液中超声清洗18min,再将钛片放入乙醇溶液中超声清洗12min,再将钛片放入去离子水中超声清洗14min,丙酮溶液的物质的量浓度为12mol/l,乙醇溶液的质量浓度为40%,所用的丙酮溶液、乙醇溶液和去离子水的体积均为钛片的36倍,超声清洗的超声频率为40khz,去除钛片表面油污;

44.s2、酸洗:将超声清洗后的钛片浸泡在清洗液中,清洗液由氢氟酸溶液、硝酸溶液和去离子水以1:3:6的体积比混合而成,氢氟酸溶液的质量浓度为40%,硝酸溶液的质量浓度为70%,浸泡时间为1min,随后将钛片取出并重复步骤s1的过程;

45.s3、深化处理:将酸洗后的钛片浸入到51重量份的质量浓度为30%的h2o2溶液中,随后向其中加入20重量份的三聚氰胺,持续搅拌30min,搅拌速度为130r/min,再向其中滴加1.5重量份的质量浓度为62%的硝酸溶液,硝酸溶液的滴加速度为1.5ml/s,滴加结束后将钛片和混合溶液共同放入烘箱中于80℃条件下反应72h;

46.s4、冷却清洗:将深化处理后的钛片取出后进行去离子水流动冷却降温,将钛片表面的温度降低至14℃,随后将钛片放入去离子水中超声清洗1.5min,超声清洗的超声频率为40khz,流动冷却降温用的去离子水温度为9℃,去离子水在钛片表面的流动速度为5.5ml/cm2·

s;

47.如图2-5所示,流动冷却降温用的流动冷却降温装置包括水箱1、以及位于水箱1一侧的冷却箱2,冷却箱2内部设有若干冷却板3,所有冷却板3之间相互连通组成折流冷却回路,冷却箱2顶部一侧设有出水口21,每一组冷却板3的折流冷却回路末端均设有过水孔31,冷却箱2底部折流冷却回路末端设有回水口22,冷却板3上表面等间距排列设有若干用于放置钛片的放置槽32,放置槽32相对折流冷却回路一端设有引流槽33,引流槽33表面涂覆有冷却涂料,冷却涂料通过以下组分混合而成:以重量份计包括高分子丙烯酸树脂液11份,陶瓷粉3份,真空玻璃微珠1份,膨润土0.8份,分散剂0.2份;放置槽32底部设有若干通孔,冷却箱2两侧内壁设有滑槽23,冷却箱2正面底部设有固定板4,固定板4顶部设有限位密封槽41,

固定板4上方设有活动密封板5,活动密封板5与滑槽23滑动连接,活动密封板5底部与限位密封槽41卡接,回水口22连接位于水箱1内部的储水罐11,储水罐11一侧设有控温器12,控温器12为市售电控温器,控温器12一侧设有抽水泵13,抽水泵13为市售抽水泵经过结构外形调整后以适配水箱1内部结构,抽水泵13与出水口21连接;

48.流动冷却降温装置的工作原理:在使用时,将钛片放入放置槽32内,随后将通过滑槽23滑动活动密封板5底部与限位密封槽41卡接,打开出水口21使冷却水通过折流回路依次对钛片实现连续降温,水流经过引流槽33时通过其表面涂有的冷却涂料能够进行辅助降温,当水流流经下一层时亦可通过通孔对放置槽32内钛片底部进行降温,降温效果好,水流循环能够充分利用,水流速度可控不会对钛片表面的纳米结构造成破坏;

49.s5、退火处理:将钛片在避光室温下晾干,随后将钛片置于马弗炉中加热处理,以10℃/min的升温速率升温至450℃后热处理1h,冷却处理后得到表面覆有tio2纳米线阵列薄膜的钛片基光催化剂,室温温度为26℃,退火处理的冷却过程分为炉内慢冷和炉外骤冷,炉内慢冷和炉外骤冷的步骤为:

50.s5-1、炉内慢冷:热处理结束后以25℃/min的降温速度将炉内温度降低至34℃,随后使钛片在炉内自然降温冷却38min;

51.s5-2、炉外骤冷:将钛片从炉内取出,使用雾化液氮骤冷降温的方式对钛片表面进行骤冷降温,如图6所示,在钛片表面设置6个降温点,降温点为环形设置,同时对应设置3个液氮喷雾点,每两个相邻液氮喷雾点之间隔开一个降温点,液氮喷雾点完成一个降温点的降温后顺次同步移动,液氮喷雾点在降温点的停留时间为2s,喷雾量为0.05ml/s,直至将钛片表面温度降低为19℃。

52.实施例2

53.本实施例与实施例1不同之处在于:步骤s1中的超声清洗参数不同。

54.s1、超声清洗:取纯度大于99.8%的钛片,钛片长宽高分别为40mm、40mm和0.1mm,将其放入丙酮溶液中超声清洗15min,再将钛片放入乙醇溶液中超声清洗10min,再将钛片放入去离子水中超声清洗10min,丙酮溶液的物质的量浓度为11mol/l,乙醇溶液的质量浓度为40%,所用的丙酮溶液、乙醇溶液和去离子水的体积均为钛片的30倍,超声清洗的超声频率为40khz,去除钛片表面油污。

55.实施例3

56.本实施例与实施例1不同之处在于:步骤s1中的超声清洗参数不同。

57.s1、超声清洗:取纯度大于99.8%的钛片,钛片长宽高分别为40mm、40mm和0.1mm,将其放入丙酮溶液中超声清洗20min,再将钛片放入乙醇溶液中超声清洗15min,再将钛片放入去离子水中超声清洗15min,丙酮溶液的物质的量浓度为13.5mol/l,乙醇溶液的质量浓度为40%,所用的丙酮溶液、乙醇溶液和去离子水的体积均为钛片的40倍,超声清洗的超声频率为40khz,去除钛片表面油污。

58.实施例4

59.本实施例与实施例1不同之处在于:步骤s2中酸洗的参数不同。

60.s2、酸洗:将超声清洗后的钛片浸泡在清洗液中,清洗液由氢氟酸溶液、硝酸溶液和去离子水以1:3:6的体积比混合而成,氢氟酸溶液的质量浓度为40%,硝酸溶液的质量浓度为70%,浸泡时间为2min,随后将钛片取出并重复步骤s1的过程。

61.实施例5

62.本实施例与实施例1不同之处在于:步骤s3深化处理的参数不同。

63.s3、深化处理:将酸洗后的钛片浸入到50重量份的质量浓度为30%的h2o2溶液中,随后向其中加入18重量份的三聚氰胺,持续搅拌30min,搅拌速度为120r/min,再向其中滴加1重量份的质量浓度为60%的硝酸溶液,硝酸溶液的滴加速度为1ml/s,滴加结束后将钛片和混合溶液共同放入烘箱中于80℃条件下反应72h。

64.实施例6

65.本实施例与实施例1不同之处在于:步骤s3深化处理的参数不同。

66.s3、深化处理:将酸洗后的钛片浸入到52重量份的质量浓度为30%的h2o2溶液中,随后向其中加入22重量份的三聚氰胺,持续搅拌30min,搅拌速度为140r/min,再向其中滴加2重量份的质量浓度为63%的硝酸溶液,硝酸溶液的滴加速度为2ml/s,滴加结束后将钛片和混合溶液共同放入烘箱中于80℃条件下反应72h。

67.实施例7

68.本实施例与实施例1不同之处在于:步骤s4中冷却清洗的参数不同。

69.s4、冷却清洗:将深化处理后的钛片取出后进行去离子水流动冷却降温,将钛片表面的温度降低至12℃,随后将钛片放入去离子水中超声清洗2min,超声清洗的超声频率为40khz,流动冷却降温用的去离子水温度为8℃,去离子水在钛片表面的流动速度为5ml/cm2·

s;

70.流动冷却降温用的流动冷却降温装置包括水箱1、以及位于水箱1一侧的冷却箱2,冷却箱2内部设有若干冷却板3,所有冷却板3之间相互连通组成折流冷却回路,冷却箱2顶部一侧设有出水口21,每一组冷却板3的折流冷却回路末端均设有过水孔31,冷却箱2底部折流冷却回路末端设有回水口22,冷却板3上表面等间距排列设有若干用于放置钛片的放置槽32,放置槽32相对折流冷却回路一端设有引流槽33,引流槽33表面涂覆有冷却涂料,冷却涂料通过以下组分混合而成:以重量份计包括高分子丙烯酸树脂液10份,陶瓷粉3份,真空玻璃微珠1份,膨润土0.5份,分散剂0.2份;放置槽32底部设有若干通孔,冷却箱2两侧内壁设有滑槽23,冷却箱2正面底部设有固定板4,固定板4顶部设有限位密封槽41,固定板4上方设有活动密封板5,活动密封板5与滑槽23滑动连接,活动密封板5底部与限位密封槽41卡接,回水口22连接位于水箱1内部的储水罐11,储水罐11一侧设有控温器12,控温器12一侧设有抽水泵13,抽水泵13与出水口21连接。

71.实施例8

72.本实施例与实施例1不同之处在于:步骤s4中冷却清洗的参数不同。

73.s4、冷却清洗:将深化处理后的钛片取出后进行去离子水流动冷却降温,将钛片表面的温度降低至16℃,随后将钛片放入去离子水中超声清洗1min,超声清洗的超声频率为40khz,流动冷却降温用的去离子水温度为10℃,去离子水在钛片表面的流动速度为6ml/cm2·

s;

74.流动冷却降温用的流动冷却降温装置包括水箱1、以及位于水箱1一侧的冷却箱2,冷却箱2内部设有若干冷却板3,所有冷却板3之间相互连通组成折流冷却回路,冷却箱2顶部一侧设有出水口21,每一组冷却板3的折流冷却回路末端均设有过水孔31,冷却箱2底部折流冷却回路末端设有回水口22,冷却板3上表面等间距排列设有若干用于放置钛片的放

置槽32,放置槽32相对折流冷却回路一端设有引流槽33,引流槽33表面涂覆有冷却涂料,冷却涂料通过以下组分混合而成:以重量份计包括高分子丙烯酸树脂液12份,陶瓷粉4份,真空玻璃微珠2份,膨润土0.8份,分散剂0.2份;放置槽32底部设有若干通孔,冷却箱2两侧内壁设有滑槽23,冷却箱2正面底部设有固定板4,固定板4顶部设有限位密封槽41,固定板4上方设有活动密封板5,活动密封板5与滑槽23滑动连接,活动密封板5底部与限位密封槽41卡接,回水口22连接位于水箱1内部的储水罐11,储水罐11一侧设有控温器12,控温器12一侧设有抽水泵13,抽水泵13与出水口21连接。

75.实施例9

76.本实施例与实施例1不同之处在于:步骤s5退火处理的参数不同。

77.s5、退火处理:将钛片在避光室温下晾干,随后将钛片置于马弗炉中加热处理,以10℃/min的升温速率升温至440℃后热处理1h,冷却处理后得到表面覆有tio2纳米线阵列薄膜的钛片基光催化剂,室温温度为25℃,退火处理的冷却过程分为炉内慢冷和炉外骤冷,炉内慢冷和炉外骤冷的步骤为:

78.s5-1、炉内慢冷:热处理结束后以20℃/min的降温速度将炉内温度降低至33℃,随后使钛片在炉内自然降温冷却30min;

79.s5-2、炉外骤冷:将钛片从炉内取出,使用雾化液氮骤冷降温的方式对钛片表面进行骤冷降温,如图7所示,在钛片表面设置8个降温点,降温点为环形设置,同时对应设置4个液氮喷雾点,每两个相邻液氮喷雾点之间隔开一个降温点,液氮喷雾点完成一个降温点的降温后顺次同步移动,液氮喷雾点在降温点的停留时间为3s,喷雾量为0.06ml/s,直至将钛片表面温度降低为21℃。

80.实施例10

81.本实施例与实施例1不同之处在于:步骤s5退火处理的参数不同。

82.s5、退火处理:将钛片在避光室温下晾干,随后将钛片置于马弗炉中加热处理,以10℃/min的升温速率升温至460℃后热处理1h,冷却处理后得到表面覆有tio2纳米线阵列薄膜的钛片基光催化剂,室温温度为27℃,退火处理的冷却过程分为炉内慢冷和炉外骤冷,炉内慢冷和炉外骤冷的步骤为:

83.s5-1、炉内慢冷:热处理结束后以30℃/min的降温速度将炉内温度降低至35℃,随后使钛片在炉内自然降温冷却45min;

84.s5-2、炉外骤冷:将钛片从炉内取出,使用雾化液氮骤冷降温的方式对钛片表面进行骤冷降温,如图7所示,在钛片表面设置8个降温点,降温点为环形设置,同时对应设置4个液氮喷雾点,每两个相邻液氮喷雾点之间隔开一个降温点,液氮喷雾点完成一个降温点的降温后顺次同步移动,液氮喷雾点在降温点的停留时间为2s,喷雾量为0.035ml/s,直至将钛片表面温度降低为18℃。

85.实验例1

86.对实施例1中的制备方法制备得到的表面纳米化钛基材光催化剂形貌和晶型进行观察,如图8为经过本发明的制备方法制得的薄膜的微观形貌为tio2纳米线阵列。如图9所示,在金属钛片的表面首先形成了一层约1.9μm厚的多孔层,多孔层上生长出约1.5μm的纳米线结构。tio2作为半导体催化剂有效利用紫外光的涂覆层临界厚度为1μm,目前制备的厚度大于1μm的tio2纳米线薄膜具有较好的光催化活性。图10为tio2薄膜的xrd图,可以看到制

得的薄膜为纯锐钛矿相,只含有极少量锆钛矿相(标记为s)。图11为制备的tio2薄膜刮取的纳米线粉末的氮等温吸脱附图。通过计算得知,在相对压力范围0.3以下时薄膜的比表面积为52.6m2/g,薄膜平均尺寸为17.8nm,总孔体积为0.24cm3/g。

87.实验例2

88.对实施例1中的制备方法制备得到的表面纳米化钛基材光催化剂进行循环使用实验,如图12所示,直至第五个循环,钛片基催化剂仍能保持良好、稳定的光催化性能,反应2h后可以降解64%的rhb。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。