1.本发明属于新型碳材料、纳米多孔材料领域,具体涉及适用于工业规模的、连续的、自动的生产碳分子筛的系统及其工艺方法。

背景技术:

2.碳分子筛(cms)是新型的非极性吸附剂,具有在常温变压下吸附空气中氧分子的性能,因而可获得富氮气体。分离空气的能力取决于空气中各种气体在碳分子筛微孔中的不同扩散速度、或不同的吸附力、或两种效应同时起作用,碳分子筛空分制氮就是基于这一性能。

3.碳分子筛是目前工程界首选的变压吸附(简称p.s.a)空分富氮吸附剂,这种氮气在化学工业、石油天然气工业、电子工业、食品工业、煤碳工业、医药工业、电缆行业、金属热处理、运输及储存等方面广泛应用。

4.目前,碳分子筛的生产几乎都是间歇性工艺,无连续生产工艺可参考。

5.碳分子筛间歇性生产磨粉过程采用的是球磨机干磨,产生粉尘大、磨粉时间长、能耗高、且颗粒粒径大致使碳分子筛抗压强度低;混捏过程主要采用的辅助剂是煤焦油、液体酚醛树脂、水等,气味大、毒性大;在挤条、压断成型过程产生有毒挥发份浓烈,污染环境;炭化、调孔过程主要采用炉胆完成,每批物料装进炉胆内都要经过完整的炭化、调孔过程,然后才能吊出电炉,等转炉炉胆的温度降到室温才能卸料,完成一个周期的生产;检测不能在线控制,每批出来产品的合格率只有50%左右,二次炭化、调孔才能达到合格率85%以上。

6.这种间歇式生产过程不仅操作繁琐、能量消耗大、能量利用率低,而且产能低、质量不稳定、安全性也较低、并对环境造成污染。

技术实现要素:

7.本发明的目的在于提供一种连续生产碳分子筛的系统及其工艺方法,通过本系统,配合其工艺方法,使生产过程连续化、自动化;整个生产过程中无异味、无粉尘、无废水、无废渣、废气经焚烧炉焚烧,热能利用后达标排放,绿色环保;生产过程更节能、产品合格率提升。

8.为实现上述目的,本发明提供了一种连续生产碳分子筛的系统,包括预处理模块、热处理模块和后处理模块,所述预处理模块包括设在粉尘收集罩内的鄂式破碎机,所述粉尘收集罩连接有不带除尘器,所述布袋除尘器的外侧连接有引风机;所述鄂式破碎机的出料口连接球磨机,所述球磨机的出料口连接有盘式研磨机系统,所述盘式研磨机系统的尾端连接有卧螺离心机,所述卧螺离心机的出水口连接所述球磨机;所述卧螺离心机的出料口连接混捏锅,混捏锅的尾端连接挤条机,所述挤条机的后端设置有压断成型机,所述压断成型机连接在干燥回转窑上,所述干燥回转窑的顶部连接烟囱;所述热处理模块包括炭化/活化回转窑、气体焚烧炉、调孔回转窑、冷却回转窑和料仓,所述炭化/活化回转窑的前端连接所述干燥回转窑,所述炭化/活化回转窑的后端与所述调孔回转窑连接,所述调孔回转窑

的后端连接所述冷却回转窑,所述冷却回转窑与料仓连接,所述气体焚烧炉分别与干燥回转窑、炭化/活化回转窑和调孔回转窑连接;所述后处理模块包括在线检测设备、称重仪和-装桶封装设备,所述在线检测设备、称重仪分别与所述料仓连接,所述-装桶封装设备与所述称重仪连接。

9.一种连续生产碳分子筛的工艺方法,是以碳分子筛原料经预处理工序(含破碎、研磨、控水、混捏、挤条、压断成型、烘干)、热处理工序(含炭化、活化、调孔、冷却)、后处理工序(含检测、封装)等生产工序有机密闭连接而成。

10.预处理工序

11.预炭化的碳分子筛原料经鄂式破碎机破碎成5*20mm块状,破碎产生的粉尘由布袋除尘系统收集回用。

12.破碎料与脱离子水配成40%固含量浆料加入球磨机进行球磨,磨至300目(约0.05mm),然后转入细磨系统进行细磨,细磨系统采用盘式砂磨机系统,研磨细度达到1~2微米。

13.将研磨好的浆料泵入卧螺离心机脱水,脱水后物料含水量《15%,脱去的水可以重复回用。

14.脱水后的物料密闭输送至储料槽储存,按量分批次送入混捏锅,加入工业淀粉和脱离子水进行混捏均匀。淀粉加入量为物料量的30~40%,脱离子水适量,能达到挤条要求即可。

15.混捏好的物料密闭输送入挤条机进行挤条,并通过压断成型机压断成尺寸均匀的圆柱状颗粒。

16.颗粒料由密闭输送机送入干燥设备进行干燥,干燥设备为回转窑,内筒走物料,外筒走热烟气,控制物料温度在120℃,将物料水分烘干。热烟气由焚烧炉产生提供。

17.热处理工序

18.干燥后的物料密闭输送到炭化装置,炭化装置为电加热回转窑,回转窑设计成多段首尾相接的炉管,各段炉管独立可调温加热、炉管内设有螺旋扬料板、各段炉管独立排出炭化尾气,各段炉管尾气集成后进入焚烧炉焚烧,焚烧产生的热烟气导入干燥回转窑外层作为烘干原料的热源,利用完余热后由烟囱达标排放。各段炉管独立设有高纯氮气作为保护气体。活化过程也在炭化回转窑中进行,视造孔情况是否需要。活化剂为水蒸气。炭化温度设为800~850℃,炭化时间设为1~3小时,升温速率为7~10℃/min。

19.炭化完成后转入调孔回转窑中进行调孔,调孔温度设为750~800℃,调孔时间设为1~3小时,调孔剂为苯或丙烯、甲烷等。调孔过程产生的尾气导入焚烧炉焚烧。

20.完成调孔过程后,将物料转入冷却回转窑中进行冷却,冷却回转窑内筒走物料,外筒走冷却水。冷却到物料温度《50℃。

21.后处理工序

22.冷却后的物料通过密闭输送输入封装系统料仓,一部分物料从料仓定时采出送入在线检测分析仪器进行氮气吸附量分析及抗压强度检测,大部分物料送入料仓下方的称重仪计量后通过装桶封装设备包装。

23.本发明的有益效果:原料从破碎到装桶封装整个生产过程采用传输设备连接,密闭输送,保证了生产过程中无异味、无粉尘、无废水、无废渣、废气经焚烧炉焚烧,热能利用

后达标排放,且整个过程连续化、自动化。生产过程更节能、产品合格率提升到》85%。

附图说明

24.图1为本发明实施例提供的整体工艺流程框图。

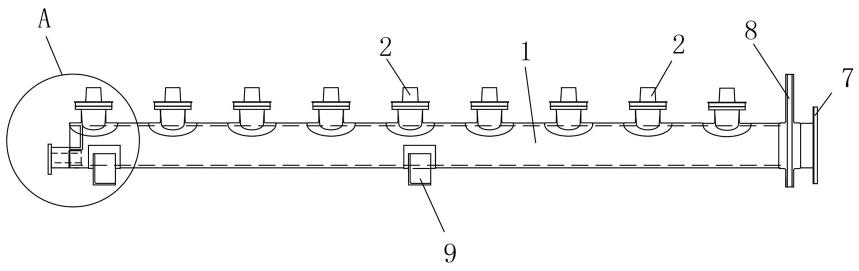

25.其中,图中各附图标记:

26.1-鄂式破碎机,2-球磨机,3-盘式研磨机系统,4-卧螺离心机,5-混捏锅,6-挤条机,7-压断成型机,8-干燥回转窑,9-炭化/活化回转窑,10-调孔回转窑,11-气体焚烧炉,12-冷却回转窑,13-料仓,14-在线检测设备,15-称重仪,16-装桶封装设备,17-粉尘收集罩,18-布袋除尘器,19-引风机,20-烟囱。

具体实施方式

27.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

28.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。相反,当元件被称作“直接在”另一元件“上”时,不存在中间元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式,本文所使用的术语“上端”、“下端”、“左侧”、“右侧”、“前端”、“后端”以及类似的表达是参考附图的位置关系。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

31.如图1所示,本发明实施例提供了一种连续生产碳分子筛的系统,包括预处理模块、热处理模块和后处理模块,所述预处理模块包括设在粉尘收集罩17内的鄂式破碎机1,所述粉尘收集罩17连接有不带除尘器,所述布袋除尘器18的外侧连接有引风机19;所述鄂式破碎机1的出料口连接球磨机2,所述球磨机2的出料口连接有盘式研磨机系统3,所述盘式研磨机系统3的尾端连接有卧螺离心机4,所述卧螺离心机4的出水口连接所述球磨机2;所述卧螺离心机4的出料口连接混捏锅5,混捏锅5的尾端连接挤条机6,所述挤条机6的后端设置有压断成型机7,所述压断成型机7连接在干燥回转窑8上,所述干燥回转窑8的顶部连接烟囱20;所述热处理模块包括炭化/活化回转窑9、气体焚烧炉11、调孔回转窑10、冷却回转窑12和料仓13,所述炭化/活化回转窑9的前端连接所述干燥回转窑8,所述炭化/活化回转窑9的后端与所述调孔回转窑10连接,所述调孔回转窑10的后端连接所述冷却回转窑12,所述冷却回转窑12与料仓13连接,所述气体焚烧炉11分别与干燥回转窑8、炭化/活化回转窑9和调孔回转窑10连接;所述后处理模块包括在线检测设备14、称重仪15和-装桶封装设备16,所述在线检测设备14、称重仪15分别与所述料仓13连接,所述-装桶封装设备16与所

述称重仪15连接。

32.一种连续生产碳分子筛的工艺方法,本方法应用与上述系统中,具体操作有:

33.预炭化碳分子筛原料经密闭输送入鄂式破碎机1,破碎成5*20mm块状,破碎产生的粉尘由粉尘收集罩17收集,并经布袋除尘器18,引风机19收集回用。

34.破碎料与脱离子水配成40%固含量浆料加入球磨机2进行球磨,磨至300目(约0.05mm),然后转入盘式研磨机系统3进行细磨,研磨细度达到1~2微米。

35.研磨好的浆料泵入卧螺离心机4脱水,脱水后物料含水量《15%,脱去的水可以重复回用。

36.脱水后的物料密闭输送至储料槽储存,按量分批次送入混捏锅5,加入工业淀粉和脱离子水进行混捏均匀。淀粉加入量为物料量的30~40%,脱离子水适量,能达到挤条要求即可。

37.混捏好的物料密闭输送入挤条机6进行挤条,并通过压断成型机7压断成尺寸均匀的圆柱状颗粒。

38.颗粒料由密闭输送机送入干燥回转窑8进行干燥,内筒走物料,外筒走热烟气,控制物料温度在120℃,将物料水分烘干。热烟气由气体焚烧炉11产生提供。

39.干燥后的物料密闭输送到炭化/活化回转窑9,炭化/活化回转窑9为电加热回转窑,炭化/活化回转窑9设计成多段首尾相接的炉管,各段炉管独立可调温加热、炉管内设有螺旋扬料板、各段炉管独立排出炭化尾气,各段炉管尾气集成后进入气体焚烧炉11焚烧,焚烧产生的热烟气导入干燥回转窑8外层作为烘干原料的热源,利用完余热后由烟囱20达标排放。各段炉管独立设有高纯氮气作为保护气体。活化过程也在炭化/活化回转窑9中进行,视造孔情况是否需要。

40.活化剂为水蒸气。炭化温度设为800~850℃,炭化时间设为1~3小时,升温速率为7~10℃/min。

41.炭化完成后转入调孔回转窑10中进行调孔,调孔温度设为750~800℃,调孔时间设为1~3小时,调孔剂为苯或丙烯、甲烷等。调孔过程产生的尾气导入气体焚烧炉11焚烧。

42.完成调孔过程后,将物料转入冷却回转窑12中进行冷却,冷却回转窑12的内筒走物料,外筒走冷却水。并且保持冷却到物料温度《50℃。

43.却后的物料通过密闭输送输入料仓13,一部分物料从料仓13定时采出送入在线检测设备14进行氮气吸附量分析及抗压强度检测,大部分物料送入料仓13下方的称重仪15计量后通过装桶封装设备16包装。

44.原料从破碎到装桶封装整个生产过程采用传输设备连接,密闭输送,保证了生产过程中无异味、无粉尘、无废水、无废渣、废气经焚烧炉焚烧,热能利用后达标排放,且整个过程连续化、自动化。生产过程更节能、产品合格率提升到》85%。

45.以上实施方式仅用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。