1.本实用新型属于整流罩技术领域,特别是涉及一种超半球蓝宝石整流罩内表面抛光工装。

背景技术:

2.整流罩用于保护卫星及其它有效载荷,用来防止卫星受气动力、气动加热及声振等有害环境的影响,是运载火箭的重要组成部分,而整流罩的种类根据需要有多种,其中蓝宝石超半球整流罩是一种较为常见的整流罩,主要通过蓝宝石晶体制作而成,由于蓝宝石晶体的硬度大而被广泛应用,而在蓝宝石超半球整流罩进行加工时,通常需要对其内侧面进行抛光,最初对内侧面的抛光需要人工手动进行,但随着抛光工装的使用,节省了人力,提高了工作效率,但它在实际使用中仍存在以下弊端:

3.1、现有的超半球蓝宝石整流罩内表面抛光工装在使用时,现有的抛光模为弧形,其抛光面积较小,只能对超半球整流罩内侧面的局部进行抛光,因此不便于进行使用;

4.2、现有的超半球蓝宝石整流罩内表面抛光工装在使用时,超半球整流罩在抛光过程中处于静止状态,使得抛光过程中超半球整流罩的内侧面抛光不均匀,从而不便于进行使用。

5.因此,现有的超半球蓝宝石整流罩内表面抛光工装,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种超半球蓝宝石整流罩内表面抛光工装,通过利用抛光组件和安装组件,通过抛光组件中的第一马达和摆杆带动抛光模进行摆动,实现了对超半球本体的内侧面进行抛光,且半球状的抛光模的抛光面积更大,同时通过安装组件中的第二马达和转轴带动安装块进行转动,从而使得抛光过程中超半球本体自身发生转动,使得超半球本体内侧面的抛光更加均匀。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种超半球蓝宝石整流罩内表面抛光工装,包括底板,所述底板的上表面一侧设置有抛光组件,且抛光组件的上方设置有安装组件;

9.所述抛光组件包括第一马达、摆杆和抛光模,且第一马达的输出轴贯穿第一轴承座并固定连接有丝杆,所述丝杆的另一端活动连接在第二轴承座的内侧,且第一轴承座和第二轴承座分别固定连接在固定板的上表面两侧,所述丝杆的外壁上套设有滑块,且滑块的顶部铰接有摆杆,所述摆杆的顶部通过螺纹杆固定连接有抛光模,且抛光模为半球状;

10.所述安装组件包括第二马达、转轴和安装块,且第二马达的输出轴贯穿顶板并固定连接有转轴,所述转轴的底端活动连接在安装块的顶部中心位置上,且安装块的底部通过粘接模固定连接有超半球本体。

11.进一步地,所述第一马达固定连接在第一l型板的一侧外壁上,且第一l型板固定

连接在固定板的上表面一侧,所述固定板固定连接在底板的上表面一侧,在使用过程中,第一l型板的设置实现了对第一马达进行安装。

12.进一步地,所述抛光模包括基底、聚氨酯薄膜和螺纹孔,且基底位于超半球本体的内侧,所述基底的外侧面上粘接有聚氨酯薄膜,且聚氨酯薄膜的外侧面抵触连接在超半球本体的内侧面上,所述基底的底部中心位置开设有螺纹孔,且螺纹孔的内侧螺纹连接有螺纹杆,所述螺纹杆的底端贯穿螺纹孔并固定连接在摆杆的顶部,在使用过程中,基底的设置实现了对聚氨酯薄膜进行安装,聚氨酯薄膜的设置实现了对超半球本体的内侧面进行抛光,螺纹孔和螺纹杆的设置实现了对抛光模与摆杆进行安装。

13.进一步地,所述摆杆的端面中心位置上开设有通孔,且通孔内间隙连接有安装杆,所述安装杆的两端均贯穿通孔并固定连接在安装板的相向面上,且安装板分别固定连接在底板上表面一侧的前后端,在使用过程中,通孔和安装杆的设置实现了对摆杆进行安装,安装板的设置实现了对安装杆进行安装。

14.进一步地,所述第二马达固定连接在第二l型板的下表面上,且第二l型板固定连接在顶板的上表面一侧,所述顶板的下表面一侧固定连接有电动推杆的输出端,且电动推杆固定连接在底板的上表面另一侧,在使用过程中,第二l型板的设置实现了对第二马达进行安装,电动推杆的设置实现了带动顶板进行上下方向的运动。

15.进一步地,所述安装块的底部开设有安装槽,且安装槽内固定连接有粘接模,所述粘接模的内侧面粘接在超半球本体的外侧面上,在使用过程中,安装槽的设置实现了对粘接模进行安装,粘接模的设置实现了对超半球本体进行安装。

16.本实用新型具有以下有益效果:

17.1、本实用新型通过抛光组件的设置,在使用过程中,启动第一马达,第一马达的输出轴带动丝杆进行转动,丝杆与滑块之间通过螺纹旋合连接,故在螺纹的作用下,使得滑块在丝杆的外壁上进行滑动,进而带动摆杆的底端进行左右方向的运动,且摆杆通过安装杆进行安装,从而使得摆杆的顶端带动抛光模进行摆动,从而通过抛光模对超半球本体的内侧面进行抛光,而抛光模的形状为半球状,且抛光模的外径等于超半球本体的内径,从而使得抛光模与超半球本体之间的接触面积更大,从而实现了对超半球本体内侧面进行全面抛光,避免原有抛光模局部抛光的缺陷,从而便于进行使用;

18.2、本实用新型通过安装组件的设置,在使用过程中,启动第二马达,第二马达的输出轴带动转轴进行旋转,并通过转轴带动安装块进行旋转,从而使得抛光过程中其超半球本体自身发生转动,从而使得超半球本体内侧面的抛光更加均匀,减少了抛光时间,提高了工作效率,便于进行使用。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图:

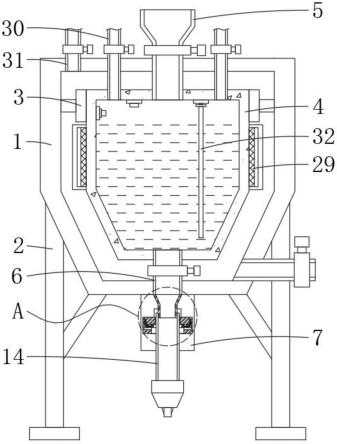

20.图1为本实用新型的结构示意图;

21.图2为本实用新型抛光组件的结构示意图;

22.图3为本实用新型摆杆的结构示意图;

23.图4为本实用新型抛光模的结构爆炸示意图;

24.图5为本实用新型安装组件的结构示意图;

25.图6为本实用新型安装块的结构爆炸示意图。

26.附图中,各标号所代表的部件列表如下:

27.1、底板;2、抛光组件;21、第一马达;22、第一轴承座;23、丝杆;24、第二轴承座;25、固定板;26、滑块;27、摆杆;28、抛光模;2801、基底;2802、聚氨酯薄膜;2803、螺纹孔;29、安装杆;210、安装板;211、第一l型板;212、螺纹杆;213、通孔;3、安装组件;31、第二马达;32、顶板;33、转轴;34、安装块;35、第二l型板;36、电动推杆;37、安装槽;38、粘接模;4、超半球本体。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

29.请参阅图1-6所示,本实用新型为一种超半球蓝宝石整流罩内表面抛光工装,包括底板1,底板1的上表面一侧设置有抛光组件2,抛光组件2的上方设置有安装组件3;

30.抛光组件2包括第一马达21、摆杆27和抛光模28,第一马达21的输出轴贯穿第一轴承座22并固定连接有丝杆23,丝杆23的另一端活动连接在第二轴承座24的内侧,第一轴承座22和第二轴承座24分别固定连接在固定板25的上表面两侧,丝杆23的外壁上套设有滑块26,滑块26的顶部铰接有摆杆27,摆杆27的顶部通过螺纹杆212固定连接有抛光模28,抛光模28为半球状;

31.具体的,在使用过程中,启动第一马达21,第一马达21的输出轴带动丝杆23进行转动,丝杆23与滑块26之间通过螺纹旋合连接,故在螺纹的作用下,使得滑块26在丝杆23的外壁上进行滑动,进而带动摆杆27的底端进行左右方向的运动,且摆杆27通过安装杆29进行安装,从而使得摆杆27的顶端带动抛光模28进行摆动,从而通过抛光模28对超半球本体4的内侧面进行抛光,而抛光模28的形状为半球状,且抛光模28的外径等于超半球本体4的内径,从而使得抛光模28与超半球本体4之间的接触面积更大,从而实现了对超半球本体4内侧面进行全面抛光;

32.安装组件3包括第二马达31、转轴33和安装块34,第二马达31的输出轴贯穿顶板32并固定连接有转轴33,转轴33的底端活动连接在安装块34的顶部中心位置上,安装块34的底部通过粘接模38固定连接有超半球本体4;

33.具体的,在使用过程中,启动第二马达31,第二马达31的输出轴带动转轴33进行旋转,并通过转轴33带动安装块34进行旋转,从而使得抛光过程中其超半球本体4自身发生转动,从而使得超半球本体4内侧面的抛光更加均匀。

34.其中如图2所示,第一马达21固定连接在第一l型板211的一侧外壁上,第一l型板211固定连接在固定板25的上表面一侧,固定板25固定连接在底板1的上表面一侧;

35.具体的,在使用过程中,第一马达21通过螺栓安装在第一l型板211的一侧外壁上,第一l型板211的下表面通螺栓安装在固定板25的上表面一侧,从而实现了对第一马达21进行安装,便于工作人员对第一马达21进行装卸。

36.其中如图3和图4所示,抛光模28包括基底2801、聚氨酯薄膜2802和螺纹孔2803,基底2801位于超半球本体4的内侧,基底2801的外侧面上粘接有聚氨酯薄膜2802,聚氨酯薄膜2802的外侧面抵触连接在超半球本体4的内侧面上,基底2801的底部中心位置开设有螺纹孔2803,螺纹孔2803的内侧螺纹连接有螺纹杆212,螺纹杆212的底端贯穿螺纹孔2803并固定连接在摆杆27的顶部;

37.具体的,在使用过程中,抛光模28的基底2801采用铝制作而成,且基底2801的外径与聚氨酯薄膜2802的内径相等,聚氨酯薄膜2802的外径与超半球本体4的内径相等;

38.同时,当需要对抛光模28进行安装时,首先将基底2801放置在摆杆27的上方,并使得基底2801底部的螺纹孔2803与摆杆27顶端的螺纹杆212对齐,接着将螺纹杆212螺纹连接在螺纹孔2803的内侧,从而实现了对抛光模28进行安装。

39.其中如图2和图3所示,摆杆27的端面中心位置上开设有通孔213,通孔213内间隙连接有安装杆29,安装杆29的两端均贯穿通孔213并固定连接在安装板210的相向面上,安装板210分别固定连接在底板1上表面一侧的前后端;

40.具体的,在使用过程中,安装杆29的两端分别通过螺栓安装在安装板210的相向面上,安装板210焊接在底板1的上表面前后端,同时安装杆29贯穿摆杆27端面上的通孔213,从而通过安装杆29实现了对摆杆27进行安装。

41.其中如图5所示,第二马达31固定连接在第二l型板35的下表面上,第二l型板35固定连接在顶板32的上表面一侧,顶板32的下表面一侧固定连接有电动推杆36的输出端,电动推杆36固定连接在底板1的上表面另一侧;

42.具体的,在使用过程中,第二马达31通过螺栓安装在第二l型板35的下表面上,且第二l型板35通过螺栓安装在顶板32的上表面一侧,从而实现了对第二马达31进行安装;

43.同时电动推杆36通过螺栓安装在底板1的上表面,电动推杆36的输出端通过螺栓安装在顶板32的下表面一侧,从而通过电动推杆36带动顶板32进行上下方向的线性运动,从而对超半球本体4的高度进行调节。

44.其中如图6所示,安装块34的底部开设有安装槽37,安装槽37内固定连接有粘接模38,粘接模38的内侧面粘接在超半球本体4的外侧面上;

45.具体的,在使用过程中,安装槽37和粘接模38均为半球状,其中粘接模38的外侧面粘接在安装槽37的内侧,粘接模38的内侧面粘接在超半球本体4的外侧面上,从而实现了对超半球本体4进行固定。

46.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。