1.本实用新型涉及电池技术领域,具体涉及一种新型圆柱电池及电池模组。

背景技术:

2.新能源汽车要完全替代燃油汽车,还有很多需要改进之处;例如,汽车的行驶里程少,电池包成本高,电池包的可靠性等问题还需要进一步解决,基于上述的问题,对电动车的核心零件动力电池提出了更高的要求,例如需要动力电池达到更高的能量密度、更高的生产效率、更低的制造成本等。

3.目前,大圆柱电池包括壳体、电极组件和盖板组件。以传统大圆柱电池为例,大圆柱电池包括壳体、电极组件、第一盖板组件和第二盖板组件;其中,壳体提供一个密闭的空间以容纳电极组件及电解液,电池的电能通过正负极盖板组件的正负极极柱从密闭空间内引出到密闭空间外,现有的盖板组件中,盖板为金属板并且开设通孔,盖板上设置注液装置及安全阀装置,极柱分第一极柱和第二极柱,且都有一套极柱组件(包含上、下绝缘件、端子板、极柱、汇流片及密封圈),通过焊接分别将第一极耳和第二极耳与第一汇流片和第二汇流片连接,然后第一汇流片和第二汇流片再分别与第一极柱和第二极柱连接,然后再通过激光焊接将第一盖板组件和第二盖板组件分别与壳体两端固定连接。

4.通过上述介绍,在现有技术中,盖板组件的部件多,连接复杂,空间利用率不高,工艺复杂且有一定的安全隐患;因此,亟需提供一种新型圆柱电池及使用该新型圆柱电池的电池模组,通过盖板组件结构的优化,减少盖板组件的部件数量、简化连接工艺、提高空间利用率及提高连接的可靠性。

技术实现要素:

5.本实用新型的目的是为了解决上述问题,而提供一种新型圆柱电池及电池模组,能够实现减少电池的盖板组件的数量及部件数量,连接简单,操作方便,空间利用率高及安全可靠。

6.本实用新型的目的是这样实现的:一种新型圆柱电池,它包括壳体、电极组件、第一盖板组件和第二盖板组件,所述壳体具有单侧开孔,通过开孔可连通内部的容纳空间,所述电极组件容纳在壳体中并包括第一极耳和第二极耳,所述第一盖板组件包括第一盖板和极柱组件,所述第一盖板为圆形并开设有极柱引出孔,所述极柱组件包括绝缘密封件、极柱、下绝缘件和第一汇流片,绝缘密封件、极柱、下绝缘位于壳体一侧且覆盖第一盖板的极柱引出孔,所述绝缘密封件和所述下绝缘件起隔离和绝缘极柱与壳体并起密封作用,所述绝缘密封件与第一盖板和极柱的连接方式为纳米注塑连接,所述极柱与第一汇流片电连接,所述第一汇流片与第一极耳电连接并通过极柱向外输出电流,所述第二盖板组件仅包含第二汇流片,所述第二汇流片与第二极耳电连接,并与壳体底部通过电连接向外输出电流。

7.所述极柱包括极柱主体部、极柱延伸部、极柱底部,极柱延伸部上设置有极柱槽,

所述绝缘密封件在极柱槽内注塑填充。

8.所述极柱底部为铜铝复合部。

9.所述第一盖板上设置有盖板槽,所述绝缘密封件在极柱槽内注塑填充。

10.所述绝缘密封件的材质中包含玻璃纤维或碳纤维。

11.所述第二汇流片与所述壳体的连接方式为激光穿透焊、电阻焊或搅拌摩擦焊。

12.所述第二汇流片的中部位置通过加厚设置有加厚区,加厚区的厚度范围为0.4mm-2.5mm。

13.所述壳体的壳体底部焊接区与第二汇流片的加厚区位置对应并进行局部减薄,减薄后的壳体底部焊接区的厚度范围为0.3mm-0.8mm。

14.一种电池模组,它包括汇流排和上述新型圆柱电池,汇流排焊接在新型圆柱电池的极柱和第一盖板上。

15.本实用新型的有益效果:本实用新型一种新型圆柱电池的第一盖板组件中的绝缘密封件与第一盖板和极柱的连接方式为纳米注塑连接,通过纳米注塑工艺,使绝缘密封件与第一盖板和极柱紧密地结合在一起,起到绝缘和密封的作用,相比起传统的极柱组件,省掉了密封圈,另外,也极大地简化了制造工艺,省掉了铆接和焊接的工艺,从而使极柱组件制造工艺更可控,性能更可靠;本实用新型在第一盖板的对应连接部及极柱的极柱延伸部加工出相应的沟槽即盖板槽和极柱槽,在射出成型时,塑胶能充满盖板槽和极柱槽,从而使绝缘密封件与第一盖板和极柱的结合更加牢靠;本实用新型的第二盖板组件仅包含第二汇流片,第二汇流片进行局部加厚设置加厚区,对应壳体的壳体底部焊接区进行局部减薄,在极大减少了零部件的同时保证了焊接过程中不被焊穿;本实用新型提供的一种新型圆柱电池及电池模组能够简化盖板组件的部件数量、提高空间利用率、提高电池体积及质量能量密度,同时也达到了降低新型圆柱电池成本的目的,并具有连接简单、安全可靠的优点。

附图说明

16.图1是本实用新型一种新型圆柱电池的分解结构示意图;

17.图2 是图1的新型圆柱电池的盖帽组件的分解结构示意图;

18.图3是图1的新型圆柱电池的俯视结构示意图;

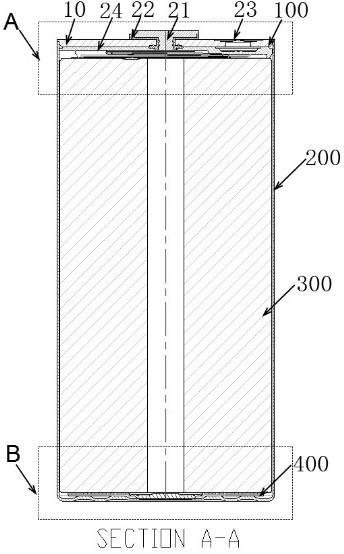

19.图4是图3的新型圆柱电池沿a-a剖切线剖切后的剖面结构示意图;

20.图5是图4的新型圆柱电池的a部分的局部结构放大图;

21.图6是图1至图5中新型圆柱电池的极柱的立体结构示意图;

22.图7是图4的新型圆柱电池的b部分的局部结构放大图;

23.图8是图1、图4和图7的新型圆柱电池的第二汇流片的立体结构示意图。

24.图中:1、新型圆柱电池;100、第一盖板组件;10、第一盖板;101、极柱引出孔;102、盖板槽;200、壳体;201、壳体底部焊接区;20、极柱组件;21、极柱;210、极柱主体部;211、极柱延伸部;212、极柱底部;2110、极柱槽;22、绝缘密封件;23、安全阀;24、下绝缘件;25、第一汇流片;300、电极组件;311、第一极耳;312、第二极耳;312、中心孔;400、第二汇流片;411、加厚区;412、焊接区。

具体实施方式

25.下面结合附图对本实用新型的实施方式作进一步说明。下面对实施例的描述仅仅是为了通过示出本实用新型的示例来提供对本实用新型的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本实用新型造成不必要的模糊;并且,为了清晰,可能夸大了部分结构的尺寸。在图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

26.如图1至图8所示,一种新型圆柱电池1,它包括壳体200、电极组件300、第一盖板组件100和第二盖板组件,所述壳体200具有单侧开孔,通过开孔可连通内部的容纳空间,所述电极组件300容纳在壳体200中并包括第一极耳311和第二极耳312,所述第一盖板组件100包括第一盖板10和极柱组件20,所述第一盖板10为圆形并开设有极柱引出孔101,所述极柱组件20包括绝缘密封件22、极柱21、下绝缘件24和第一汇流片25,绝缘密封件22、极柱21、下绝缘24位于壳体200一侧且覆盖第一盖板10的极柱引出孔101,所述绝缘密封件22和所述下绝缘件24起隔离和绝缘极柱21与壳体200并起密封作用,所述绝缘密封件22与第一盖板10和极柱21的连接方式为纳米注塑连接,所述极柱21与第一汇流片25电连接,所述第一汇流片25与第一极耳311电连接并通过极柱21向外输出电流,所述第二盖板组件仅包含第二汇流片400,所述第二汇流片400与第二极耳312电连接,并与壳体200底部通过电连接向外输出电流。

27.如图1至图6所示,该新型圆柱电池1的第一盖板组件100中的绝缘密封件22与第一盖板10和极柱21的连接方式是采用纳米技术结合的工法,即纳米注塑;通过纳米注塑工艺,使绝缘密封件22与第一盖板10和极柱21紧密地结合在一起,起到绝缘和密封的作用,相比起传统的极柱组件,省掉了密封圈,另外,也极大地简化了制造工艺,省掉了铆接和焊接的工艺,从而使极柱组件制造工艺更可控,性能更可靠。

28.为了使绝缘密封件22与第一盖板10和极柱21连接得更加牢靠,一方面对极柱21的结构进行优化,如图6所示,极柱21包括极柱主体部210、极柱延伸部211、极柱底部212,在极柱延伸部211上加工出相应的沟槽即极柱槽2110;还可以同时对第一盖板10的结构进行优化,如图5所示,在第一盖板10的对应连接部加工出相应的沟槽即盖板槽102;这样,在射出成型时,塑胶能充满极柱槽2110和盖板槽102,从而使绝缘密封件22与第一盖板10和极柱21的结合更加牢靠。

29.其中,极柱21通常为一种材质,铜或铝,在本实施例中,极柱底部212也可为两种材质,即为铜铝复合部,铜铝复合部采用热轧成型或采用搅拌摩擦焊焊接成型,可以根据不同的使用场合,选用不同的组合方式或成型工艺。

30.绝缘密封件22采用的材质为pp、pps、pbt或pa中的一种或多种,为了防止塑料的膨胀收缩速度高于金属,会添加部分的纤维(玻璃纤维或碳纤维),使塑料的膨胀收缩与金属相近,从而减少后期在使用过程中,遇到冷热交替的环境中,出现第一盖板10或极柱21与绝缘密封件22分离的现象。

31.具体的,所述第二汇流片400与所述壳体200的连接方式为激光穿透焊、电阻焊或搅拌摩擦焊,第一盖板组件100也可以通过该焊接工艺固定密封到壳体200上。

32.通过图7和图8可知,第二汇流片400的焊接区412与电极组件300的第二极耳312电

连接,然后再通过第二汇流片400的加厚区411与壳体200的壳体底部焊接区201电连接,从而向外输出电流。

33.其中,所述壳体200的壳体底部焊接区201与第二汇流片400的加厚区411位置对应并进行局部减薄,减薄后的壳体底部焊接区201的厚度范围为0.3mm-0.8mm。

34.具体在实施过程中,为了避免在激光焊接过程中,能够保证焊接的可靠性,使汇流片不被焊穿,在所述第二汇流片400的焊接区412的中部位置进行局部加厚即加厚区411,加厚区411的厚度范围为0.4mm-2.5mm,也即是在激光焊接的过程中,第二汇流片400的加厚区411厚于焊接顶层壳体200的壳体底部焊接区201,从而保证焊接过程中不被焊穿。

35.如图7所示,所述第二汇流片400的加厚区411与所述电极组件300的中心孔312相对应,所述第二汇流片400的成型方式为多次拉伸成型或冷挤压成型。

36.为了更好的安全效果,如图2、图4和图5所示,所述第一盖板10上安装有安全阀23。

37.本技术还提供了一种使用该新型圆柱电池1的电池模组,其包括汇流排和上述实施例所述的新型圆柱电池1,汇流排被焊接到所述极柱21和第一盖板10上。

38.其中,所述汇流排的材质与所述极柱21的材质具有相同的基体金属。

39.本实用新型一种新型圆柱电池1的第一盖板组件100中的绝缘密封件22与第一盖板10和极柱21的连接方式为纳米注塑连接,通过纳米注塑工艺,使绝缘密封件22与第一盖板10和极柱21紧密地结合在一起,起到绝缘和密封的作用,相比起传统的极柱组件,省掉了密封圈,另外,也极大地简化了制造工艺,省掉了铆接和焊接的工艺,从而使极柱组件20制造工艺更可控,性能更可靠;本实用新型在第一盖板10的对应连接部及极柱21的极柱延伸部211加工出相应的沟槽即盖板槽102和极柱槽2110,在射出成型时,塑胶能充满盖板槽102和极柱槽2110,从而使绝缘密封件22与第一盖板10和极柱21的结合更加牢靠;本实用新型的第二盖板组件仅包含第二汇流片400,第二汇流片400进行局部加厚设置加厚区411,对应壳体200的壳体底部焊接区201进行局部减薄,在极大减少了零部件的同时保证了焊接过程中不被焊穿;本实用新型提供的新型圆柱电池1及电池模组能够简化盖板组件的部件数量、提高空间利用率、提高电池体积及质量能量密度,同时也达到了降低新型圆柱电池成本的目的,并具有连接简单、安全可靠的优点。

40.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。