1.本实用新型涉及技术领域,尤其涉及一种基坑钢支撑桁架交叉型斜腹杆连接结构。

背景技术:

2.为保证地下结构施工及基坑周边环境的安全,需要对基坑侧壁及周边环境采取支挡、加固施与保护措施。无论是高层建筑还是地铁建设的深基坑工程,由于大多数是在城市中进行开挖,基坑周围通常存在交通要道、已建建筑或管线等各种构筑物,为了保证基坑周边环境的安全,及节省工期和成本,钢结构桁架内支撑体系被广泛应用。

3.现有技术中,基坑的钢支撑桁架采用单斜型斜腹杆来支撑弦杆组件,存在以下缺点:1)单斜型斜腹杆采用一端销轴一端螺栓连接,由于施工误差存在,很难将斜腹杆一端双耳板套入节点单耳板中;2)单斜型斜腹杆螺栓连接节点复杂,由于存在施工误差,很难对齐螺栓孔位;3)单斜型腹杆对于钢支撑桁架的侧向约束弱,导致钢支撑桁架受力不均衡,大跨度钢支撑桁架侧向变形大,不利于钢支撑桁架维持整体稳定性;4)单斜型腹杆自重大,造价高。

技术实现要素:

4.针对现有钢支撑桁架的单斜型斜腹杆因为施工误差难以精准对位安装、对钢支撑桁架侧向约束弱且造价高的问题,本实用新型的目的在于提供一种基坑钢支撑桁架交叉型斜腹杆连接结构,其造价相对较低,安装便捷,能够有效提高钢支撑桁架的侧向刚度及整体稳定性。

5.为实现上述目的,本实用新型采用的技术方案是:

6.一种基坑钢支撑桁架交叉型斜腹杆连接结构,用于连接钢支撑桁架两侧的弦杆组件,包括连接节点、至少四根斜腹杆以及至少四组耳板部件。

7.所述耳板部件分成等数量的两组并分别间隔设置在钢支撑桁架两侧的弦杆组件上。

8.所述斜腹杆的一端与耳板部件销轴连接,另一端与连接节点螺栓连接,所述斜腹杆以连接节点为中心形成交叉结构。

9.优选地,所述连接节点为螺栓球,所述螺栓球上设有与斜腹杆一一对应的螺纹孔,所述斜腹杆通过高强螺栓连接螺栓孔。

10.优选地,所述斜腹杆包括型钢部件、销轴连接端和端板;所述端板固定于型钢部件的一端,所述销轴连接端固定在端板上;所述销轴连接端设有销轴孔,所述销轴连接端与耳板部件销轴连接;所述型钢部件的另一端转动连接有高强螺栓。

11.优选地,所述型钢部件为圆钢管。

12.优选地,所述销轴连接端和设置在型钢部件上的高强螺栓均位于型钢部件的中轴线上。

13.优选地,所述耳板部件上设有两组与斜腹杆连接的耳板连接点,两组耳板连接点对称设置并呈90

°

夹角;所述耳板连接点上设有销轴孔。

14.优选地,两两相邻的连接节点之间设有一横腹杆,所述横腹杆的两端分别连接钢支撑桁架两侧的弦杆组件。

15.优选地,所述横腹杆的两端分别固定在耳板部件上。

16.优选地,所述弦杆组件由若干相互平行设置的弦杆单元组成,所述弦杆单元沿钢支撑桁架的长度方向设置。

17.采用上述方案后,斜腹杆的一端通过螺栓连接到连接节点,通过调整螺栓的松紧度为斜腹杆提供一定的调整空间,使得斜腹杆的另一端可以精准地与耳板部件销轴连接,安装方便快捷,节省工期。以连接节点为中心使得斜腹杆组成受力更均衡的交叉结构,能够有效提高钢支撑桁架的侧向刚度及整体稳定性,减少钢支撑桁架的侧向变形,保证基坑钢支撑桁架的安全性,而且造价相对更低。

附图说明

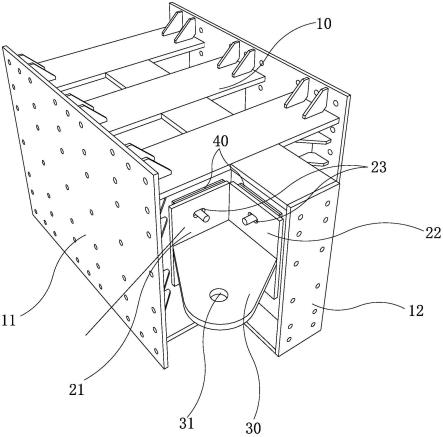

18.图1为本实用新型的示意图;

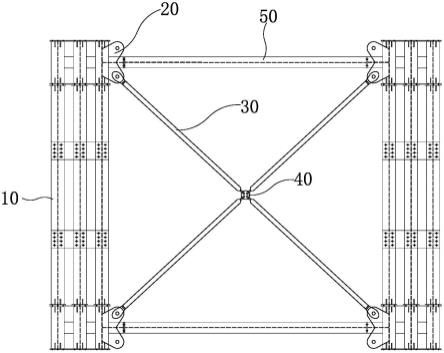

19.图2为斜腹杆两端的连接的示意图;

20.图3为销轴连接端与端板的连接示意图。

21.标记说明:

22.弦杆组件10;

23.耳板部件20;

24.斜腹杆30,型钢部件31,端板32,销轴连接端33,高强螺栓34;

25.连接节点40;

26.横腹杆50。

具体实施方式

27.如图1-3所示,本实用新型揭示了一种基坑钢支撑桁架交叉型斜腹杆连接结构,用于连接钢支撑桁架两侧的弦杆组件10,包括连接节点40、至少四根斜腹杆30以及至少四组耳板部件20,斜腹杆30与耳板部件20一一对应。

28.钢支撑桁架两侧的弦杆组件10是相互平行的,且弦杆组件10也是由多个相互平行设置的弦杆单元组成,弦杆单元沿钢支撑桁架的长度方向设置。耳板部件20分成等数量的两组,两组耳板部件20分别设置在钢支撑桁架两侧的弦杆组件10上,并且每组的耳板部件20沿弦杆组件10的长度方向等间距设置。钢支撑桁架两侧的弦杆组件10上的耳板部件20位置一一对应。

29.作为优选方案,耳板部件20上设有两组与斜腹杆30连接的耳板连接点,两组耳板连接点对称设置并呈90

°

夹角,这般设置可以使得一个耳板部件20能够作为两根斜腹杆30(这两根斜腹杆30不连接同一连接节点40)的连接点,利于安装和节省材料。在耳板连接点上设有销轴孔。

30.斜腹杆30则包括型钢部件31、销轴连接端33和端板32,型钢部件31选用圆钢管。端板32固定于型钢部件31的一端,在端板32上设有安装孔,销轴连接端33穿过安装孔并限位

固定在端板32上,具体装配过程为:先对圆钢管进行切割,然后把销轴连接端33嵌入并焊接,然后将端板32(拆分为两块半圆形的板以便于焊接)焊接上去。当然直接焊接或者通过螺栓连接也是可行的方案。在销轴连接端33伸出端板32的一侧设有销轴孔,通过该销轴孔销轴连接端33与耳板连接点销轴连接。在型钢部件31的另一端则转动连接有高强螺栓34。连接节点40为螺栓球,在螺栓球上设有与斜腹杆30一一对应的螺纹孔,斜腹杆30通过高强螺栓34连接螺栓孔。以连接节点40为中心,四根斜腹杆30形成十字交叉结构。

31.为了保证斜腹杆30受力均衡,销轴连接端33和设置在型钢部件31上的高强螺栓34均位于型钢部件31的中轴线上。

32.在实际施工过程中,耳板部件20、斜腹杆30和连接节点40都是预制件,耳板部件20则预装于弦杆组件10的相应位置。现场安装时,斜腹杆30先行连接到连接节点40上形成交叉结构,通过调整高强螺栓34来调节斜腹杆30的净距,高强螺栓34一开始可以先不拧紧,可以带住即可。将交叉结构吊起安装到耳板部件20上,可以使得销轴连接端33与耳板连接点能够精确对位连接。

33.为了更近一步地提高钢支撑桁架侧向的刚度,在两两相邻的连接节点40之间设有一横腹杆50,横腹杆50的两端分别固定在耳板部件20上,以间接的方式连接钢支撑桁架两侧的弦杆组件10。这样可以避免在弦杆组件10上另设固定点。

34.本实用新型的关键在于,斜腹杆30的一端通过螺栓连接到连接节点40,通过调整螺栓的松紧度为斜腹杆30提供一定的调整空间,使得斜腹杆30的另一端可以精准地与耳板部件20销轴连接,安装方便快捷,节省工期。连接节点40的设计使得斜腹杆30形成受力更均衡的交叉结构,能够有效提高钢支撑桁架的侧向刚度及整体稳定性,减少钢支撑桁架的侧向变形,保证基坑钢支撑桁架的安全性,而且造价相对更低。

35.以上所述,仅是本实用新型实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。