1.本技术涉及网架施工设备技术领域,尤其是涉及一种高跨网架安装用钢网架滑移装置。

背景技术:

2.近年来,垃圾电厂的网架结构安装方式一般分为:地面整体组装,多台吊车整体吊装就位法;地面分段组装,多台吊车分段吊装;第一榀地面组装,整体吊装,然后各小构件高空组装,直至全部拼装完成,第一榀地面组装,整体吊装,然后各小单元高空组装,拼至一跨后滑移,然后再拼装,直至全部滑移完成,但需要吊装随着拼装的位置不断移动吊车,高跨网架下面的设备也会影响吊车的站位,网架整体安装较为困难,且由于缺少固定机构在滑移过程中与钢网架支座球之间的连接也会发生松动。

技术实现要素:

3.为了改善上述提到的网架整体安装较为困难的问题,本技术提供一种高跨网架安装用钢网架滑移装置。

4.本技术提供一种高跨网架安装用钢网架滑移装置,采用如下的技术方案:一种高跨网架安装用钢网架滑移装置,包括下支撑桁架,所述下支撑桁架的上端焊接有滑移轨道,所述滑移轨道内滑动安装有滑移小坦克,所述滑移小坦克的上端焊接有临时支座,所述临时支座上端焊接有筋板,所述筋板的外壁上开设有供外接牵引钢丝绳连接的定位孔,且外接牵引钢丝绳远离筋板的一端固定连接有手拉葫芦链条,筋板的上端放置有钢网架,所述钢网架的底部设置有若干支座球。

5.基于上述技术特征:本装置采用整体吊装、高空散装、滑移3种方式相结合的方式,1片钢网架地面拼装后整体吊装至滑移轨道,其它球及杆件在地面组装成小单元用80t吊车吊至47.5m处作业平台,每与前段钢网架组装形成完整一排网格后向前滑移一排,直至全部安装完毕,且每段钢网架均有支座点可以支撑结构,将支座球置于滑移小坦克上,根据实际需求增加临时支座和滑移小坦克数量,利用滑移小坦克作为滑动支撑,手动葫芦为动力滑移钢网架,滑移至安装位置后可焊接临时限位,并将整片钢网架提升并脱离滑移小坦克,切割在支座处滑道露出预埋件,然后将钢网架放置在预埋件上固定并及时焊接限位,且随着拼装的位置不需要不断移动吊车,高跨网架下面的设备也不会影响吊车的站位,网架整体安装过程也更加方便。

6.作为本实用新型所述高跨网架安装用钢网架滑移装置的一种优选方案,其中:所述筋板的上端设计为圆弧形,且所述支座球与筋板之间卡接配合。

7.基于上述技术特征:由于筋板上端设计为圆弧形可在放置钢网架时与支座球卡接贴合的更加紧密。

8.作为本实用新型所述高跨网架安装用钢网架滑移装置的一种优选方案,其中:所述筋板的两侧均开设有螺孔,且筋板的两侧均可拆卸安装有弧形限位夹板,所述弧形限位

夹板之间连接有定位螺栓,所述定位螺栓穿过螺孔且定位螺栓的外侧还螺接有紧固螺母。

9.基于上述技术特征:在将支座球卡入筋板的上端后,可再加装弧形限位夹板并插入定位螺栓,利用弧形限位夹板对支座球的两侧进行限位阻挡,尽量避免在滑移时支座球与筋板之间发生松动或偏移影响施工的安全性。

10.作为本实用新型所述高跨网架安装用钢网架滑移装置的一种优选方案,其中:所述弧形限位夹板的内侧还固设有摩擦垫块,所述摩擦垫块与支座球的表面相贴合。

11.基于上述技术特征:弧形限位夹板在安装后可通过摩擦垫块与支座球的两侧接触并增大接触面积,且提高摩擦力和支座球安装稳定性。

12.作为本实用新型所述高跨网架安装用钢网架滑移装置的一种优选方案,其中:所述滑移轨道的两侧均焊接有限位侧滑角钢,所述限位侧滑角钢关于滑移轨道的中心线轴对称,且滑移轨道采用h型钢。

13.基于上述技术特征:限位侧滑角钢用于对滑移小坦克进行限位,尽量避免滑移小坦克滑出滑移轨道外。

14.作为本实用新型所述高跨网架安装用钢网架滑移装置的一种优选方案,其中:所述下支撑桁架的表面一侧还焊接有安全通道,所述安全通道的一侧焊接有立柱,所述立柱的内侧固定安装有安全钢丝绳。

15.基于上述技术特征:滑移施工人员可在安全通道上完成拉链、司索、滑移限位定位、滑移行走偏移检查、行进速度检查等工作,绑住安全钢丝绳后可由西向东缓慢匀速进行滑移到位。

16.综上所述,本实用新型包括以下至少一种有益效果:

17.1.本装置采用整体吊装、高空散装、滑移3种方式相结合的方式,1片钢网架地面拼装后整体吊装至滑移轨道,其它球及杆件在地面组装成小单元用80t吊车吊至47.5m处作业平台,每与前段钢网架组装形成完整一排网格后向前滑移一排,直至全部安装完毕,且每段钢网架均有支座点可以支撑结构,将支座球置于滑移小坦克上,根据实际需求增加临时支座和滑移小坦克数量,利用滑移小坦克作为滑动支撑,手动葫芦为动力滑移钢网架,滑移至安装位置后可焊接临时限位,并将整片钢网架提升并脱离滑移小坦克,切割在支座处滑道露出预埋件,然后将钢网架放置在预埋件上固定并及时焊接限位,且随着拼装的位置不需要不断移动吊车,高跨网架下面的设备也不会影响吊车的站位,网架整体安装过程也更加方便;

18.2.在将支座球卡入筋板的上端后,可再加装弧形限位夹板并插入定位螺栓,利用弧形限位夹板对支座球的两侧进行限位阻挡,尽量避免在滑移时支座球与筋板之间发生松动或偏移影响施工的安全性,弧形限位夹板在安装后可通过摩擦垫块与支座球的两侧接触并增大接触面积,且提高摩擦力和支座球安装稳定性;

19.3.滑移施工人员可在安全通道上完成拉链、司索、滑移限位定位、滑移行走偏移检查、行进速度检查等工作,绑住安全钢丝绳后可由西向东缓慢匀速进行滑移到位。

附图说明

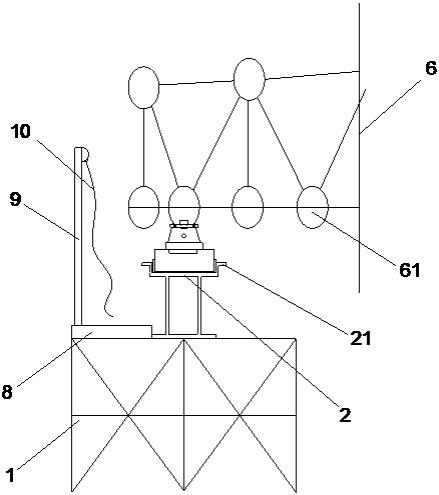

20.图1是本实用新型的整体安装布置示意图;

21.图2是本实用新型的支座球具体安装示意图;

22.图3是本实用新型的滑移小坦克和临时支座连接结构图;

23.图4是本实用新型的滑移小坦克侧视图。

24.附图标记说明:

25.1、下支撑桁架;2、滑移轨道;21、限位侧滑角钢;3、滑移小坦克;4、临时支座;5、筋板;51、定位孔;52、螺孔;6、钢网架;61、支座球;7、弧形限位夹板;71、定位螺栓;711、紧固螺母;72、摩擦垫块;8、安全通道;9、立柱;10、安全钢丝绳。

具体实施方式

26.以下结合附图1-4对本实用新型作进一步详细说明。

27.请参阅图1-3,本实用新型提供的一种高跨网架安装用钢网架滑移装置,包括下支撑桁架1,下支撑桁架1的上端焊接有滑移轨道2,滑移轨道2内滑动安装有滑移小坦克3,滑移小坦克3的上端焊接有临时支座4,临时支座4上端焊接有筋板5,筋板5的外壁上开设有供外接牵引钢丝绳连接的定位孔51,且外接牵引钢丝绳远离筋板5的一端固定连接有手拉葫芦链条,筋板5的上端放置有钢网架6,钢网架6的底部设置有若干支座球61,本装置采用整体吊装、高空散装、滑移3种方式相结合的方式,且随着拼装的位置不需要不断移动吊车,高跨网架下面的设备也不会影响吊车的站位,网架整体安装过程也更加方便。

28.滑移轨道2的两侧均焊接有限位侧滑角钢21,限位侧滑角钢21关于滑移轨道2的中心线轴对称,且滑移轨道2采用h型钢,限位侧滑角钢21用于对滑移小坦克3进行限位,尽量避免滑移小坦克3滑出滑移轨道2外。

29.下支撑桁架1的表面一侧还焊接有安全通道8,安全通道8的一侧焊接有立柱9,立柱9的内侧固定安装有安全钢丝绳10,滑移施工人员可在安全通道8上完成拉链、司索、滑移限位定位、滑移行走偏移检查、行进速度检查等工作,绑住安全钢丝绳10后可由西向东缓慢匀速进行滑移到位。

30.请参阅图2-4,筋板5的上端设计为圆弧形,且支座球61与筋板5之间卡接配合,由于筋板5上端设计为圆弧形可在放置钢网架6时与支座球61卡接贴合的更加紧密。

31.筋板5的两侧均开设有螺孔52,且筋板5的两侧均可拆卸安装有弧形限位夹板7,弧形限位夹板7之间连接有定位螺栓71,定位螺栓71穿过螺孔52且定位螺栓71的外侧还螺接有紧固螺母711,在将支座球61卡入筋板5的上端后,可再加装弧形限位夹板7并插入定位螺栓71,利用弧形限位夹板7对支座球61的两侧进行限位阻挡,尽量避免在滑移时支座球61与筋板5之间发生松动或偏移影响施工的安全性。

32.弧形限位夹板7的内侧还固设有摩擦垫块72,摩擦垫块72与支座球61的表面相贴合,弧形限位夹板7在安装后可通过摩擦垫块72与支座球61的两侧接触并增大接触面积,且提高摩擦力和支座球61安装稳定性。

33.工作原理:1片钢网架6地面拼装后整体吊装至滑移轨道2,其它球及杆件在地面组装成小单元用80t吊车吊至47.5m处作业平台,每与前段钢网架6组装形成完整一排网格后向前滑移一排,直至全部安装完毕,且每段钢网架6均有支座点可以支撑结构,将支座球61置于滑移小坦克3上,根据实际需求增加临时支座4和滑移小坦克3数量,利用滑移小坦克3作为滑动支撑,手动葫芦为动力滑移钢网架6,滑移至安装位置后可焊接临时限位,并将整片钢网架6提升并脱离滑移小坦克3,切割在支座处滑道露出预埋件,然后将钢网架6放置在

预埋件上固定并及时焊接限位。

34.以上均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。