墨滴滴中状态测量装置及测量方法

1.相关申请的交叉引用

2.本技术要求于2020年12月30日提交韩国专利局的韩国专利申请号10-2020-0187528的优先权和权益,该专利申请的全部内容通过引用并入本文。

技术领域

3.本发明涉及一种墨滴滴中状态测量装置及测量方法。

背景技术:

4.随着喷墨技术的发展,从办公用途到电子材料的排放等电子部件及显示器制造的应用范围逐渐扩大。随着喷墨作为制造工艺扩大应用范围,需要通过墨滴(droplet)的精密控制及速度测量等,以波形进行控制的技术。另外,在多喷嘴(multi-nozzle)头的情况下,需要使各喷嘴的墨水排放量精确相同。这样对各喷嘴的喷墨排放特性均匀,才能使显示器或通过喷墨工艺制造的元件的特性保持不变,提高产品的质量。

5.在喷墨排放特性的检查中,在墨滴滴落至基板的状态下,对滴落位置及滴落量等进行检查。因为在墨滴的滴落过程中,需要检测部分墨滴的排放不正常的情况或墨滴不按规定的墨滴滴落模式滴落的情况等墨水不正确滴落的情况。

技术实现要素:

6.[要解决的技术问题]

[0007]

本发明的目的在于,提供一种能够有效检查基板的墨滴滴中状态测量装置及测量方法。

[0008]

本发明的另一目的在于,提供一种在提高墨滴滴中状态的检查的测量准确度的同时,缩短测量所需的时间以提高生产性的墨滴滴中状态测量装置及测量方法。

[0009]

本发明目的不限于此,而对于本领域技术人员而言,未提及的其他目的可通过下面的记载将变得更加明了。

[0010]

[解决技术问题的技术手段]

[0011]

本发明提供一种测量墨滴的滴中状态的装置。在一实施例中,一种墨滴滴中状态测量装置,其包括:喷嘴头单元,其用于通过喷墨方式向基板排放墨滴;喷嘴检查单元,其用于检查从所述喷嘴头单元排放并且滴中于所述基板的墨滴的状态;其中,所述喷嘴检查单元包括:线扫描摄像头,其扫描所述基板、并且获得被滴中所述墨滴的所述基板的图像作为第一图像;区域摄像头,其扫描所述基板、并且获得被滴中所述墨滴的所述基板的图像作为第二图像;数据分析部,其用于接收从所述线扫描摄像头和所述区域摄像头拍摄的所述第一图像和所述第二图像的拍摄数据、并且通过分析所述拍摄数据判断滴中于所述基板的所述墨滴的缺陷存在与否。

[0012]

在一实施例中,所述数据分析部基于从所述区域摄像头获得的对第一基板的第二图像导出的所述墨滴的滴中坐标,校正所述线扫描摄像头获得的对所述第一基板的第一图

像。

[0013]

在一实施例中,所述数据分析部保存根据校正的校正值,基于所述校正值,校正所述线扫描摄像头获得的对第二基板的第二图像。

[0014]

在一实施例中,所述缺陷存在与否可通过所述墨滴的滴中位置的准确与否进行判断。

[0015]

在一实施例中,所述喷嘴头单元包括多个喷嘴,所述多个喷嘴向所述基板滴中多个墨滴。

[0016]

在一实施例中,所述缺陷存在与否可通过所述墨滴的滴中位置的准确与否进行判断;在所述墨滴的位置超出正常滴中位置的情况下,在所述多个喷嘴中,将与超出所述正常滴中位置的所述墨滴对应的喷嘴判定为存在缺陷。

[0017]

在一实施例中,所述数据分析部基于从所述区域摄像头获得的对第一基板的第二图像导出的所述墨滴的滴中坐标,对所述第一图像的第一轴方向及与所述第一轴垂直的第二轴方向,执行按比例进行线性校正的第一校正。

[0018]

在一实施例中,所述数据分析部在执行所述第一校正之后,按区间采样从所述线扫描摄像头获得的对第一基板的所述第一图像和所述区域摄像头获得对所述第一基板的所述第二图形导出的图像;基于所述采样的图像,对执行所述第一校正的第一图像进行一维线性校正。

[0019]

在一实施例中,所述墨滴为在液晶、培养液或溶剂中混合颜料离子的墨水。

[0020]

在一实施例中,所述基板为作为测试用基板提供的透光的玻璃。

[0021]

本发明提供一种在测量从通过喷墨方式向基板上排放墨滴的喷嘴头单元排放并且滴中于所述基板的墨滴的状态的方法。在一实施例中,一种墨滴滴中状态测量方法,其包括:利用线扫描摄像头扫描所述基板,以获得被滴中所述墨滴的所述基板的图像作为第一图像的步骤;利用区域摄像头扫描所述基板,以获得被滴中所述墨滴的所述基板的图像作为第二图像的步骤;及接收从所述线扫描摄像头和所述区域摄像头拍摄的所述第一图像和所述第二图像的拍摄数据,通过处理和分析所述拍摄数据判断滴中于所述基板的所述墨滴的缺陷存在与否的步骤。

[0022]

在一实施例中,所述拍摄数据的处理为基于从所述区域摄像头获得的对第一基板的第二图像导出的所述墨滴的滴中坐标,校正所述线扫描摄像头获得的对所述第一基板的第一图像。

[0023]

在一实施例中,保存根据校正的校正值,基于所述校正值,校正所述线扫描摄像头获得的对第二基板的第二图像。

[0024]

在一实施例中,所述缺陷存在与否可通过所述墨滴的滴中位置的准确与否进行判断。

[0025]

在一实施例中,所述喷嘴头单元包括多个喷嘴,所述多个喷嘴向所述基板滴中多个墨滴。

[0026]

在一实施例中,所述缺陷存在与否可通过所述墨滴的滴中位置的准确与否进行判断;在所述墨滴的位置超出正常滴中位置的情况下,在所述多个喷嘴中,将与超出所述正常滴中位置的所述墨滴对应的喷嘴判定为存在缺陷。

[0027]

在一实施例中,所述拍摄数据的处理为基于从所述区域摄像头获得的对第一基板

的第二图像导出的所述墨滴的滴中坐标,对所述第一图像的第一轴方向及与所述第一轴垂直的第二轴方向,执行按比例进行线性校正的第一校正。

[0028]

在一实施例中,在执行所述第一校正之后,按区间采样从所述线扫描摄像头获得的对第一基板的所述第一图像和所述区域摄像头获得对所述第一基板的所述第二图形导出的图像;基于所述采样的图像,对执行所述第一校正的第一图像进行一维线性校正。

[0029]

在一实施例中,所述墨滴为在液晶、培养液或溶剂中混合颜料离子的墨水;所述基板为作为测试用基板提供的透光的玻璃。

[0030]

根据本发明另一观点的墨滴滴中状态测量装置,其包括:喷嘴头单元,其用于通过喷墨方式向基板排放墨滴;喷嘴检查单元,其用于检查从所述喷嘴头单元排放并且滴中于所述基板的墨滴的状态;其中,所述喷嘴检查单元包括:线扫描摄像头,其扫描所述基板、并且获得被滴中所述墨滴的所述基板的图像作为第一图像;区域摄像头,其扫描所述基板、并且获得被滴中所述墨滴的所述基板的图像作为第二图像;数据分析部,其用于接收从所述线扫描摄像头和所述区域摄像头拍摄的所述第一图像和所述第二图像的拍摄数据,通过分析所述拍摄数据判断滴中于所述基板的所述墨滴的缺陷存在与否;所述数据分析部基于从所述区域摄像头获得的对第一基板的第二图像导出的所述墨滴的滴中坐标,校正所述线扫描摄像头获得的对所述第一基板的第一图像;保存根据校正的校正值,基于所述校正值,校正所述线扫描摄像头获得的对第二基板的第二图像。

[0031]

[发明的技术效果]

[0032]

根据本发明的实施例,可有效地测量基板。

[0033]

根据本发明的实施例,可在提高墨滴滴中状态的检查的测量准确度的同时,缩短测量所需的时间以提高生产性。本发明的效果不限于上述效果,未提及的效果可通过本说明书及所附的附图,能够被本领域技术人员明确理解。

附图说明

[0034]

图1为本发明一实施例的喷墨设备的结构示意图;

[0035]

图2为本发明一实施例的墨水排放部的斜视图;

[0036]

图3为从平面观察的本发明一实施例的头和墨水从头排放并且滴中于测试用基板g的状态的一例示意图;

[0037]

图4为本发明一实施例的具备线扫描摄像头和区域摄像头的测量装置的概略结构图;

[0038]

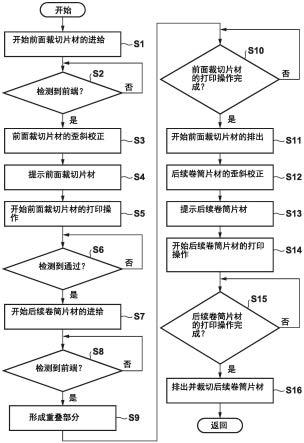

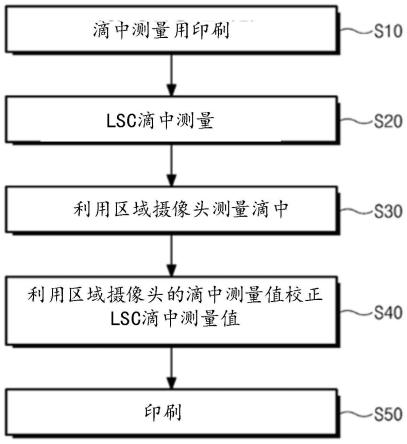

图5为表示本发明一实施例的墨滴滴中状态测量方法的流程图;

[0039]

图6为本发明一实施例的由线扫描摄像头扫描墨水滴中状态的示意图;

[0040]

图7为表示通过线扫描摄像头拍摄到的如图6所示的一例的墨水滴中状态的图像的示意图;

[0041]

图8为本发明另一实施例的由线扫描摄像头扫描墨水滴中状态的示意图;

[0042]

图9为表示通过线扫描摄像头拍摄到的如图8所示的一例的墨水滴中状态的图像的示意图;

[0043]

图10为表示被线扫描摄像头拍摄到的图像的误差的线型性和非线型性的曲线图;

[0044]

图11为表示第一次调整具有图10的线型性的误差的状态的曲线图;

[0045]

图12为表示在第一次调整具有图10的线型性的误差之后,进行第二次调整的状态的曲线图。

[0046]

*附图标记*

[0047]

1:喷墨设备

[0048]

10:墨水排放部

[0049]

100:基板支承单元

[0050]

400:喷嘴头单元

[0051]

700:控制单元

具体实施方式

[0052]

下面,结合附图对本发明的实施例进行详细说明。前述的本发明的实施例索要解决的课题、课题解决方案及效果,将通过所附的附图和相关实施例变得更加明了。为明确的说明,各附图可部分省略或夸张表示。需要注意的是在给各附图中的结构赋予标记时,即使在不同的图中,也尽量给相同的结构赋予相同的标记。另外,在详细说明本发明实施例的过程中,若认为对相关已公开功能或结构的具体说明有碍于对本发明的理解,则将省略其详细说明。另外,对起到类似的功能及作用的部分,在全部附图中使用相同的标记。

[0053]

说“包括”某个构件时,除非有预期相反的记载,不是排出其他构件,而是还可包括其他构件。具体而言,“包括”或“拥有”等术语表示存在说明书上记载的特征、数字、步骤、运行、结构、部件或它们的组合,而非预先排除一个或以上的其他特征、数字、步骤、运行、结构、部件或它们的组合的存在或附加可能性。

[0054]

在语境中没有明显的区别,则单数的记载包含复数的含义。另外,为更加明确的说明,附图中的要素的形状及大小等可被夸张。

[0055]

输入“及/或”包括该所列项目中的某一个及一个以上的所有组合。另外,在本说明书中,“连接”及“结合”等术语不仅表示a部件和b部件直接连接的情况,还表示在a部件和b部件之间添加c部件,以间接连接a部件和b部件的情况。

[0056]

下面,对通过排放液滴的喷墨方式对目标涂布墨水的设备及利用该设备对目标涂布墨水的方法进行说明。

[0057]

上述对象可以是显示面板的色滤片基板或oled基板,但非限制。另外,上述墨水可为在液晶、培养液或溶剂中混合颜料离子的红色(r)、绿色(g)、蓝色(b)的墨水,但非限制。上述培养液可以使用聚酰亚胺(polyimide)。

[0058]

上述培养液可涂布于色滤片基板或tft基板的前面,而墨水可涂布于色滤片基板或tft基板的前面。墨水可涂布于在色滤片基板上以格栅形状的图案排列的黑底的内部区域。

[0059]

图1为本发明一实施例的喷墨设备的结构示意图。

[0060]

如图1所示,喷墨设备1包括墨水排放部10、基板移送部20、装载部30、卸载部40、墨水供应部50及主控制部90。墨水排放部10和基板移送部20可沿第一方向i排成一列,相互之间相邻而设。在以墨水排放部10为中心与基板移送部20相对的位置,具备墨水供应部50和主控制部90。墨水供应部50和主控制部90可沿第二方向ii排成一列。在以基板移送部20为中心与墨水排放部10相对的位置,具备装载部30和卸载部40。装载部30和卸载部40可沿第

二方向ii排成一列。

[0061]

在此,第一方向i为墨水排放部10和基板移送部20的排列方向,第二方向ii为在水平面上垂直于第一方向i的方向,而第三方向iii为垂直于第一方向i和第二方向ii的方向。

[0062]

要涂布墨水的基板运入装载部30。基板移送部20将运入装载部30的基板移送至墨水排放部10。墨水排放部10从墨水供应部50获得墨水的供应,通过排放液滴的喷墨方式向基板上排放墨水。结束墨水排放之后,基板移送部20将基板从墨水排放部10移送至卸载部40。涂布完墨水的基板从卸载部40运出。主控制部90控制墨水排放部10、基板移送部20、装载部30、卸载部40及墨水供应部50的整体运行。

[0063]

图2为本发明一实施例的墨水排放部10的斜视图。

[0064]

如图2所示,墨水排放部10包括底座b、基板支承单元100、门架200、门架移动单元300、喷嘴头单元400、头移动单元500、墨水供应单元600、控制单元700、墨水排放量测量单元800、头清洗单元900及喷嘴检查单元1000。

[0065]

底座b可以是具备一定厚度的正方体形状。底座b的上面具备基板支承单元100。基板支承单元100具备用于放置基板s的支承板110。支承板110可以是矩形形状的板。在支承板110的下面,连接旋转驱动部件120。旋转驱动部件120可以是旋转马达。旋转驱动部件120以垂直于支承板110的旋转中心轴为中心旋转支承板110。

[0066]

若支承板110通过旋转驱动部件120旋转,则基板s可通过支承板110的旋转进行旋转。在形成于要涂布墨水的基板的单元的长边朝第二方向ii的情况下,旋转驱动部件120可旋转基板以使单元的长边方向朝第一方向i。

[0067]

支承板110和旋转驱动部件120可通过直线驱动部件130沿第一方向i直线移动。直线驱动部件130包括滑块132和导引部件134。旋转驱动部件120安装于滑块132的上面。导引部件134在底座b的上面中心部沿第一方向i伸长。滑块132中可内置线性马达(未图示),滑块132可通过线性马达沿导引部件134沿第一方向i直线移动。

[0068]

门架200具备于支承板110移动的路径的上部。门架200从底座b的上面沿上部方向相隔而设,门架200设置成长度方向朝向第二方向ii。喷嘴头单元400通过头异动单元500结合于门架200。可通过头移动单元500沿门架的长度方向,即第二方向ii直线移动,也可沿第三方向iii直线移动。

[0069]

门架移动单元300沿第一方向i直线移动门架200,或旋转门架200以使门架200的长度方向朝向倾斜于第一方向ii的方向。通过门架200的旋转,喷嘴头单元400的喷嘴(未图示),对齐于倾斜于第一方向i的方向。

[0070]

门架移动单元300可以门架200的一端作为旋转中心旋转门架200的另一端。与此相反,门架移动单元300也可以门架200的中心作为旋转中心旋转门架200。

[0071]

门架移动单元300包括第一驱动单元和第二驱动单元。第一驱动单元具备于作为旋转中心的门架的一端,而第二驱动单元具备于门架200的另一端。

[0072]

喷嘴头单元400向基板排放墨水的液滴。喷嘴头单元400可提供多个。如图2所示的实施例提供三个喷嘴头单元400a、400b、400c,但非限制。喷嘴头单元400可沿第二方向ii成一列并行排列并结合于门架200。

[0073]

在喷嘴头单元400的底面,具备排放墨水的液滴的多个喷嘴(未图示)。例如,各头可提供128个或256个喷嘴。喷嘴可按固定间距成一列设置。

[0074]

头移动单元500可各具备于喷嘴头单元400。在本实施例中,因具备三个喷嘴头单元400a、400b、400c,头移动单元500也对应于头的数量具备三个。与此相反,头移动单元500可具备一个,此时,喷嘴头单元400可成一体移动,而非单独移动。头移动部件500沿门架的长度方向,即第二方向ii直线移动喷嘴头400,或沿第三方向iii直线移动。

[0075]

墨水供应单元600安装于头移动单元500,并保存供应至喷嘴头单元400的墨水。墨水供应单元600可按照控制单元700的控制,将墨水供应至喷嘴头单元400。墨水供应单元600在内部维持固定量保存墨水,以向喷嘴头单元400供应固定量的墨水。

[0076]

控制单元700安装于头移动单元500,控制向喷嘴头单元400的墨水供应、压力控制和排放量控制等动作。根据一例,通过调节喷嘴头单元400a、400b、400c中部分喷嘴的墨水排放量,控制形成向基板s排放的墨水的边界。

[0077]

墨水排放量测量单元800测量喷嘴头单元400的墨水排放量。因如图2所示的实施例具备三个喷嘴头单元400a、400b、400c,墨水排放量测量单元800也可对应喷嘴头单元的数量具备三个墨水排放量测量单元800a、800b、800c。

[0078]

墨水排放量测量单元800a、800b、800c对每个喷嘴头单元400a、400b、400c测量从全部喷嘴排放的墨水量。通过测量喷嘴头单元400a、400b、400c的墨水排放量,可大致确认喷嘴的异常与否。即若测量喷嘴头单元400a、400b、400c的墨水排放量超过标准值,则可判定喷嘴中的至少一个异常。

[0079]

喷嘴头单元400a、400b、400c可通过门架移动单元300和头移动单元500沿第一方向i和第二方向ii移动,从而位于墨水排放量测量单元800a、800b、800c的上部。头移动单元500可沿第三方向iii移动喷嘴头单元400a、400b、400c,以调节喷嘴头单元400a、400b、400c和墨水排放量测量单元800a、800b、800c的上下方向距离。

[0080]

喷嘴检查单元1000通过光学检查确认具备于喷嘴头单元400a、400b、400c的个别喷嘴的异常与否。在墨水排放量测量单元800大致确认喷嘴的异常与否的结果表明,可以判定非特定喷嘴异常时,喷嘴检查单元1000在确认个别喷嘴的异常与否的同时,进行对喷嘴的全量检查。

[0081]

喷嘴检查单元1000可设置于底座b上的基板支承单元100一侧。喷嘴头单元400a、400b、400c可通过门架移动单元300和头移动单元500沿第一方向i和第二方向ii移动,从而位于喷嘴检查单元1000的上部。头移动单元500可沿第三方向iii移动喷嘴头单元400a、400b、400c,以调节喷嘴头单元400a、400b、400c和喷嘴检查单元1000的上下方向距离。

[0082]

头清洗单元900执行净化工艺和吸入工艺。净化工艺是用高压喷射收容于喷嘴头单元400a、400b、400c的内部的墨水的一部分的工艺。吸入工艺是吸入去除净化工艺之后残留于喷嘴头单元400a、400b、400c的喷嘴面的墨水的工艺。

[0083]

头清洗单元900可设置于底座b上的基板支承单元100一侧。根据一例,头清洗单元900可沿第二方向ii与喷嘴检查单元1000并排设置。基板s可放置于基板支承单元100沿第一方向ii移动。随着上述基板s的移动,喷嘴头单元400可向基板s涂布墨水。

[0084]

根据实施例,替代基板支承单元100沿第一方向i移动,也可使喷嘴头单元400沿第一方向i的相反方向移动来涂布墨水。此时,为喷嘴头单元400的移动,可使装设上述喷嘴头单元400的门架200移动。上述喷嘴头单元400可具备多个喷嘴。

[0085]

各喷嘴可排放规定量的墨水,以在基板s上涂布墨水。上述多个喷嘴在喷嘴头单元

400成一列设置,可随着上述基板s沿第一方向i移动,向整个基板s涂布墨水。

[0086]

下面,结合图3至图12说明可具备于本发明一实施例的喷嘴检查单元1000的能够测量墨滴的滴中状态的测量装置。

[0087]

图3为从平面观察的本发明一实施例的头和墨水从头排放并滴中于测试用基板g的状态的一例示意图。图4为本发明一实施例的具备线扫描摄像头和区域摄像头的测量装置的概略结构图。

[0088]

如图4所示,本发明的测量装置包括线扫描摄像头1100和区域摄像头1200。线扫描摄像头1100和区域摄像头1200安装于测试用基板g的上部。测试用基板g可以是透光的玻璃(glass)。测试用基板g的下部,可安装照明。线扫描摄像头1100使用多个横向像素纵向只以一条线具备的图像传感器,以线为单位获取影像。区域摄像头1200使用具备多个横向像素和多个纵向像素的图像传感器。

[0089]

线扫描摄像头1100可使用一个,也可使用多个。线扫描摄像头1100的感光单元可存在各种形式,从而根据使用何种线扫描摄像头,上述线扫描摄像头可以使用多个或只使用一个。在使用多个线扫描摄像头的情况下,线扫描摄像头根据拍摄的线成一列设置。因线扫描摄像头1100的感光单元比显示面板的各单位像素或滴中的一个墨滴更细微,从而可更细微拍摄滴中的墨滴。

[0090]

测试用基板g被可移动的支承部件(未图示)支承,线扫描摄像头1100安装于测试用基板g的上部且对测试用基板g相对移动的同时,拍摄整个测试用基板g。根据另一例,线扫描摄像头1100被移动手段(未图示)支承且可进行移动,安装于测试用基板g的上部且对测试用基板g相对移动的同时,拍摄整个测试用基板g。

[0091]

通过线扫描摄像头1100及区域摄像头1200拍摄的图像,经数据收集部1310,在数据分析部1320分析缺陷存在与否。经数据分析部1320分析的缺陷信息换算为坐标值,并通过显示装置显示给用户。数据分析部1320执行将要后述的方法。数据收集部1310及数据分析部1320可包括cpu(central processing unit)、rom(read only memory)及ram(random access memory)。

[0092]

图5为表示本发明一实施例的墨滴滴中状态测量方法的流程图。结合图5对一实施例的墨滴滴中状态测量方法进行说明。根据本发明的实施例,在相互比较利用线扫描摄像头1100及区域摄像头1200各对相同的样品(测试用基板)进行测量的数据之后,分析不同点。根据本发明的主要技术特征,在利用线扫描摄像头拍摄基板时,沿x、y方向分析测量期间会产生影响的因子,利用通过区域摄像头拍摄的图像计算校正值。

[0093]

在具体的实施例中,为在确认喷嘴头单元400的个别喷嘴的异常与否的同时,进行对喷嘴的检查,向测试用基板g滴落墨滴进行滴中测量用印刷(s10)。通过线扫描摄像头1100获得滴中墨滴的测试用基板g的图像(s20)。另外,通过区域摄像头1200获得滴中墨滴的测试用基板g的图像(s30)。

[0094]

线扫描摄像头1200虽然准确,但速度慢。线扫描摄像头1100在获得用于测量利用多个头和喷嘴滴中的墨滴的图像时,虽然能够通过扫描方式进行高速拍摄,但对测量仪的可靠性不足。具体而言,较之区域摄像头1200,线扫描摄像头1100虽然测量速度快,但因分辨率差,可靠性不足。例如,在只利用通过线扫描摄像头1100测量的数据进行对实际像素(pixel)的印刷(printing)时,发生滴中错误或墨滴的滴中按一定间隔偏移的现象(向前或

向后)。

[0095]

根据本发明的实施例,利用通过区域摄像头1200获得的滴中墨滴的测试用基板g的图像的滴中测量值,校正线扫描摄像头1100的滴中测量值(s40)。滴中测量值校正分x方向和y方向实施。校正通过线扫描摄像头1100获得的滴中墨滴的测试用基板g的图像的滴中测量值之后,通过喷嘴头单元400的个别喷嘴的异常与否判断缺陷存在与否,实施印刷(s50)。之后,在通过对喷墨设备1的墨水排放部10的维护等过程,构成装置的各结构中的某一个以上的硬件重新被整修之前,利用线扫描摄像头1100进行之后进行的对喷嘴的检查,并利用校正值校正拍摄的图像。利用本发明的实施例的测量及校正方法,可提高通过线扫描摄像头1100测量的数据的准确度。在一例中,通过线扫描摄像头1100获得的分辨率能够提高两倍左右,而测量速速能够维持线扫描摄像头1100的测量速度。

[0096]

图6为本发明一实施例的由线扫描摄像头扫描墨水滴中状态的示意图。结合图6进行说明。根据实施例,对于测试用基板g,墨滴处于沿x方向以0.2000mm间距滴中,而沿y轴方向以0.1692mm间距滴中的状态。利用沿y轴方向相对移动的同时拍摄测试用基板g的线扫描摄像头1100,拍摄以上述状态滴中的墨滴。线扫描摄像头虽然能够获得测量所需的快的拍摄速度,但较之区域摄像头,其分辨率差。在本发明的实施例中,线扫描摄像头以使用分辨率为2μm的摄像头为例进行说明。

[0097]

图7为表示通过线扫描摄像头拍摄到的如图6所示的一例的墨水滴中状态的图像的示意图。根据图7观察使用线扫描摄像头1100拍摄的图像。与图6中实际滴中的墨滴的位置不同,根据图7观察到的图像,相对于y方向存在微米单位的测量误差。

[0098]

图8为本发明另一实施例的由线扫描摄像头扫描墨水滴中状态的示意图。结合图8进行说明。根据实施例,对于测试用基板g,墨滴处于沿x方向以0.2000mm间距滴中,而沿y轴方向以0.1692mm间距滴中的状态。利用沿y轴方向相对移动的同时拍摄测试用基板g的线扫描摄像头1100,拍摄以上述状态滴中的墨滴。在本例中,线扫描摄像头1100处于没有沿x轴方向成一条直线安装的状态。

[0099]

图9为表示通过线扫描摄像头拍摄到的如图8所示的一例的墨水滴中状态的图像的示意图。根据图9观察使用线扫描摄像头1100拍摄的图像。与图8中实际滴中的墨滴的位置不同,根据图9观察到的图像,虽然准确测量了相对于y方向的墨滴间的间距,但与实际滴中的墨滴的图案不同,墨滴没有沿x方向成一条直线,墨滴间的沿x方向的间距存在测量误差。

[0100]

如图7和图9所示的测量误差在如下情况下发生:η线扫描摄像头1100的ccd没有相对于x轴方向完全成一列安装时;

è

线扫描摄像头1100的ccd和测试基板g的z轴距离不完全相同时;

é

线扫描摄像头1100和测试用基板g的相对移动速度和拍摄速度不同时;

ê

线扫描摄像头1100的ccd本身存在缺陷时。

[0101]

因η产生的误差,可通过利用通过线扫描摄像头1200拍摄的图像的,对整个x轴及y轴方向的线型校正解决(第一校正)。因

é

产生的误差,可通过沿y轴方向进行采样,对采样的图像实施一维线型补偿解决(第二校正)。

[0102]

图10为表示被线扫描摄像头拍摄到的图像的误差的线型性和非线型性的曲线图。通过线扫描摄像头拍摄的图像,根据硬件(例如,线扫描摄像头、支承部件的准确位置与否等)的安装状态,其误差存在线型性。另外,通过线扫描摄像头拍摄的图像,因ccd自身的误

差及/或线扫描摄像头1100和测试用基板ge相对移动速度的不同,其误差存在非线型性。

[0103]

图11为表示第一次调整具有图10的线型性的误差的状态的曲线图。对包含存在线型性和非线型性的误差的通过线扫描摄像头拍摄的图像,对整个x轴方向和y轴方向成比例实施线型校正,以消除倾斜(上述第一校正)。

[0104]

图12为表示在第一次调整具有图10的线型性的误差之后,进行第二次调整的状态的曲线图。对整个x轴方向和y轴方向成比例实施线型校正之后,沿y轴方向采样,对采用的图像按区间实施一维线型补偿,以消除非线性误差,从而减少误差(上述第二校正)。此时,采样间距越小,误差值也越小。

[0105]

在本发明实施例中,利用通过上述方法校正通过线扫描摄像头1100获得图像进行校正的数据,判断喷嘴的缺陷存在与否。喷嘴的缺陷存在与否可通过上述墨滴的滴中位置的准确与否进行判断。在从经校正的图像中检测出的墨滴的位置超出正常滴中位置的情况下,在具备于喷嘴头单元400的多个喷嘴中,将与超出正常滴中位置的墨滴对应的喷嘴判定为存在缺陷。

[0106]

在通过上述方法校正通过线扫描摄像头获得的图像之后,保存校正值,之后,在通过对喷墨设备1的墨水排放部10的维护等过程,构成装置的各结构中的某一个以上的硬件重新被整修之前,利用线扫描摄像头1100进行之后进行的对喷嘴的检查,并利用校正值校正拍摄的图像。

[0107]

上述详细说明是对本发明的示例。另外,上述内容只是对本发明的较佳实施方式进行了说明,而本发明可在各种其他组合、变更环境中使用。即可在本发明提供的发明的概念范围、描述的内容和均等的范围及/或本领域技术或知识范围内进行变更或修改。所述实施例说明用户实现本发明的技术思想的最佳状态,但也可以进行本发明的具体应用领域及用途所需的各种变更。因此,上述对本发明的详细说明并非限制本发明。另外,所附权利要求书应理解成还包括其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。