1.本公开涉及一种基板干燥方法和基板干燥装置。

背景技术:

2.近年来,在半导体装置的制造中进行超临界干燥处理,在超临界干燥处理中,使上表面被处理液润湿的基板与超临界状态的处理流体接触,来通过超临界状态的处理流体置换处理液,由此使基板干燥。在专利文献1中,记载了一种超临界干燥方法和用于实施该方法的装置。在专利文献1中记载了:首先从下部供给端口向腔室(处理容器)内供给超临界流体,在腔室内的压力达到临界压力之后,从上部供给端口以大流量向腔室供给超临界流体。使从下部供给端口喷出的超临界流体不直接到达基板,而是在撞到遮挡板之后扩散至腔室内。另一方面,从上部供给端口喷出的超临界流体被设置为直接去向基板的表面。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2013-251550

技术实现要素:

6.发明要解决的问题

7.本公开提供一种能够减少在使用超临界状态的处理流体使基板干燥时在基板上产生的微粒量的技术。

8.用于解决问题的方案

9.根据一个实施方式,提供一种使用基板处理装置执行的基板处理方法,所述基板处理装置具备:处理容器,其用于收容基板;基板保持部,其在所述处理容器内将所述基板以形成有液膜的所述基板的表面朝向上的状态水平地保持;主供给线路,其与供给超临界状态的处理流体的处理流体供给部连接;第一分支供给线路和第二分支供给线路,所述第一分支供给线路和所述第二分支供给线路是在设定于所述主供给线路的第一分支点处从所述主供给线路分支出来的分支供给线路;第一喷出部,其与所述第一分支供给线路连接,将从所述第一分支供给线路输送来的处理流体朝向所述处理容器内的、被所述基板保持部保持的基板的下方的空间喷出;第二喷出部,其与所述第二分支供给线路连接,将从所述第二分支供给线路输送来的处理流体朝向所述处理容器内的、所述基板的表面的上方的空间喷出;排出部,其从所述处理容器排出处理流体;以及排出线路,其与所述排出部连接,所述基板处理方法包括以下工序:升压工序,在形成有所述液膜的所述基板被所述基板保持部保持并被收容于所述处理容器内的状态下,通过向所述处理容器内供给处理流体来使所述处理容器内的压力上升至预先决定的处理压力;以及流通工序,在所述升压工序之后,一边将所述处理容器内的压力维持为所述处理压力,一边从所述第二喷出部向所述处理容器内供给处理流体并且从所述排出部排出所述处理容器内的处理流体,其中,所述升压工序包括以下阶段:第一升压阶段,通过从所述第一喷出部向所述处理容器内供给处理流体,来使

所述处理容器内的压力上升至预先决定的切换压力;以及第二升压阶段,在所述第一升压阶段之后,通过从所述第二喷出部向所述处理容器内供给处理流体,来使所述处理容器内的压力从所述切换压力上升至所述处理压力。

10.发明的效果

11.根据本公开,能够减少在使用超临界状态的处理流体使基板干燥时在基板上产生的微粒量。

附图说明

12.图1是一个实施方式所涉及的超临界干燥装置的配管系统图。

13.图2a是表示第二喷出部的具体结构的一例的从上方观察到的概要图。

14.图2b是表示第二喷出部的具体结构的一例的从侧方观察到的概要图。

15.图3a是表示一个实施方式所涉及的超临界干燥方法的一系列过程的作用图。

16.图3b是表示一个实施方式所涉及的超临界干燥方法的一系列过程的作用图。

17.图3c是表示一个实施方式所涉及的超临界干燥方法的一系列过程的作用图。

18.图3d是表示一个实施方式所涉及的超临界干燥方法的一系列过程的作用图。

19.图3e是表示一个实施方式所涉及的超临界干燥方法的一系列过程的作用图。

20.图3f是表示一个实施方式所涉及的超临界干燥方法的一系列过程的作用图。

21.图4是变形实施方式所涉及的超临界干燥装置的概要图。

具体实施方式

22.参照附图来说明作为基板处理装置的一个实施方式的超临界干燥装置。超临界干燥装置能够使用于进行超临界干燥处理,在超临界干燥处理中,使用超临界状态的处理流体(例如二氧化碳)使在表面附着有液体(例如ipa(异丙醇))的液膜的基板w干燥。基板w例如为半导体晶圆,也可以为在半导体装置制造的技术领域中使用的其它种类的基板(玻璃基板、陶瓷基板)等。超临界干燥技术由于不会对图案作用能使图案倒塌的表面张力,因此能够有利地使用于形成有精细且深宽比高的图案的基板的干燥中。

23.如图1所示,超临界干燥装置具备在内部进行超临界干燥处理的处理单元10。处理单元10具有处理容器12、以及在处理容器12内保持基板w的基板保持托盘14(以下简称为“托盘14”)。

24.在一个实施方式中,托盘14具有将设置于处理容器12的侧壁的开口封闭的盖部16、以及与盖部16连结的沿水平方向延伸的基板支承板(基板保持部)18(以下简称为“板18”)。基板w以表面(形成有器件或图案的面)朝向上的状态被水平地载置在板18上。板18例如为长方形或正方形。板18的面积比基板w大,在将基板w载置于板18上的规定位置后,当从板18的正下方观察时,基板w被板18完全覆盖。

25.托盘14能够通过未图示的托盘移动机构在处理位置(闭位置)与基板交接位置(开位置)之间沿水平方向移动。在处理位置处,板18位于处理容器12的内部空间内,并且盖部16将处理容器12的侧壁的开口关闭(图1所示的状态)。在基板交接位置,板18处于处理容器12之外,能够在板18与未图示的基板搬送臂之间进行基板w的交接。托盘14的移动方向例如为图1的左右方向。托盘14的移动方向也可以为图1的纸面垂直方向,在该情况下,盖部16能

够设置于板18的图中深远侧或近前侧。

26.在托盘14处于处理位置时,在处理期间,处理容器12的内部空间被板18分割为存在基板w的板18的上方的上方空间12a和板18的下方的下方空间12b。但是,上方空间12a和下方空间12b并不完全分离。在处于处理位置的托盘14的周缘部与处理容器12的内壁面之间形成有作为使上方空间12a与下方空间12b连通的连通通路的间隙。并且,在板18的盖部16附近的位置处设置有使上方空间12a与下方空间12b连通的贯通孔。

27.如上述那样,如果处理容器12的内部空间被分割为上方空间12a和下方空间12b,并且设置有使上方空间12a与下方空间12b连通的连通通路,则托盘14(板18)可以构成为不可移动地固定在处理容器12内的基板载置台(基板保持部)。在该情况下,在打开了设置于处理容器12的未图示的盖的状态下,未图示的基板搬送臂进入容器主体内,来在基板载置台与基板搬送臂之间进行基板w的交接。

28.处理容器12具有第一喷出部21和第二喷出部22,所述第一喷出部21和第二喷出部22用于将从超临界流体(处于超临界状态的处理流体)的供给源30供给来的处理流体(在此为二氧化碳(方便起见,也记载为“co

2”))喷出至处理容器12的内部空间。

29.第一喷出部21设置于处于处理位置的托盘14的板18的下方。第一喷出部21向下方空间12b内且板18的下表面喷出co2。第一喷出部21能够由形成于处理容器12的底壁的贯通孔构成。第一喷出部21也可以为安装于处理容器12的底壁的喷嘴体。

30.第二喷出部22被设置为位于在处于处理位置的托盘14的板18上载置的基板w的侧方。第二喷出部22例如能够设置于处理容器12的一个侧壁(第一侧壁)或其附近。第二喷出部22向上方空间12a内且基板w的表面的稍靠上方的区域供给co2。优选的是,第二喷出部22构成为能够使co2在基板w的上方的区域遍及基板w的整个直径地大致均匀地沿基板w的上表面(表面)流动。在后文中叙述第二喷出部22的具体的结构例。

31.处理容器12还具有从处理容器12的内部空间排出处理流体的流体排出部24。流体排出部24能够与第二喷出部22同样地形成为由穿设有多个孔的沿水平方向延伸的管状构件构成的头部。流体排出部24例如能够设置于处理容器12的与设置有第二喷出部22的第一侧壁相反一侧的侧壁(第二侧壁)或其附近。

32.流体排出部24只要处于使从第二喷出部22供给至处理容器12内的co2在流经处于板18上的基板w的上方的区域之后从流体排出部24排出的位置即可,能够配置于任意位置。即,例如流体排出部24可以设置于处理容器12的底部的第二侧壁附近的位置处。在该情况下,co2在流经上方空间12a内的基板w的上方的区域之后,通过设置于板18的周缘部的连通通路(或者形成于板18的贯通孔)并流入下方空间12b,之后从流体排出部24排出。

33.接着,说明在超临界干燥装置中对处理容器12进行co2的供给和排出的供给/排出系统。在图1所示的配管系统图中,用圆圈包围起来的t所表示的构件为温度传感器,用圆圈包围起来的p所表示的构件为压力传感器。标注有标记olf的构件为节流孔(固定孔径),用于使在其下游侧的配管内流动的co2的压力下降至期望的值。用四边形包围起来的sv所表示的构件为安全阀(溢流阀),用于防止配管或处理容器12等超临界干燥装置的构成要素由于意外的过大压力发生破损。标注有标记f的构件为过滤器,用于去除co2中包含的微粒等污染物质。标注有标记cv的构件为单向阀(止回阀)。用圆圈包围起来的fv所表示的构件为流量计(流量表)。用四边形包围起来的h所表示的构件为用于对co2进行温度调节的加热

器。在需要将上述的各种构件中的某个个体与其它个体进行区别的情况下,在字母的末尾附加数字(例如“过滤器f2”)。标注有参照标记vn(n为自然数)的构件为开闭阀,在图1中描绘出10个开闭阀v1~v10。

34.超临界干燥装置具有作为超临界流体(超临界co2)的供给源(30)的超临界流体供给装置30。超临界流体供给装置30例如具有具备碳酸气体罐、加压泵、加热器等的公知的结构。超临界流体供给装置30具有能够以超过后述的超临界状态保证压力(具体地,约为16mpa)的压力送出超临界co2的能力。

35.超临界流体供给装置30与主供给线路32连接。co2从超临界流体供给装置30在超临界状态下流出至主供给线路32,但由于之后的膨胀或温度变化也可能成为气体状态。在本说明书中,被称作“线路”的构件能够由管(配管构件)构成。

36.主供给线路32在分支点(第一分支点)33处分支为第一供给线路(第一分支供给线路)34和第二供给线路(第二分支供给线路)36。第一供给线路34与处理容器12的第一喷出部21连接。第二供给线路36与处理容器12的第二喷出部22连接。

37.处理容器12的流体排出部24与排出线路38连接。在排出线路38中设置有压力调整阀40。通过调节压力调整阀40的开度,能够调节压力调整阀40的一次侧压力,从而能够调节处理容器12内的压力。另外,通过调节压力调整阀40的开度,也能够调节从处理容器12排出处理流体的排出速度。

38.图1中概要性地示出的控制部100基于处理容器12内的压力的测定值(pv)与设定值(sv)之间的偏差来对压力调整阀40的开度(具体地说,阀体的位置)进行反馈控制,以将处理容器12内的压力维持为设定值。作为处理容器12内的压力的测定值,例如如图1所示,能够使用设置于排出线路38的开闭阀v3与处理容器12之间的标注有参照标记ps的压力传感器的检测值。也就是说,处理容器12内的压力可以通过设置于处理容器12内的压力传感器来直接地测定,也可以通过设置于处理容器12之外(排出线路38)的压力传感器(ps)来间接地测定。压力调整阀40能够基于来自控制部100的指令值(非反馈控制)设定为固定开度。

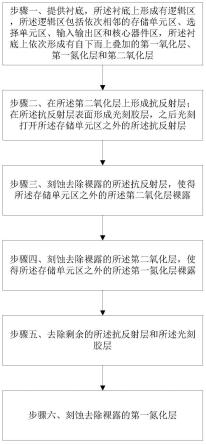

39.控制部100例如为计算机,具备运算部101和存储部102。在存储部102中保存用于控制在超临界干燥装置(或者包括超临界干燥装置的基板处理系统)中执行的各种处理的程序。运算部101通过读出并执行存储部102中存储的程序,来控制超临界干燥装置的动作。程序可以记录于计算机可读存储介质中,并被从该存储介质安装至控制部100的存储部102。作为计算机可读存储介质,例如有硬盘(hd)、软盘(fd)、光盘(cd)、磁光盘(mo)、存储卡等。

40.在设定在第一供给线路34上的分支点42处从第一供给线路34分支出旁通线路44。旁通线路44在设定于排出线路38的连接点(合流点)46处连接于排出线路38。连接点46处于压力调整阀40的上游侧。

41.在设定于排出线路38的压力调整阀40的上游侧的位置的分支点48处,从排出线路38分支出分支排出线路50。分支排出线路50的下游端例如向超临界干燥装置的外部的大气空间开放或者与工厂排气管连接。

42.在设定于排出线路38的分支点52处,从排出线路38分支出两个分支排出线路54、56。分支排出线路54、56的下游端再次与排出线路38合流。排出线路38的下游端例如与流体回收装置(未图示)连接。被流体回收装置回收的co2中包含的有用成分(例如ipa(异丙醇))

被适当地分离出来以供再利用。如图1所示,可以使分支排出线路50的下游端与排出线路38合流。

43.设定于第一供给线路34的分支点42与处理容器12之间的位置的合流点60与吹扫气体供给线路62连接。能够经由吹扫气体供给线路62向处理容器12供给吹扫气体。

44.从设定于主供给线路32的紧挨分支点(第一分支点)33的上游侧的位置的分支点(第二分支点)64处分支出用于排出处理流体的排出线路66。该排出线路66在下面被称作“降压线路66”,以区别于排出线路38。

45.参照图2a和图2b来说明第二喷出部22的结构的一例。第二喷出部22具有与第二供给线路36连接的管状构件221。管状构件221具有在处理容器12的内部空间(尤其是上方空间12a)露出的喷出区域222。在管状构件221的喷出区域222形成有多个喷出口223。第二供给线路36分支为两路,来与喷出区域222的两端连接。从第二供给线路36供给来的co2如图中箭头所示那样流动,被从喷出口223供给至处理容器12内。此外,第二喷出部22的结构不限定于图2a和图2b所记载的结构。

46.接着,参照图3a~图3f来说明使用了上述的超临界干燥装置的超临界干燥方法(基板处理方法)的一例。基于存储部102中存储的处理制程和控制程序,在控制部100的控制下自动地执行下面说明的过程。在图3a~图3f中,设为被涂成灰色的开闭阀为闭合状态,未被涂色的开闭阀为开启状态。

47.[搬入工序]

[0048]

在半导体晶圆等基板w的表面的图案的凹部内被ipa填充且在该基板w的表面形成有ipa的浆液(液膜)的状态下,通过未图示的基板搬送臂将该基板w载置到在基板交接位置处待机的托盘14的板18上。此外,该基板w例如为在未图示的单片式清洗装置中依次被实施了(1)湿蚀刻、药液清洗等药液处理、(2)通过冲洗液冲掉药液的冲洗处理、(3)将冲洗液置换为ipa并形成ipa的浆液(液膜)的ipa置换处理的基板。当载置有基板w的托盘14移动至处理位置时,在处理容器12内形成被密闭的处理空间,基板w位于处理空间内。

[0049]

[升压工序]

[0050]

接着,实施升压工序。升压工序被分类为初始的减速升压阶段和之后的通常升压阶段,通常,升压阶段进一步被分类为使用第一供给线路34的第一通常升压阶段和使用第二供给线路36的第二通常升压阶段。

[0051]

此外,在从升压工序的开始时间点起至减压工序的结束时间点为止的期间,开闭阀v6、v7、v8、v11始终为闭合状态,不提及这些开闭阀。此外,开闭阀v8也可以设为在升压/流通工序中始终闭合,在减压工序中为开启状态。从升压工序的开始时间点起至减压工序的结束时间点为止,开闭阀v8可以始终设为闭合状态,也可以根据需要在适当的定时设为开启状态。在将开闭阀v8设为开启状态的情况下,能够以不通过压力调整阀40的方式进行排气,因此能够缩短排气或减压时间。此外,在以下的说明中,以开闭阀v8始终为闭合状态为前提进行说明。

[0052]

《减速升压阶段》

[0053]

首先,如图3a所示,将开闭阀v2、v3、v6、v7设为闭合状态,将开闭阀v1、v4、v9、v10设为开启状态。在该减速升压阶段中,压力调整阀40的开度固定为与来自控制部100的开度指令值对应的适当的固定开度、例如2.5%。也就是说,不进行压力调整阀40的开度的反馈

控制(例如想要将压力调整阀40的一次侧压力维持为固定的控制)。在直至后述的第二通常升压阶段结束为止的期间,压力调整阀40的开度被维持为上述固定开度(但也可以变更)。

[0054]

从超临界流体供给装置30以超临界状态被送出至主供给线路32的co2的一部分(例如35%左右)从设置有节流孔olf的降压线路66排出,其余部分流入第一供给线路34。流入到第一供给线路34的co2的一部分(例如35%左右)经由第一喷出部21流入处理容器12内。另外,在第一供给线路34中流动的co2的其余部分不流向处理容器12,经过旁通线路44流入排出线路38、50,并被处于闭合状态的开闭阀v5~v8止住。

[0055]

此外,在此时,能够通过变更压力调整阀40的开度来调节流入处理容器12内的co2的流量与流过旁通线路44的co2的流量之比。

[0056]

在紧接减速升压阶段开始之后,从超临界流体供给装置30以超临界状态输送来的co2的压力逐渐下降,但在流入处于常压状态的体积较大的处理容器12内时,特别大幅地下降。即,在向处理容器12导入co2的导入初期,处理容器12内的co2的压力比临界压力(例如约8mpa)低,因此co2成为气体状态。第一供给线路34内的压力与处于常压状态的处理容器12内的压力之差非常大,因此在紧接减速升压阶段开始之后,co2以高流速流入处理容器12内。当co2(特别高速且为气体状态的co2)撞到基板w或者在基板w的附近流动时,有可能发生处于基板w的周缘部的ipa的浆液的崩解(局部的蒸发或波动),从而发生图案倒塌。

[0057]

在本实施方式中,由于在第一供给线路34中设置有节流孔(olf),因此co2从第一喷出部21流入处理容器12时的流速相比于没有节流孔的情况下的该流速低。因此,能够抑制基于上述机理发生的图案倒塌。

[0058]

另外,在本实施方式中,从第一喷出部21流入处理容器12的co2在撞到托盘14的板18之后,绕过板18并进入存在基板w的上方空间12a(参照图3a中的箭头)。因而,在气体状态的co2到达基板w附近时,co2的流速变得比较低。因此,能够抑制基于上述机理发生的图案倒塌。

[0059]

此外,即使为co2撞到至板18之后绕过板18并进入上方空间12a那样的情况,在流入处理容器12内的co2的流速高的情况下,到达基板w的周缘的附近的时间点的co2的流速也可能会高至产生图案倒塌的程度。然而,在本实施方式中,在减速升压阶段也就是向处理容器12导入co2的导入初期,将在主供给线路32中流动的co2的一部分释放至降压线路66中,并且将在第一供给线路34中流动的co2的一部分释放至旁通线路44。因此,从第一喷出部21流入处理容器12的co2的流速进一步下降,能够更可靠地防止基于上述机理发生的图案倒塌。

[0060]

仅在向处理容器12导入co2的导入初期可能会发生基于上述机理的图案倒塌。随着处理容器12内的压力升高,经由第一喷出部21流入处理容器12的co2的流速逐渐减小。因而,减速升压阶段执行比较短的时间、例如10秒~20秒左右就足够。作为一例,减速升压阶段实施约20秒,由此处理容器12的内压从常压上升至4mpa。

[0061]

作为设置减速升压阶段的其它优点,例如列举无需再使第一供给线路34的节流孔(olf)的直径极其小。由此,能够缩短从第一供给线路34向处理容器12供给co2时的升压时间。

[0062]

《第一通常升压阶段(第一升压阶段)》

[0063]

接着,如图3b所示,将开闭阀v10设为闭合状态,停止从主供给线路32经由降压线路66排出co2。从减速升压阶段向第一通常升压阶段的转变可以在从减速升压阶段开始起

经过规定时间(例如上述的20秒)后进行,也可以在处理容器12内的压力达到规定压力(例如上述的4mpa)时进行。例如能够通过设置于排出线路38的处于处理容器12的流体排出部24的附近的位置的压力传感器ps(以下也记载为“压力传感器ps12”)来检测处理容器12内的压力。

[0064]

在第一通常升压阶段,处理容器12内的压力以比减速升压阶段的升压速度高的升压速度上升与不经由降压线路66排出co2相应的量。与此相应地,下游端被开闭阀v5~v8止住的线路44、38、50、54、56内的压力也上升。

[0065]

当处理容器12内的压力超过co2的临界压力(约8mpa)时,存在于处理容器12内的co2(未与ipa混合的co2)成为超临界状态。当处理容器12内的co2成为超临界状态时,基板w上的ipa开始溶于超临界状态的co2。

[0066]

《降压阶段》

[0067]

在压力传感器ps12的检测值(也就是处理容器12内的压力)达到规定的切换压力即13mpa之后,如图3c所示,将开闭阀v9设为闭合状态,将开闭阀v10设为开启状态。使该状态持续短时间、例如0.5秒。由此,将第二供给线路36中的处于闭合状态的开闭阀v2的上游侧的位置和主供给线路32内的紧挨分支点33的上游侧的位置的压力降低至15mpa左右。

[0068]

在即将从第一通常升压阶段向第二通常升压阶段转变之前的时间点,第二供给线路36中的处于闭合状态的开闭阀v2的上游侧的位置和主供给线路32中的紧挨分支点33的上游侧的位置的内压例如约为17mpa,如上述那样,处理容器12内的压力例如为13mpa。与此相对地,设置于第二供给线路36的过滤器f(也称作“过滤器f2”)的耐压差例如为3mpa。当在该状态下突然将开闭阀v2开启时,对过滤器f2的两侧施加4mpa的压差,过滤器f2(过滤器元件)可能发生破损。与此相对地,通过执行上述的降压阶段,能够防止开启开闭阀v2时的过滤器f2的破损。此外,不应通过降压使开闭阀v2的一次侧压力比二次侧压力低。这是因为,这样的话,在开启了开闭阀v2时,co2(其含有包含微粒来源物质的ipa)会从处理容器12内流入第二喷出部22内。

[0069]

此外,关于想要避免含有ipa的co2从处理容器12流入第二喷出部22内的理由,在说明书结尾的实施方式的效果的说明中详细地进行了记载。

[0070]

在执行该降压阶段时,使开闭阀v1一直开启,以使co2向处理容器12的供给不停止。这是因为,当停止向处理容器12供给co2(其为比较高的温度)时,处理容器12内的co2被托盘14夺走热,可能会使处理容器12内的压力暂时下降。这是由于,在进行基板w的搬入和搬出时托盘14暴露在常温的大气气氛中,因此在面向处理容器12内的空间的构件(处理容器内壁、喷嘴等)之中温度是最低的。

[0071]

此外,在减速升压阶段开始时,在设置于第一供给线路34的过滤器f(也称作“过滤器f1”)中也可能发生同样的问题。然而,根据以下的理由,不会有超过过滤器f1的耐压差这样的压差施加于过滤器f1。(理由1)在减速升压阶段即将开始之前,开闭阀v9处于闭合状态,并且在主供给线路32中存在节流孔olf,因此在紧接将开闭阀v9转变为开启状态之后,主供给线路32中的该节流孔olf的下游侧的位置的内压不会立即升高。(理由2)在开启了开闭阀v10的状态下进行减速升压阶段,另外,在第一供给线路34中的过滤器f1的上游侧的位置设置有节流孔olf,由此过滤器f1的一次侧压力不会急剧地上升。

[0072]

《第二通常升压阶段(第二升压阶段)》

[0073]

在紧接降压阶段结束之后,如图3d所示,将开闭阀v1、v4、v10设为闭合状态,将开闭阀v2、v3、v5设为开启状态。于是,在主供给线路32中流动的co2经由第二供给线路36和第二喷出部22流入处理容器12内。co2已经不会经由第一供给线路36和第一喷出部21流入处理容器12内。通过像这样提前从第二喷出部22喷出co2,能够至少使从处理容器12流入第二喷出部22内的co2(其含有包含微粒来源物质的ipa)的量大幅度减少(在后文中叙述详情)。

[0074]

在第二通常升压阶段中,开闭阀v3、v5为开启状态,因此流入处理容器12内的co2的一部分被从排出线路38排出。从排出线路38排出的co2包含曾处于基板w的表面上的ipa。此时,压力调整阀40的开度例如为2.5%左右那么小,因此经由排出线路38从处理容器12排出的co2的流量比较小。因此,处理容器12内的压力持续上升。像这样,一边从处理容器12排出co2一边进行升压,由此能够防止存在于处理容器12内的微粒和微粒来源物质滞留于处理容器12内并污染基板w。

[0075]

在第二通常升压阶段即将开始之前的时间点,线路44、38、50、54、56内的压力与处理容器12内的压力大致相等(开闭阀v5~v8为闭合状态),因此在紧接将开闭阀v3、v5切换为开启状态之后,处理容器12内的压力不会急剧地下降。当处理容器12内的压力急剧地下降时,有时由于co2的相变而产生图案倒塌或者微粒增大。也就是说,将co2释放至旁通线路不仅具有使减速升压阶段中朝向处理容器12内的流入速度减少的效果,还具有防止在第二通常升压阶段开始时处理容器12内的压力急剧地下降的效果。

[0076]

第二通常升压阶段持续至处理容器12内的压力成为超临界状态保证压力为止,所述超临界状态保证压力为能够保证基板w上的混合流体(co2 ipa)与该混合流体中的ipa浓度及该混合流体的温度无关地维持超临界状态的压力(超临界状态保证压力)。超临界状态保证压力大概为16mpa左右。在处理容器12内的压力达到上述的超临界状态保证压力之后,已经不会由于基板w的面内的混合流体的局部的相变(例如气化)产生图案倒塌。此外,这样的局部的相变是由于基板w的面内的混合流体中的ipa浓度的不均产生的,尤其可能产生于呈现使临界温度变高的ipa浓度的区域中。

[0077]

《流通工序》

[0078]

在通过压力传感器ps12检测到处理容器12内的压力达到了超临界状态保证压力(16mpa)之后,将压力调整阀40的动作模式切换为反馈控制模式。也就是说,控制部100(或者其下位控制器)执行以下的反馈控制:基于由压力传感器ps12检测出的处理容器12内的压力(测定值pv)与设定值sv之间的偏差来调节压力调整阀40的开度(操作量mv),以使处理容器12内的压力维持设定值(设定值sv=16mpa)。此时,压力调整阀40的开度例如在30%~50%的范围内变动。

[0079]

此外,在进行压力调整阀40的反馈控制时,可以从控制部100向压力调整阀40发送如将压力调整阀40的反馈控制开始时的开度即初始开度设为例如过去执行的流通阶段中的压力调整阀40的平均开度这样的指令。通过这样,能够抑制反馈控制开始时的处理容器12内的压力的变动,从而使控制稳定。

[0080]

流通阶段中的各开闭阀的开闭状态与图3d所示的第二通常升压阶段相同,仅压力调整阀40的控制方式及开度不同。

[0081]

在流通工序中,从第二喷出部22供给至处理容器12内的超临界co2在基板的上方区域流动,之后从流体排出部24排出。此时,在处理容器12内形成与基板w的表面大致平行

地流动的超临界co2的层流。暴露于超临界co2的层流中的基板w的表面上的混合流体(ipa co2)中的ipa被逐渐置换为超临界co2。最终,处于基板w的表面上的ipa几乎全部被置换为超临界co2。

[0082]

从流体排出部24排出的包含ipa和超临界co2的混合流体在流过排出线路38(以及分支排出线路54、56)后被回收。混合流体中包含的ipa能够被分离以供再利用。此外,在流通工序中,关于开闭阀v6、v7,可以根据期望流量等设为开启状态,也可以设为闭合状态。

[0083]

[排出工序]

[0084]

在从ipa向超临界co2的置换完成之后,如图3e所示,将开闭阀v2闭合以停止向处理容器12供给co2,另外,将处理容器12的设定压力降低至常压(图3的时间点t4)。由此,压力调整阀40的开度大幅地变大(例如全开),处理容器12内的压力逐渐降低至常压。与此相伴,处于基板w的图案内的超临界co2成为气体并从图案内脱离,气体状态的co2从处理容器12排出。最后,如图3f所示,将旁通线路44的开闭阀v4开启,来去除残留于开闭阀v1与开闭阀v4之间的co2。通过以上工序,基板w的干燥结束。

[0085]

[搬出工序]

[0086]

使载置有干燥了的基板w的托盘14的板18从处理容器12移出并移动至基板交接位置。通过未图示的基板搬送臂将基板w从板18取出,并收容于例如未图示的基板处理容器。

[0087]

根据上述实施方式,实现以下的有利效果。

[0088]

作为比较例,设想以下的例子。设为在将处理容器12内的压力从常压升压至超临界状态保证压力(16mpa)的整个升压工序中从第一喷出部21向处理容器12供给co2,并且在处理容器12内的压力达到超临界状态保证压力之后,将用于向处理容器12供给co2的供给路径从第一供给线路34(第一喷出部21)切换为第二供给线路36(第二喷出部22)来执行流通工序。(此外,下面,为了简化本说明书中的记载,还将上述的切换简称为“供给路径的切换”。)。这样的话,可能产生以下情况。即,在处理容器12内的压力从7mpa上升至14mpa的期间,处于基板w之上的ipa浆液的大半部分扩散至co2中。扩散了的ipa中包含微粒来源物质(本来溶于ipa中的微粒来源物质、或者源自从处理容器12内壁或者托盘14的表面剥离的附着物的微粒来源物质)。之后,在处理容器12内的压力上升至16mpa之前的期间,含有ipa的co2被推压至第二喷出部22(例如管状构件221)的内部,并且进一步地被推压至上游侧的配管(过滤器f2的下流侧)内。在从第二喷出部22向处理容器12内供给co2时,被推压至第二喷出部22及其里侧的ipa被从第二喷出部22喷射出并污染基板w。此外,在该情况下,确认到微粒污染集中地产生于基板w的靠近第二喷出部22的部位。

[0089]

与此相对地,根据上述实施方式,在处理容器12内的压力达到超临界状态保证压力之前(上述实施方式中为成为13mpa的时间点),将用于向处理容器12供给co2的供给路径从第一喷出部21切换为第二喷出部22。由此,能够大幅地抑制包含ipa的co2被推压至第二喷出部22。

[0090]

此外,当处理容器12内的压力超过co2的临界压力(约8mpa)时,ipa开始向处理容器12内扩散,因此认为在该时间点进行供给路径的切换是优选的。然而,通过实验可确认的是,如果使供给路径的切换定时过早也会产生问题。具体地说,根据发明人的实验,如果在处理容器12内的压力为8mpa、11mpa时进行了供给路径的切换,则有不可量化的大量的微粒附着于基板。关于其原因,发明人作如下考虑。在ipa浆液残留于基板表面的状态下,当通过

使第二喷出部22喷出co2来使co2沿基板表面流动时,ipa浆液因co2的流动而剥离,此时产生剥离带电。由此,认为在处理容器12内漂浮的微粒或者从第二喷出部22喷出的co2中包含的微粒吸附于基板。此外,认为剥离带电的问题还与从第二喷出部22喷出co2的喷出条件(喷出方向、喷出流速等)有关,因此认为根据喷出条件的不同,也有时无需将进行供给路径的切换的切换压力如上述实施方式那样升高至13mpa那么高。另外,如果能够通过利用某种方法释放电荷等来解决上述的剥离带电的问题,则还考虑将切换压力设为co2的临界压力(约8mpa)。此外,在后述的图4的结构中也是,从第二喷出部22m喷出的co2撞到基板表面之后沿基板表面流动,因此根据喷出条件的不同可能会产生剥离带电。

[0091]

发明人从防止剥离带电的观点出发,认为在紧接ipa浆液从基板表面完全消失之后进行供给路径的切换是最优选的。在对在表面形成有12ml的ipa浆液的基板(半导体晶圆)实际地进行超临界干燥时,在处理容器12内的压力分别达到12mpa、13mpa及14mpa的时间点进行了供给路径的切换。此时,关于20nm以上的尺寸的微粒数,在12mpa时为224个,在13mpa时为144个,在为14mpa时为189个,在13mpa时进行供给路径的切换的情况下的微粒数最少。此外,在其它试验中,通过超临界监视器(将处理容器12内的状况可视化的装置)进行观察后,也得到在处理容器12内的压力达到13.4mpa时ipa浆液消失了这一结果,这与优选紧接在ipa浆液从基板表面完全消失之后进行供给路径的切换这个推论大致一致。但是,认为当装置的具体结构和ipa浆液量等发生变化时,上述的实验结果多少会发生变化,因此并不应该认为应在处理容器12内的压力正好达到13mpa时进行供给路径的切换。

[0092]

总结至此为止所记载的内容,可以说优选在处理容器12内的压力为co2的临界压力以上且小于超临界状态保证压力(16mpa)(优选为接近使基板上的ipa消失的压力的压力)时进行供给路径的切换。

[0093]

此外,可能被认为在第一喷出部21中也会发生同样的情况(带有微粒的co2的进入)(这会对下一个基板的处理产生不良影响)。但是,如通过将图3c与图3d进行比较参照所能够理解的那样,在第一喷出部21、与之连接的第一供给线路34、以及旁通线路44的内压上升了的状态下,开闭阀v1、v4被闭合,因此完全或者几乎不会发生ipa进入第一喷出部21的情况。

[0094]

应当认为本次公开的实施方式在所有方面均为例示,而非限制性的。上述的实施方式在不脱离所附的权利要求书及其主旨的情况下可以以各种方式进行省略、置换、变更。

[0095]

例如,处理单元10的结构并不限定于图1所示的那样,也可以为如图4中概要性地示出的结构(10m)。在图1和图4中,被标注有数字部分相同的参照标记的构件是指实质上具有相同作用的构件。在图4的变形实施方式中,通过安装于处理容器12m的顶部的基板支承构件14m来支承基板w。在基板w的上表面例如形成有ipa的液膜。与超临界流体供给装置30连接的主供给线路32m分支为第一供给线路34m和第二供给线路36m。从与第一供给线路34m连接的第一喷出部21喷出的处理流体(co2)在撞到遮蔽板70后绕过遮蔽板70并朝向基板w流动。与第二供给线路36m连接的第二喷出部22m朝向基板w的上表面喷出处理流体。能够从流体排出部24m向排出线路38m排出处理容器12m内的co2。图4中未示出详情的构件(各种阀、过滤器、各种传感器等)能够与图1同样地配置。能够使用图4所示的处理单元10m来执行与前述的实施方式相同的过程。

[0096]

附图标记说明

[0097]

w:基板;12:处理容器;14:基板保持部(托盘);21:第一喷出部;22:第二喷出部;32:主供给线路;34:第一分支供给线路;36:第二分支供给线路。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。