1.本发明一般涉及一种半晶圆级封装方法。更具体地说,本发明涉及一种半导体封装制造方法,其包括在连接金属支撑结构之前分离器件层的切割工艺和分离金属支撑结构的分离工艺。

背景技术:

2.传统的包装方法在包装前采用单一的切割工艺。yilmaz等人的美国专利号为9,087,828的晶圆级芯片级封装(wlcsp)工艺在单个切割工艺之前应用了封装工艺。当采用wlcsp工艺制造双扩散金属氧化物半导体场效应晶体管(dmosfet)封装时,需要将较薄的器件晶片附在较厚的背面金属上,用以降低电阻。由于较薄的器件晶片和较厚的背面金属之间的热膨胀系数不匹配,较薄的器件晶片可能发生翘曲。较薄器件晶圆的翘曲可能引发开裂并导致器件故障。

3.引入本发明的半晶圆级封装方法以减少晶圆翘曲、降低电阻和提高器件可靠性性能,这一做法是有利的。该半晶圆级封装方法包括在连接金属支撑结构之前的切割工艺和分离器件层和分离金属支撑结构的分离工艺。

技术实现要素:

4.一种半晶圆级封装方法,包括以下步骤:提供一个晶圆;研磨晶圆的背面;形成金属化层;移除外围环;粘合第一胶带;应用切割工艺;粘合第二胶带;移除第一胶带;粘合支撑结构;粘合第三条胶带;移除第二胶带;以及应用分离过程。

5.一种半晶圆级的封装方法,包括以下步骤:提供一个晶圆;将载体晶片连接到晶片;研磨晶圆的背面;形成金属化层;应用切割工艺;粘合支撑结构;移除载体晶片;粘合胶带;以及应用分离过程。

附图说明

[0006][0007]

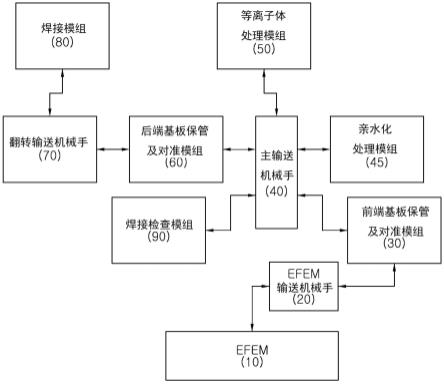

图1表示在本发明的示例中,制备多个半导体封装的工艺流程图。

[0008]

图2a-2k表示在本发明的示例中,图1所示工艺中相应步骤的剖面图。

[0009]

图3表示在本发明的示例中,制备一个支撑结构的工艺流程图。

[0010]

图4a-4c表示在本发明的示例中,图3所示工艺中相应步骤的剖面图。

[0011]

图5表示在本发明的示例中,制备多个半导体封装工艺的另一个流程图。

[0012]

图6a-6i表示在本发明的示例中,图5所示工艺中相应步骤的剖面图。

[0013]

图7表示在本发明的示例中,一种半导体封装的剖面图。

具体实施方式

[0014]

图1表示在本发明的示例中,制备多个半导体封装的工艺100流程图。图 2a-2k表

示相应步骤的剖面图。工艺100可以从区块102开始。

[0015]

在区块102中,现在现在参考图2a,其有一个晶圆202。在一个示例中,晶圆202的上表面由形成在其上的多个半导体器件完成。晶圆202包括前侧204 和与前侧204相对的后侧206。每个半导体器件包括多个金属电极[图中没有表示出,金属电极是37cfr 1.83(a)中描述的常规特征]。在一个示例中,晶圆 202是硅晶圆。晶圆202可以是直径为4英寸、6英寸、8英寸、12英寸或18 英寸的晶圆。区块102之后可以是区块104。

[0016]

在区块104中,现在参考图2b,将研磨过程应用于晶圆202的背面206,以便从其背面减薄晶圆202。在一个示例中,研磨工艺仅应用于晶片202的背面 206的中心部分,以形成凹槽212和外围环214。凹槽212为圆柱形。外围环 214为圆形。外围环214可以是taiko环。区块104之后可以是区块106。

[0017]

在区块106中,现在参考图2c,在凹槽212中形成金属化层218。金属化层218沉积到晶圆的背面。在一个示例中,金属化层218由铜制成。区块106 之后可以是区块108。

[0018]

在区块108中,现在参考图2d,移除外围环214(在一个示例中,taiko 环)以形成平坦、圆形的后表面222。金属化层218覆盖减薄器件层224的整个后表面。区块108后面可以是区块110。

[0019]

在区块110中,现在参考图2e,通过将金属化层218粘合到第一胶带232,将晶圆的背面粘合到第一胶带232。第一胶带232的直径大于减薄器件层224 的直径。区块110后面可以是区块112。

[0020]

在区块112中,现在参考图2f,应用划片处理。形成多个切块器件部分234 和多个切块金属化部分238。在一个示例中,从正面切割的切割过程停止在第一条胶带232的顶面。在另一个示例中,切割过程的切口切割第一条带232,切割深度为第一条带232厚度的5%至15%。第一条带232将分离的器件固定在其位置上,以保持晶圆形状。区块112之后可以是区块114。

[0021]

在区块114中,现在参考图2g,多个切块器件部分234连接到第二胶带 242。切块晶圆的顶面连接到第二胶带242。第二胶带242的直径大于减薄器件层224的直径。区块114后面可以是区块116。

[0022]

在区块116中,现在参考图2h,移除第一胶带232。第二胶带242将分离的器件保持在其位置上以保持晶圆形状。区块116之后可以是区块118。

[0023]

在区块118中,现在参考图2i,支撑结构252连接到多个切割金属化部分 238。在本发明的示例中,支撑结构252也被称为包含预定厚度的厚金属层的厚金属结构。在一个示例中,支撑结构252包括薄膜层压板254和金属层256。在另一个示例中,支撑结构252包括薄膜层压板254、金属层256以及标记膜涂层258。金属层256包括第一表面257和与第一表面257相对的第二表面255。薄膜层压板254包括第一表面253和与第一表面253相对的第二表面251。薄膜层压板254的第一表面253连接到金属的第二表面255层256。薄膜层压板 254的第二表面251连接到多个切割金属化部分238。在一个示例中,薄膜层压板254是烧结银膜。在另一个示例中,薄膜层压板是导电晶圆附膜(cdaf)。

[0024]

图3表示在本发明的示例中,制备图2i所示的支撑结构252的过程300的流程图。过程300可以从区块302开始。

[0025]

在区块302中,现在参考图4a,提供金属层456。在本发明的示例中,金属层456也称

为厚金属层。在一个示例中,金属层456由铜制成。金属层456 的厚度在10微米到100微米的范围内。区块302之后可以是区块304或区块 306。

[0026]

在可选区块304(由于是可选的,所以用虚线表示)中,现在参考图4b,将标记膜涂层458附着到金属层456的第一侧。区块304后面可以是区块306。

[0027]

在区块306中,现在参考图4c,将薄膜层压板454附接到与金属层456 的第一侧相对的金属层的第二侧,以形成图2i所示的支撑结构252。

[0028]

区块118之后可以是区块120。

[0029]

在区块120中,现在参考图2j,第三胶带272连接到支撑结构252。在一个示例中,第三胶带272直接连接到支撑结构252的标记膜涂层258。在另一个示例中,第三条胶带272直接连接到支撑结构252的金属层256(不带标记膜涂层258)。区块120后面可以是区块122。

[0030]

在区块122中,现在仍然参考图2j,移除第二胶带242(以虚线示出)。支撑结构252将分离的器件保持在其位置上以保持晶圆形状。区块122之后可以是区块124。

[0031]

在区块124中,现在参考图2k,应用分离处理。与切割器件部分234和切割金属化部分238的空间对齐的分离过程穿过支撑结构252,形成多个切割支撑结构部分292。在一个示例中,分离过程从正面切割开始,并停止在第三条带 272的顶面上。在另一个示例中,分离过程切割到第三条带272的深度为第三条带272厚度的5%到15%。形成多个半导体封装299。多个半导体封装299中的每一个封装稍后可与第三带272分离。

[0032]

现在参考图7,在本发明所述的示例中,进行切割处理的第一锯的半径大于进行分离处理的第二锯的半径,使得每个切割支撑结构部分792的第一宽度712 大于多个切割器件部分731的每个的第二宽度714。因此,由于较窄的第二宽度 714,多个切块器件部分731中的每一个部分通过减少被触摸的机会而得到保护。半导体封装700包括标记膜涂层741,覆盖通过薄膜层压层743连接到背面金属化层744的厚金属层742器件半导体层745的表面。如图7所示,器件背面金属化层744的侧面基本上与器件半导体层745的对应侧面在所有侧面上共面。厚金属层742的侧表面基本上与膜叠层743的对应侧表面和所有侧面上的标记膜涂层741的对应侧表面共面。器件背面金属化层744的每个边缘在所有侧面上从厚金属层742的对应边缘凹陷。器件半导体层745可包括一个或多个场效应晶体管(fet)。

[0033]

图5表示在本发明所述的示例中,制备多个半导体封装的过程500的流程图。图6a-6i表示相应步骤的横截面。过程500可以从区块502开始。

[0034]

在区块502中,现在参考图6a,有晶圆602。在一个示例中,晶圆602的上表面由形成在其上的多个半导体器件完成。晶圆602包括正面604和与正面 604相对的背面606。每个半导体器件包括多个金属电极[图中没有表示出,金属电极是37cfr 1.83(a)中描述的常规特征],放置在正面204上。在一个示例中,晶圆602是硅晶圆。晶圆602可以是直径为4英寸、6英寸、8英寸、12 英寸或18英寸的晶圆。区块502之后可以是区块504。

[0035]

在区块504中,现在参考图6b,载体晶片612通过粘合剂614连接到晶片 602的前侧604。在一个示例中,粘合剂614是非导电粘合剂。在另一示例中,粘合剂614是导电粘合剂。区块504之后可以是区块506。

[0036]

在区块506中,现在参考图6c,将研磨过程应用于晶圆602的背面606,以形成减薄的器件层616。区块506之后可以是区块508。

[0037]

在区块508中,现在参考图6d,形成金属化层618。金属化层618沉积到晶圆的背面。

在一个示例中,金属化层618直接连接到减薄的器件层616。金属化层618由铜制成。区块508之后可以是区块510。

[0038]

在区块510中,现在参考图6e,应用划片处理。形成多个切块器件部分634 和多个切块金属化部分638。在一个示例中,切割过程的切口在粘合剂614的上表面停止。在另一个示例中,切割过程的切口切割粘合剂614,切割深度为粘合剂614厚度的5%至15%。粘合剂614将分离的器件位置固定在载体晶片612 上,以保持晶片形状。区块510后面可以是区块512。

[0039]

在区块512中,现在参考图6f,支撑结构652连接到多个切割金属化部分 638。在本发明的示例中,支撑结构652也被称为包含预定厚度的厚金属层的厚金属结构。在一个示例中,支撑结构652包括薄膜层压板654和金属层656。在另一个示例中,支撑结构652包括薄膜层压板654、金属层656以及标记膜涂层658。金属层656包括第一表面657和与第一表面657相对的第二表面655。薄膜层压板654包括第一表面653和与第一表面653相对的第二表面651。薄膜层压板654的第一表面653附着于金属的第二表面655第656层。薄膜层压板654的第二表面651连接到多个切割的金属化部分638。区块512后面可以是区块514。

[0040]

在区块514中,现在参考图6g,移除载体晶片612和粘合剂614。支撑结构652将分离的器件保持在其位置上以保持晶圆形状。区块514之后可以是区块516。

[0041]

在区块516中,现在参考图6h,将胶带672连接到支撑结构652。在一个示例中,胶带672直接连接到支撑结构652的标记膜涂层658。在另一个示例中,胶带672直接连接到支撑结构652的金属层656(无标记膜涂层658)。区块516后面可能是区块518。

[0042]

在区块518中,现在参考图6i,应用分离处理。与切割器件部分634和切割金属化部分638的空间对齐的分离过程穿过支撑结构652,形成多个切割支撑结构部分692。在一个示例中,分离过程在胶带672的顶面上停止。在另一个示例中,分离过程切割胶带672,深度为胶带672厚度的5%至15%。形成多个半导体封装699。多个半导体封装699中的每一个可随后从第三带672分离。

[0043]

在本发明所述的示例中,进行切割处理的第一锯的半径大于进行分离处理的第二锯的半径,使得每个切割支撑结构部分792的图7的第一宽度712大于多个切割器件部分731的每个的第二宽度714。厚金属层742的面积为大于背面金属化层744的面积,并且延伸超过器件半导体层745的所有边缘。

[0044]

本领域的普通技术人员可以认识到,存在修改本发明公开的实施例的可能性。例如,由一个晶圆制成的多个半导体封装的数量可以变化。本领域的普通技术人员可以进行其他修改,并且所有这些修改都被认为属于权利要求所定义的本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。