1.本发明是关于柴油发动机技术领域,特别是关于一种发动机排气歧管热疲劳开裂试验方法。

背景技术:

2.排气歧管是柴油机排气系统中的重要组成部分,是汽车废气排放的首要通道,其主要作用是以最小的排气阻力和噪声,将气缸中的废气排放到大气中。排气歧管在工作时不仅承受着高温废气的冲击,还受到发动机振动的影响,在这种交变载荷的作用下,很容易造成排气歧管的失效,从而影响发动机排气系统的工作性能。因此优化设计出性能优越、结构合理的排气歧管就显得尤为重要,然而改进后的排气歧管需要经过的台架试验的验证或者市场用户的反馈才能知道排气歧管的改进效果,这个会导致验证成本高,周期长,无法快速有效的反应出排气歧管的优化效果。

3.在当前的研究中,排气歧管的优化设计主要采用有限元仿真、台架试验和市场调研方法。日本丰田汽车公司工程师采用有限元分析的方法对排气歧管进行了疲劳寿命的预测,没有能充分在实物上体现出产品的疲劳寿命;福特汽车公司的relyic通过计算排气歧管的瞬态热应力去分析疲劳寿命,然后使用台架试验得到吻合度极高的结论,但台架试验成本高;第一汽车集团公司技术中心的李伟等人根据排气歧管的材料属性,研究金属受热后金相组织的变化情况,提出了材料的改进方法,然后将客户的市场使用情况加以分析得出排气歧管的疲劳寿命极限,但改进验证的时间周期长,不利于高效的改进;泛亚汽车技术中心王立新等人通过排气歧管的静载荷和模态分析,通过结构改进提高排气歧管的各项使用性能,不能实现在实物状态下验证。总的来说,国内外的大部分企业都是通过台架试验和投放市场或者软件仿真模拟的方式进行对新排气歧管的改善效果的验证,时间大概为半年至一年,导致验证成本过高,验证效率低,不利于产品的快速改进。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的在于提供一种发动机排气歧管热疲劳开裂试验方法,可以模拟排气歧管正常工作的状态,极大的减少排气歧管热疲劳的验证时间,验证效率高,且试验成本低,利于产品的快速改进。

6.为实现上述目的,本发明提供了一种发动机排气歧管热疲劳开裂试验方法,包括:步骤s1,将模拟气缸盖固定于测试平台上,且将待测排气歧管安装于模拟气缸盖上,缸盖冷却水泵启动。步骤s2,无杆气缸带动测试平台至加热工位,且加热线圈向下移动到位,对待测试排气歧管进行加热。步骤s3,当加热温度达到预设值后,且加热线圈向上移动到位。步骤s4,无杆气缸带动测试平台至冷却工位,冷却工位的门向下移动到位。步骤s5,冷却工位的风冷机构对待测排气歧管开始吹气冷却。步骤s6,当待测排气歧管的温度降至预设温度

时,冷却工位的水雾阀打开预设时间。步骤s7,当水雾阀关闭时,冷却工位的门打开。步骤s8,循环重复步骤s1至步骤s7,直至待测排气歧管开裂。

7.在本发明的一实施方式中,加热线圈通过变频电源控制,加热线圈呈半圆形,且当加热线圈向下移动到位时,加热线圈能够将待测排气歧管罩住,从而对排气歧管进行加热。

8.在本发明的一实施方式中,加热线圈通过水冷机组循环冷水进行降温,且通过流量、压力和温度报警监控。

9.在本发明的一实施方式中,风冷机构与模拟气缸盖的气道相连通,从而能够使风冷机构模拟对待测排气歧管在倒拖工况下吹气冷却。

10.在本发明的一实施方式中,加热线圈的上方设置有多个激光测温仪,且多个激光测温仪分别用以测量待测排气歧管的各区域的温度。

11.在本发明的一实施方式中,模拟气缸盖设置有气体通路和气缸盖内腔冷却水回路,当待测排气歧管安装于模拟气缸盖上后,模拟气缸盖内部能够将实现循环水冷,且模拟气缸盖的气道内腔能够实现吹气功能。

12.在本发明的一实施方式中,步骤s6中的预设温度为300℃,且水雾阀打开的预设时间为200s,且水雾冷却时间30s。

13.在本发明的一实施方式中,多个激光测温仪的数量为五个。

14.与现有技术相比,根据本发明的发动机排气歧管热疲劳开裂试验方法,可以模拟排气歧管正常工作的状态,极大的减少排气歧管热疲劳的验证时间,验证效率高,且试验成本低,利于产品的快速改进。

附图说明

15.图1是根据本发明一实施方式的发动机排气歧管热疲劳开裂试验方法的流程示意图;

16.图2是根据本发明一实施方式的发动机排气歧管热疲劳开裂试验方法的简易步骤示意图;

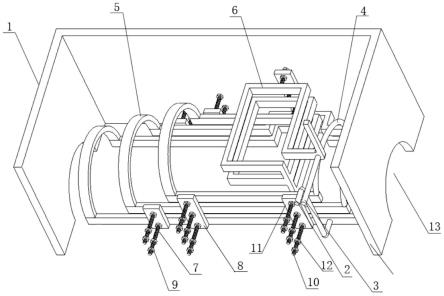

17.图3是根据本发明一实施方式的发动机排气歧管热疲劳开裂试验方法的设备结构示意图。

18.主要附图标记说明:

19.1-支架,2-底座,3-无杆气缸,4-平台,5-模拟气缸盖,6-排气歧管,7-第一升降机构,8-加热线圈,9-激光测温仪,10-挡板。

具体实施方式

20.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

21.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

22.图1是根据本发明一实施方式的发动机排气歧管热疲劳开裂试验方法的流程示意图。如图1所示,根据本发明优选实施方式的一种发动机排气歧管热疲劳开裂试验方法,包

括:步骤s1,将模拟气缸盖5固定于测试平台4上,且将待测排气歧管6安装于模拟气缸盖5上,缸盖冷却水泵启动。步骤s2,无杆气缸3带动测试平台4至加热工位,且加热线圈8向下移动到位,对待测试排气歧管6进行加热。步骤s3,当加热温度达到预设值后,且加热线圈8向上移动到位。步骤s4,无杆气缸3带动测试平台4至冷却工位,冷却工位的门向下移动到位。步骤s5,冷却工位的风冷机构对待测排气歧管6开始吹气冷却。步骤s6,当待测排气歧管6的温度降至预设温度时,冷却工位的水雾阀打开预设时间。步骤s7,当水雾阀关闭时,冷却工位的门打开。步骤s8,循环重复步骤s1至步骤s7,直至待测排气歧管6开裂。

23.在本发明的一实施方式中,加热线圈8通过变频电源控制,加热线圈8呈半圆形,且当加热线圈8向下移动到位时,加热线圈8能够将待测排气歧管6罩住,从而对排气歧管6进行加热。

24.在本发明的一实施方式中,加热线圈8通过水冷机组循环冷水进行降温,且通过流量、压力和温度报警监控。

25.在本发明的一实施方式中,风冷机构与模拟气缸盖5的气道相连通,从而能够使风冷机构模拟对待测排气歧管6在倒拖工况下吹气冷却。

26.在本发明的一实施方式中,加热线圈8的上方设置有多个激光测温仪9,且多个激光测温仪9分别用以测量待测排气歧管6的各区域的温度。

27.在本发明的一实施方式中,模拟气缸盖5设置有气体通路和气缸盖内腔冷却水回路,当待测排气歧管6安装于模拟气缸盖5上后,模拟气缸盖5内部能够将实现循环水冷,且模拟气缸盖5的气道内腔能够实现吹气功能。

28.在本发明的一实施方式中,步骤s6中的预设温度为300℃,且水雾阀打开的预设时间为200s,且水雾冷却时间30s。

29.在本发明的一实施方式中,多个激光测温仪9的数量为五个,但本发明并不以此为限,激光测温仪9的数量可以根据实际需要增多或减少。

30.在实际应用中,如图3所示,本发明的发动机排气歧管热疲劳开裂试验方法所使用的试验设备包括:支架1、底座2、两个无杠气缸、平台4、模拟气缸盖5、排气歧管6、第一升降机构7、第二升降机构、加热线圈8、多个激光测温仪9、挡板10以及冷却机构。底座2固定于支架1上。两个无杠气缸安装于底座2上。平台4能够滑动地安装于无杠气缸上。模拟气缸盖5固定于平台4上。排气歧管6安装于模拟气缸盖5上。第一升降机构7固定于支架1上。第二升降机构固定于支架1上,且第二升降机构位于第一升降机构7的后方。加热线圈8安装于第一升降机构7上,并位于排气歧管6的上方,且加热线圈8用以对排气歧管6进行加热。多个激光测温仪9分别安装于第一升降机构7上,并位于加热线圈8的上方,且多个激光测温仪9分别用以测量排气歧管6的各区域的温度。挡板10安装于第二升降机构上。以及冷却机构安装于支架1上,并位于挡板10的后方,且冷却机构用以对排气歧管6进行冷却。

31.试验设备还包括:控制机柜以及温度传感器。控制机柜设置于支架1旁侧。以及温度传感器,设置于冷却机构内,且温度传感器与控制机柜电性连接。其中,第一升降机构7、第二升降机构、加热线圈8、多个激光测温仪9分别和冷却机构分别与控制机柜电性连接。

32.冷却机构包括:箱体、风冷模块以及雾冷模块。箱体前端具有开口,用以供平台4、模拟气缸盖5和排气歧管6进入。风冷模块设置于箱体内,且风冷模块用以向排气歧管6的内腔吹入常温空气,从而降低排气歧管6的温度。以及雾冷模块设置于箱体内,且雾冷模块用

以向排气歧管6喷洒水雾,从而降低排气歧管6的温度。冷却机构中有风冷和雾冷两种方式,主要是实现排气岐管的冷冲击试验。挡板10上方连接第二升降机构并固定于支架1上,主要用于分离加热区与冷却区,避免水雾喷到加热线圈8,并有效地控制雾化的范围,避免过多的影响。

33.模拟气缸盖5设置有气体通路和气缸盖内腔冷却水回路,与待测排气歧管6相适配,当待测排气歧管6与模拟气缸盖5按发动机正常装机工艺组装完毕后,气缸盖内部可以实现循环水冷,模拟气缸盖5工作的水冷方式,而气缸盖气道内腔则实现吹气功能。

34.如图2所示,本发明的发动机排气歧管热疲劳开裂试验方法,现场应用时,应先把控制机柜(控制系统)调整到手动控制状态,手动设置排气岐管的试验参数以满足试验所需的各工况条件,如:试验温度、试验报警温度、排气岐管的风冷时长、零冷时长、试验循环次数等主要参数。然后再手动调整待测排气歧管6和模拟气缸盖5的位置,使用整个组装好的气缸盖、排气岐管组件回到控制系统设置的原点。在此时把控制系统调整到为自动控制状态,启动自动控制系统,模拟缸盖及排气岐管根据控制程序指令来到加热工位,控制器在接收到测试指令后生成控制指令,控制加热系统对待测排气歧管6进行热冲击操作。

35.当主控温度达到设定的热冲击温度后,加热系统会收到停止加热的指令,同时生产另一条冷却的指令,排气歧管6加热完毕后按设定的冷却路径,来到冷却工位,控制器通过程序控制冷却系统对待测排气歧管6分别进行吹风冷却和水雾冷却。对于吹风冷却时长或雾冷却时长的设置,根据发动机上排气岐管的实际温度来调整。按上述过程对排气歧管6进行冷热交替循环,直到排气歧管6达到热疲劳极限。

36.温度传感器设置于待测排气歧管6加热区的上方,并与控制器相连。温度传感器用于向控制器传递待测排气歧管6在试验过程中的温度变化,并对排气岐管加热后温度场的分布监控及对调整排气岐管温度场提供依据。

37.动作顺序具体为:

38.工件装夹完成

‑‑

缸盖冷却水泵启动

‑‑

无杆气缸3推动工件移动到加热位置

‑‑

位置定位气缸动作出来

‑‑

加热线圈8下来到位

‑‑

加热(激光探测)

‑‑

达到温度设定值后线圈起来到位

‑‑

排气管开始风冷

‑‑

无杆气缸3推动工件移动到冷却位置

‑‑

冷却工位门下降到位等待排气管风冷降低到300℃左右水雾阀打开200s,且水雾冷却时间30s

‑‑

水雾阀关闭

‑‑

门打开

‑‑

工件出来到加热位置

‑‑

线圈下来到位

‑‑

加热(激光探测)

‑‑

达到温度设定值后线圈起来到位

‑‑

达到循环经验设定次数

‑‑

加热位置定位气缸下来

‑‑

工件出来到装夹位置

‑‑

人工检查

‑‑

循环到排气管出现裂

‑‑

完成冷热冲击试验。

39.工作原理如下:

40.1、加热原理:通过变频电源控制特制半圆环线圈对排气管进行加热,改变电流及电压大小,使加热功率变化,从而改变加热时间的快慢变化。针对排气管温度场的分布,特制加热线圈8,优化加热线圈8的磁力线密度分布来控制排气管的温度场分布,从而实现与发动机实际工况无限接近。

41.2、线圈冷却原理:通过水冷机组循环冷却水冷却线圈,通过流量、压力、温度报警监控,使加热线圈8内部温度稳定可控。

42.3、缸盖内冷原理:通过独立水箱、水泵、防锈液对缸盖循环冷却,在排气管加热时,不会造成缸盖温度随着排气管升高而升高。

43.4、吹气冷却:压缩空气通过电磁截止阀和管道,经缸盖气道,对加热后的排气管进行吹气冷却,使高温的排气管温度降到合适温度(300℃左右),避免水雾冷却冲击对排气管材质改变。

44.5、水雾冷却原理:当加热后的排气管降低一定温度后,通过独立冷却水箱、水泵、水雾喷头,对排气管冲击冷却。

45.6、激光温度监控:根据排气管工况温度场,设装五个激光探头对排气管进行五个不同的地方进行温度检测,当加热温度值达到设定值时,通过plc控制线圈加热停止,完成加热动作。当排气管加热温度超出最高值时,停止加热并报警。

46.在一实例中,本发明的发动机排气歧管热疲劳开裂试验方法,实验中,每轮试验均设定循环次数为50次,每循环一次试验用时200s,完成每轮试验后,均需要对排气岐管试验结果进行检测。试验共进行了8轮400次的循环试验,用时20h。排气缸岐管经过不断冷热交替循环后,某段排气岐管产生裂纹,排气歧管6失效。所以采用本发明的方法采用只需20h就可实现对排气歧管6热疲劳性能的验证,效率提升94.6%,可快速验证排气歧管6的热疲劳性能,缩短了试验时间,减少了试验成本。

47.总之,本发明的发动机排气歧管热疲劳开裂试验方法,可以模拟排气歧管6正常工作的状态,极大的减少排气歧管6热疲劳的验证时间,验证效率高,且试验成本低,利于产品的快速改进。

48.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。