1.本发明涉及门座式起重机控制的技术领域,尤其是涉及一种自动化门机抓斗控制方法、系统、设备及存储介质。

背景技术:

2.门座式起重机是指转动的起重装置(简称转动部分)装在门形座架上的一种臂架型起重机。门座式起重机大多沿地面或建筑物上的起重机轨道运行,进行起重装卸作业,门座式起重机主要用于港口机械作业。

3.相关技术中,门座式起重机一般由起升机构、变幅机构以及回转机构组成。其中,起升机构包括卷筒、钢丝绳、滑轮以及抓斗,钢丝绳绕卷连接在卷筒上,钢丝绳远离卷筒的一端经过滑轮并与抓斗相连,卷筒在外界动力源的驱动作用下发生旋转,进而卷筒收卷/放卷钢丝绳,实现对抓斗的高度调节,通过滑轮对钢丝绳的收卷/放卷起到导向作用;变幅机构主要由大拉杆、臂架以及象鼻梁构成,大拉杆和臂架均通过铰接轴铰接连接在回转机构上,大拉杆和臂架远离铰接轴的一端均铰接连接在象鼻梁上,滑轮安装在象鼻梁远离大拉杆的端部;回转机构上连接有大齿圈,大齿圈上啮合有若干小齿圈,借助动力源驱动大齿圈转动,若干小齿圈绕大齿圈的周向运动,同时,回转机构随着大齿圈同步转动,进而回转机构带动变幅机构旋转,从而抓斗随着变幅机构同步转动。

4.门座式起重机在运输过程中需要起升、变幅、回转三个动作配合来形成作业运行轨迹。目前,门座式起重机在装卸作业中,一般由操作人员通过肉眼观察物料位于船舱上的位置,从而来控制抓斗的位置,在此过程中,需要操作人员不断地调整回转角度、变幅幅度以及抓斗高度,来实现抓斗的取料作业。

5.在实现本技术的过程中,发明人发现上述技术问题至少存在以下问题:在装卸作业中,采用人工观察抓斗位置的方式,人工观察精度低,需要反复不断地进行调整,增大了操作人员的工作强度,影响了对物料的装卸效率。

技术实现要素:

6.为了有助于提高对物料的装卸效率,本技术提供一种自动化门机抓斗控制方法、系统、设备及存储介质。

7.第一方面,本技术提供一种自动化门机抓斗控制方法,采用如下的技术方案:获取抓斗的高度信息;获取变幅机构的幅度变化量信息;获取回转机构转动的回转角度信息;根据所述幅度变化量信息和所述回转角度信息,确定所述抓斗相对于回转机构中心点的水平相对位置信息;根据所述水平相对位置信息和所述高度信息,确定所述抓斗相对于所述回转机构中心点的实际位置信息;

获取船体的扫描信息,并根据所述船体的扫描信息确定物料的位置信息;根据所述实际位置信息和所述物料的位置信息,并按照预设的路线制定规则,规划所述抓斗的作业路线。

8.通过采用上述技术方案,抓斗在抓取作业的过程中,利用起升机构调节抓斗的高度;利用回转机构调整抓斗相对于回转机构中心点的角度;利用变幅机构来调节抓斗距离回转机构中心点之间的距离,此时抓斗距离回转机构中心点之间的水平距离信息即为变幅机构的幅度变化量信息;继而根据变幅机构的幅度变化量和回转机构转动的回转角度来确定抓斗相对于回转机构中心点的水平相对位置信息,此时根据水平相对位置信息和抓斗相对于回转机构中心点的高度来确定抓斗相对于回转机构中心点的实际位置,进而实现了对抓斗的自动定位;然后采用扫描设备对船体进行扫描,根据对船体的扫描信息来确定物料的位置信息;继而根据物料的位置信息和实际位置信息,并按照预设的路线指定规则,对抓斗的作业路线进行规划;采用上述方法,实现了对抓斗的自动定位并规划抓斗的作业路线,以便于抓斗自动抓取物料,代替了由人工观察抓斗位置的方式,省时省力,有助于避免抓斗无效作业,提高了抓斗对物料的作业效率和精度。

9.可选的,所述获取所述抓斗的高度信息,包括:所述获取所述抓斗的高度信息,包括:分别获取卷筒的转动方向、卷筒的转动角度以及滑轮的高度;根据所述卷筒的转动方向和所述卷筒的转动角度,计算得出钢丝绳的变化量;根据所述钢丝绳的变化量,确定所述抓斗的高度信息。

10.通过采用上述技术方案,卷筒在动力源的驱动下发生旋转,进而卷筒对钢丝绳收卷或下放,以便对抓斗进行高度调节;通过测量卷筒转动的角度和卷筒的转动方向,以便计算得出钢丝绳的变化量;此时根据钢丝绳的变化量,确定抓斗的高度信息,最终实现了对抓斗的高度测量;采用上述高度测量方式,通过测量钢丝绳的变化量来确定抓斗的高度,测量结果精准,测量效率高。

11.可选的,所述获取变幅机构的幅度变化量信息,包括:获取臂架的转动角度;调取预先存储在位姿数据库中的初始臂架倾角和臂架长度,所述初始臂架倾角对应为门机处于最大工作幅度时臂架的倾斜角度;根据所述臂架的转动角度、所述初始臂架倾角以及所述臂架长度,计算得出象鼻梁最前端距离回转机构中心点的水平距离,并将所述水平距离设置为变幅机构的幅度变化量信息。

12.通过采用上述技术方案,当需要调节臂架的幅度时,臂架在动力源的作用下发生幅度转动至合适位置后,首先测量出臂架的转动角度;然后在预先建立的位姿数据库中调取臂架长度和初始臂架倾角,初始臂架倾角为固定值,初始臂架倾角对应为门机处于最大工作幅度时臂架的倾斜角度,此时结合臂架的转动角度、初始臂架倾角和臂架长度,计算得出象鼻梁最前端距离回转机构中心的水平距离,该水平距离即为变幅机构的幅度变化量信息;采用上述幅度测量方式,简单方便,检测效率高。

13.可选的,所述获取回转机构转动的回转角度信息,包括:

获取小齿圈的转动角度;根据所述小齿圈的转动角度,计算得出所述大齿圈的转动角度,将所述大齿圈的转动角度标记为所述回转机构转动的回转角度。

14.通过采用上述技术方案,回转机构在动力源的驱动下发生转动,进而回转机构带动臂架和抓斗同步转动,在回转机构转动的同时,通过测量获取测量小齿圈的转动角度,根据小齿圈的转动角度换算得出与回转机构相连的大齿圈的转动角度,大齿圈的转动角度即为回转机构的转动角度;上述角度测量方式简单,方便快速。

15.可选的,所述根据所述船体的扫描信息确定物料的位置信息,包括:获取船体的第一角度的第一角度扫描信息,并根据所述第一角度扫描信息生成第一船体点云图;获取船体的第二角度的第二角度扫描信息,并根据所述第二角度扫描信息生成第二船体点云图;整合所述第一船体点云图和所述第二船体点云图,并生成实际船体点云图;根据所述实际船体点云图,获取所述物料的位置信息。

16.通过采用上述技术方案,通过对船体两个不同的角度进行扫描,并根据两个角度的扫描信息,分别生成第一船体点云图和第二船体点云图,然后整合第一船体点云图和第二船体点云图并生成实际船体点云图,最后根据实际船体点云图,获取物料的位置信息;采用上述物料位置的获取方式,通过对船体的两个角度扫描,增大了对船体附近区域的扫描范围,以便于在规划抓斗的作业路线时,提前标记出实际船体点云图中位于船体区域附近的障碍物,有助于避免抓斗在抓取物料时抓斗碰撞到船体上,提高了抓斗的作业效率。

17.可选的,所述规划所述抓斗的作业路线,包括:实时获取所述实际船体点云图中的目标物料区域点云图;按照预设的图片划分规则,将所述目标物料区域点云图划分为若干物料区域图;计算所有所述物料区域图的平均点云高度,并筛选出所有所述物料区域图中的点云高度最高值所对应的物料区域;将所述点云高度最高值所对应的物料区域设置为所述抓斗的作业点;以所述作业点为起始点,控制所述抓斗按照预设的抓取路线进行作业。

18.通过采用上述技术方案,通过获取实际船体点云图中的目标物料区域的点云图,并将目标物料区域的点云图划分成若干个物料区域图,并计算出所有物料区域图的平均点云高度,并将点云高度最高值对应的物料区域设置为抓斗的作业点,并以作业点为起始点,按照预设的抓取路线来控制抓斗进行抓取作业,实现了对抓斗的作业路线规划,以便于抓斗快速、高效的进行抓料作业。

19.可选的,所述控制所述抓斗按照预设的抓取路线进行作业,包括:当所述抓斗移动至目标物料区域图对应的物料区域时,计算所述目标物料区域图与相邻所述物料区域图之间的点云高度的差值;若所述差值大于预设的标准高度差值,则将所述抓斗调整至与差值大于预设的标准高度差值对应的临时物料区域;在抓斗对临时物料区域进行抓取后,再次将抓斗调整至所述目标物料区域图对应的物料区域,并控制所述抓斗按照预设的抓取路线进行作业。

20.通过采用上述技术方案,抓斗在抓取过程中,对抓斗的位置实时进行监控,当抓斗移动至目标物料区域图对应的物料区域时,计算目标物料区域图与相邻物料区域图之间的点云高度的差值,并将差值与预设的标准高度差值进行比较,若差值大于预设的标准高度差值,则说明抓斗位于目标物料区域图的点云高度小于相邻物料区域图的点云高度,且两者之间的点云高度差值相差较大,若抓斗抓取点云高度较低的目标物料区域图对应的物料区域时,点云高度较高的物料区域图对应的物料区域内的物料容易发生坍塌而导致将抓斗压在物料内;当计算得出差值大于预设的标准高度差值时,将抓斗调整至与差值大于预设的标准高度差值对应的临时物料区域,以便抓斗抓取临时物料区域内的物料,对临时物料区域内的抓取后,再次将抓斗调整至目标物料区域图对应的物料区域,并继续控制抓斗按照预设的抓取路线进行作业;通过先抓取相邻两个物料区域图中点云高度较高的物料区域,提高了抓斗的作业效率,有助于防止点云高度较高的物料区域图对应的物料区域内的物料发生坍塌时导致抓斗被压在物料中而无法作业。

21.第二方面,本技术提供一种自动化门机抓斗控制系统,采用如下的技术方案:所述系统包括:高度获取模块,用于获取抓斗的高度信息;幅度获取模块,用于获取变幅机构的幅度变化量信息;角度获取模块,用于获取回转机构转动的回转角度信息;位置确定模块,用于根据所述幅度变化量信息和所述回转角度信息,确定所述抓斗相对于回转机构中心点的水平相对位置信息;抓斗定位模块,根据所述水平相对位置信息和所述高度信息,确定所述抓斗相对于所述回转机构中心点的实际位置;物料定位模块,用于获取船体的扫描信息,并根据所述船体的扫描信息确定物料的位置信息;路线规划模块,用于根据所述水平相对位置信息和所述物料的位置信息,并按照预设的路线制定规则,规划所述抓斗的作业路线。

22.通过采用上述技术方案,通过获取抓斗的高度、变幅机构的幅度变化量和回转机构的回转角度,以便计算得出抓斗相对于回转机构中心点的实际位置信息;然后对船体进行扫描,根据船体的扫描信息来确定物料的位置信息;最后根据抓斗相对于回转机构中心点的实际位置信息和物料的位置信息,来规划抓斗的作业路线;最终实现了对抓斗的自动定位和路线规划,无需通过人工观察并调整抓斗的位置,省时省力,提高了抓斗的作业效率。

23.第三方面,本技术提供一种计算机设备,采用如下的技术方案:包括存储器和处理器,所述存储器上存储有能够被处理器加载并执行如上所述任一种自动化门机抓斗控制方法的计算机程序。

24.第四方面,本技术提供一种计算机可读存储介质,采用如下的技术方案:存储有能够被处理器加载并执行上述任一种自动化门机抓斗控制方法的计算机程序。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过抓斗的高度、变幅机构的幅度变化量和回转机构转动的回转角度,计算得

出抓斗相对于回转机构中心点的实际位置信息,然后根据获取到的船体扫描信息来确定物料的位置信息,此时根据实际位置信息和物料的位置信息,来规划抓斗的作业路线,最终实现了对抓斗的自动定位和路线规划,以代替人工观察并调整抓斗的位置,省时省力,提高了抓斗的作业效率;2.通过测量钢丝绳的变化量和卷筒的高度,来确定抓斗的高度,测量结果精准,测量效率高;3.通过先抓取相邻两个物料区域图中点云高度较高的物料区域,提高了抓斗的作业效率,有助于防止点云高度较高的物料区域图对应的物料区域内的物料发生坍塌时导致抓斗被压在物料中而无法作业。

附图说明

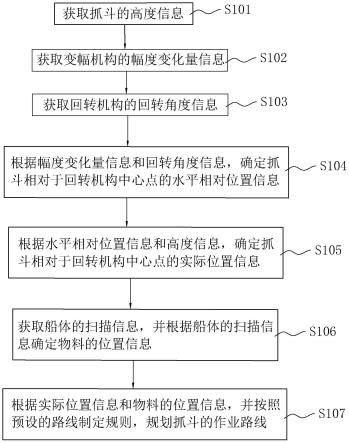

26.图1是本技术实施例中自动化门机抓斗控制方法。

27.图2是本技术实施例中的起重机的具体结构示意图。

28.图3是本技术实施例中棋盘格的具体结构示意图。

29.图4是本技术实施例中的自动化门机抓斗控制系统的结构框图。

30.附图标记说明:201、高度获取模块;202、幅度获取模块;203、角度获取模块;204、位置确定模块;205、抓斗定位模块;206、物料定位模块;207、路线规划模块。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.本技术实施例公开一种自动化门机抓斗控制方法,该方法应用于门座式起重机,门座式起重机沿地面上的起重机轨道运行,门座式起重机内设置有plc中央处理器,通过plc中央处理器来控制起重机的起升机构启/停、变幅机构启/停、回转机构启/停以及抓斗的抓取作业。

33.如图1所示,该方法包括以下步骤:s101,获取抓斗的高度信息。

34.具体来说,以回转机构的中心点为原点(0,0)建立三维坐标系,三维坐标系的y轴为轨道中心轴线所在直线,三维坐标系的x轴为回转机构的中心线在水平面上的投影线,x轴与y轴相互垂直,原点(0,0)即为轨道中心轴线与回转机构的中心线在水平面上的投影线之间的交点,因此,抓斗的高度信息即为抓斗相对于三维坐标系原点(0,0)的高度。

35.s102,获取变幅机构的幅度变化量信息。

36.具体来说,变幅机构用于调节抓斗距离回转机构中心点之间的距离,当臂架在动力源的驱动下移动时,抓斗相对于回转机构中心点之间的水平距离会同步变化,此时抓斗的外缘距离回转机构中心点的水平距离即为变幅机构的幅度变化量。

37.s103,获取回转机构转动的回转角度信息。

38.具体来说,回转机构转动的回转角度为抓斗相对于三维坐标系原点(0,0)之间的角度。

39.s104,根据幅度变化量信息和回转角度信息,确定抓斗相对于回转机构中心点的水平相对位置信息。

40.具体来说,将幅度变化量和回转角度标记在三维坐标系上,臂架在水平面上的投影线与x轴之间的夹角即为回转角度,幅度变化量所在直线位于x轴上,此时根据三维坐标系上的幅度变化量和回转角度,计算得出抓斗相对于三维坐标系原点的抓斗坐标(x,y),抓斗坐标(x,y)即为抓斗相对于回转机构中心点的水平相对位置信息。

41.s105,根据水平相对位置信息和高度信息,确定抓斗相对于回转机构中心点的实际位置信息。

42.具体来说,根据抓斗坐标(x,y)和抓斗的高度信息,确定抓斗相对于三维坐标系原点的三维空间坐标(x,y,z),抓斗的实际位置信息即为抓斗的三维空间坐标(x,y,z),抓斗的三维空间坐标(x,y,z)中z对应的值为抓斗的高度。

43.s106,获取船体的扫描信息,并根据船体的扫描信息确定物料的位置信息。

44.具体来说,通过激光云台扫描仪对船体进行扫描,得到船体的扫描图,船体的扫描信息即为船体的扫描图,然后根据船体的扫描图,确定并获取船体的扫描图上的物料位置信息。

45.s107,根据实际位置信息和物料的位置信息,并按照预设的路线制定规则,规划抓斗的作业路线。

46.具体来说,将船体的扫描图上的所有特征标记在抓斗的三维空间坐标(x,y,z)上,plc中央处理器内预先设定有路线制定规则,进而按照路线制定规则来规划抓斗的作业路线,以便于抓斗对物料进行自动抓取物料。

47.采用上述步骤构成的抓斗控制方法,实现了对抓斗的自动定位和路线规划,以便于抓斗快速的完成物料装卸作业,以代替人工观察并调整抓斗的位置,省时省力,提高了抓斗的作业效率和作业精度。

48.在一个实施例中,由于抓斗通过钢丝绳绕卷连接在卷筒上,为了方便测量抓斗的高度,一般在象鼻梁的端部安装激光测距传感器,利用激光测距传感器测量象鼻梁端部距离抓斗之间的高度,通过将象鼻梁距离地面的高度减去象鼻梁与抓斗之间的距离,即可计算得出抓斗距离地面的高度,其中,象鼻梁距离地面的高度为固定值,由于抓斗的高度调节方式为通过收卷钢丝绳来实现,导致抓斗在作业过程中发生晃动,容易导致计算得出的抓斗高度存在误差;考虑到抓斗在抓取物料时,抓斗发生晃动而影响对抓斗高度测量结果准确性的问题;获取抓斗的高度信息,可以存在如下处理:首先,利用设置在卷筒轴端的绝对值编码器分别获取卷筒的转动方向及转动角度;然后利用测距设备测量出滑轮相较于地面的高度,滑轮相较于地面的高度为滑轮在三维坐标系z轴对应的值,测距设备可以选用激光测距传感器、红外测距传感器等测距设备;继而根据卷筒的转动方向确定卷筒的升降状态,并结合卷筒的转动角度以及预设的卷筒转动单位角度对应的收/放线长度可以计算得出钢丝绳的变化量,举例来说,卷筒顺时针转动对应为放线,且卷筒每转动1

°

对应的收/放线长度为a,则卷筒顺时针转动180

°

对应的场景为钢丝绳被放线180a的长度,即抓斗下降180a的距离;之后根据滑轮的高度以及钢丝绳的变化量即可确定抓斗的高度信息;基于前述举例,若初始状态下滑轮的高度为h1,钢丝绳变化量为下降180a,则得到抓斗相较于地面的高度为h1-180a。

49.需要说明的是,上述对抓斗高度的测量方式,是基于先将抓斗放置在地面后,再调

节抓斗的高度,根据钢丝绳的变化量确定抓斗高度的设置,使得最终得出的抓斗高度为钢丝绳在理想的竖直状态下的抓斗高度,减少了抓斗在外力的作用下带动钢丝绳晃动,导致传统的激光测距传感器难以准确确定抓斗高度的可能,从而提升了确定抓斗高度时的准确度。

50.在一个实施例中,为了提高计算抓斗高度的运算效率,获取抓斗的高度信息,还可以执行如下步骤:获取卷筒的转动角度;调取预先存储在卷筒信息数据库中的卷筒的直径d;根据预设的算法公式(1),将转动角度α1转换得到抓斗的高度h;算法公式(1)如下:h=π

×d×

(α1/)具体来说,利用设置在卷筒轴端的绝对值编码器获取卷筒的转动角度α1,然后直接根据算法公式(1)即可将卷筒的转动角度α1换算得出抓斗相较于地面的高度,运算简单方便,减少了运算量,提高了测量抓斗高度的效率。且采用上述步骤,是基于先将卷筒调节至标定位置时,即先将绝对值编码器调节至角度零点后,卷筒转动对钢丝绳收卷/放卷,最终计算得出的抓斗高度,精确度高;本实施例中,标定位置(即绝对值编码器的角度零点)对应为抓斗位于地面的高度。

51.本实施例中,对卷筒标定位置的调节,利用凸轮限位开关来实现,具体来说,凸轮限位开关的凸轮与卷筒的轴端同轴固定连接,凸轮限位开关的若干个触点安装在静态支架上,若干个触点的数量可以根据实际需求来设定,可以将其中一个触点设置为标定点,当凸轮随着卷筒同步转动时,若凸轮抵接到标定点对应的触点时,实现了对卷筒的标定位置的调节;另外,本实施例中,假设若干个触点的数量为5个,5个触点分别对应有5个钢丝绳变化量,在plc中央处理器内预先对5个触点对应的钢丝绳变化量进行赋值,5个触点对应的钢丝绳变化量依次为0m、5m、10m、15m、20m;当凸轮抵接在其中一个触点时,通过凸轮限位开关的动作,plc中央处理器直接获取上述凸轮抵接的触点对应的钢丝绳变化量,继而plc中央处理器将触点对应的钢丝绳的变化量与实际测量到的钢丝绳的变化量进行比对,最终实现了抓斗高度的校验,提高了检测数据的精准性。

52.在一个实施例中,为了提高测量变幅机构的幅度变化量的效率,获取变幅机构的幅度变化量,可以实施如下步骤:首先,利用设置在臂架的下铰接轴上的绝对值编码器获取臂架的转动角度α2,plc中央处理器内预先建立有位姿数据库,位姿数据库中存储有臂架长度和初始臂架倾角,其中,当门机处于最大工作幅度时,将臂架的下铰接轴的角度定位为绝对值编码器的角度零点,此时将臂架的下铰接轴的角度α2设置为初始臂架倾角β1,且臂架倾角β1为固定值;然后在位姿数据库中调取臂架长度和初始臂架倾角β1,按照预先设定的算法公式(2)β=β1 α2,根据臂架转动角度α2和臂架倾角β1,计算得出臂架调节至合适角度后时的臂架倾角β;继而结合臂架的转动角度α2、臂架倾角β以及臂架长度l1,按照预设的算法公式(3)计算得出象鼻梁最前端距离回转机构中心点的水平距离,并将水平距离设置为变幅机构的幅度变化量信息。

53.举例来说,如图2所示,o为回转机构的中心点(即三维坐标系的原点(0,0));a为大拉杆下铰接点;b为大拉杆;c为大拉杆与象鼻梁铰接点;d为臂架与象鼻梁铰接点;e为象鼻梁;f卷筒;g为臂架下铰接点;h为臂架。

54.算法公式(3)具体如下:根据臂架倾角β和臂架长度l1,计算得出l10=l1a8=π/2-β。

55.已知象鼻梁前臂长l5、后臂长l4、象鼻梁下沉量d则l6=l7=w0=已知l9、l1、l8则ao=a1=π-a0-βl0=l2=a2=a3=π-a1-a2已知大拉杆长l3则a6=a9=2π-a8-a3-a6-w0已知臂架下铰点到圆筒中心距离f0,最终得出门机的工作幅度如下:rs=f0 l10 因此,rs即为抓斗的外缘距离回转机构中心点之间的水平距离。

56.采用上述计算公式,直接通过测量臂架下铰接轴的转动角度α2,并按照上述算法公式(3),即可快速的换算得出抓斗的外缘距离回转机构中心点之间的水平距离,运算速度快,提高了对抓斗的定位效率和精度。

57.本实施例中,为了提高对臂架转动角度测量的精准性,在臂架的根部设置有用于测量臂架转动角度的倾角传感器,利用倾角传感器对臂架转动角度的辅助检测和绝对值编码器测量结果的校验,提高了数据测量的精确度。

58.在一个实施例中,获取回转机构转动的回转角度信息,可以执行如下流程:首先获取绝对值编码器测量到的小齿圈的转动角度α3;继而根据预设的算法公式(4),计算得出回转机构的回转角度γ(即抓斗相对于回转机构中心点的角度),预设的算法公式(4)具体如下:γ=r2

×

α3/r1,r1为固定主齿圈分度圆半径,r2为减速箱小齿圈分度圆半径;然后将回转机构的回转角度γ设置为大齿圈的转动角度。

59.需要说明的是,当需要调节抓斗相对于回转机构中心点的角度时,先将回转机构的角度调节至标定位置,标定位置对应为以门机的臂架朝向平行于码头轨道时定为绝对值编码器的角度零点。

60.本实施例中,对回转机构的标定角度的调节采用以下方式:在回转机构上设置有2个电感式接近开关,电感式接近开关安装在回转机构的固定装置上,2个电感式接近开关间的角度为180

°

,在回转机构的平台上增加1个感应块,每个电感式接近开关感应到感应块的位置为固定回转角度,即 90

°

和-90

°

两个固定位置,当回转机构转动到相应角度时,对应的感应开关动作;通过该感应开关的动作给回转角度编码器进行赋值,从而实现回转机构的位置校正;上述校正方法,结构简单,方便操作。

61.在一个实施例中,考虑到利用激光云台扫描仪对船体的单个角度扫描存在死角,而导致抓斗在抓料过程中,抓斗容易碰撞到船体的情况;根据船体的扫描信息确定物料的

位置信息,可以执行如下步骤:首先,利用激光云台扫描设备自第一角度扫描并获取船体的第一角度扫描信息,同时利用激光云台扫描设备自第二角度扫描并获取船体的第二角度扫描信息,第一角度与第二角度为不同的角度,例如,第一角度可以为自船体的俯视方向的角度,第二角度可以为自船体朝向海岸线方向的角度。

62.然后,根据第一角度扫描信息生成第一船体点云图,根据第二角度扫描信息生成第二船体点云图;继而整合第一船体点云图和第二船体点云图,并生成实际船体点云图;其中,对第一船体点云图和第二船体点云图的整合方式具体可以为:分别对第一船体点云图和第二船体点云图上的特征进行分析处理,找出第一船体点云图和第二船体点云图之间的区别特征,并将区别特征标记到第一船体点云图中,最终生成实际船体点云图;继而根据实际船体点云图,即可获取物料的位置信息。

63.需要说明的是,采用上述对物料位置定位的获取方式,通过对扫描船体的两个角度进行扫描,增大了扫描范围,有助于减少因单个角度存在死角而影响抓斗作业效率的情况,以便于在规划抓斗的作业路线时,提前标记出实际船体点云图中位于船体区域附近的障碍物,有助于避免抓斗在抓取物料时抓斗碰撞到船体上,提高了抓斗的作业效率。

64.在一个实施例中,规划抓斗的作业路线的处理可以如下:首先,按照预设的图片处理方法,获取实际船体点云图中的目标物料区域点云图;继而按照预设的图片划分规则,将目标物料区域点云图划分为若干物料区域图,举例而言,如图3所示,可以将目标物料区域点云图划分为m * n棋盘格, m * n棋盘格由若干个物料区域图组成,m * n棋盘格具体可以为3*3棋盘格。

65.然后plc中央处理器计算出棋盘格内所有物料区域图的平均点云高度,并将点云高度最高值对应的物料区域设置为抓斗的作业点;继而以作业点为起始点,控制抓斗按照预设的抓取路线进行作业,最终实现了对抓斗的作业路线规划,以便于抓斗快速、高效的进行抓料作业。

66.在一个实施例中,考虑到抓斗在作业过程中,若抓斗当前位置所在的物料区域的点云高度小于抓斗周围的物料区域的点云高度,进而抓斗抓取物料时,抓斗周围的物料容易因高度过高而发生坍塌现象,进而导致抓斗被压在物料内而影响抓斗作业效率的情况;控制抓斗按照预设的抓取路线进行作业,可以执行如下步骤:当抓斗移动至目标物料区域图对应的物料区域时,先计算目标物料区域图与相邻物料区域图之间的点云高度的差值;并将差值与预设的标准高度差值进行比较,若差值大于预设的标准高度差值,则将抓斗调整至与差值大于预设的标准高度差值对应的临时物料区域;继而plc中央处理器控制抓斗对临时物料区域内的物料进行抓取,在抓斗对临时物料区域进行抓取后,plc中央处理器再次将抓斗调整至目标物料区域图对应的物料区域,并控制抓斗按照预设的抓取路线进行作业。

67.需要说明的是,采用先抓取相邻两个物料区域图中点云高度较高的物料区域的方式,有助于防止点云高度较高的物料区域图对应的物料发生坍塌时导致抓斗被压在物料中而无法作业,提高了抓斗的作业效率。

68.本技术实施例的实施原理为:根据变幅机构的幅度变化量和回转机构转动的回转角度来确定抓斗相对于回转机构中心点的水平相对位置信息,此时根据水平相对位置信息

和高度信息来确定抓斗相对于回转机构中心点的实际位置,实现了对抓斗的自动定位;同时利用扫描设备对船体进行扫描,根据对船体的扫描信息以确定物料的位置信息;最终根据物料的位置信息和实际位置信息,并按照预设的路线指定规则,对抓斗的作业路线进行规划;采用上述方法,实现了对抓斗的自动定位并规划抓斗的作业路线,以便于抓斗自动抓取物料,代替了由人工观察抓斗位置的方式,省时省力,有助于避免抓斗无效作业,提高了抓斗对物料的作业效率和精度。

69.基于上述方法,本技术实施例还公开一种自动化门机抓斗控制系统。

70.一种自动化门机抓斗控制系统,如图4所示,门机抓斗控制系统包括:高度获取模块201,用于获取抓斗的高度信息;幅度获取模块202,用于获取变幅机构的幅度变化量信息;角度获取模块203,用于获取回转机构转动的回转角度信息;位置确定模块204,用于根据幅度变化量信息和回转角度信息,确定抓斗相对于回转机构中心点的水平相对位置信息;抓斗定位模块205,用于根据水平相对位置信息和高度信息,确定抓斗相对于回转机构中心点的实际位置信息;物料定位模块206,用于获取船体的扫描信息,并根据船体的扫描信息确定物料的位置信息;路线规划模块207,用于根据实际位置信息和物料的位置信息,并按照预设的路线制定规则,规划抓斗的作业路线。

71.在一个实施例中,高度获取模块201还用于:分别获取卷筒的转动方向、卷筒的转动角度以及滑轮的高度;根据卷筒的转动方向和卷筒的转动角度,计算得出钢丝绳的变化量;根据钢丝绳的变化量,确定抓斗的高度信息。

72.在一个实施例中,幅度获取模块202还用于:获取臂架的转动角度;调取预先存储在位姿数据库中的初始臂架倾角和臂架长度,初始臂架倾角对应为门机处于最大工作幅度时臂架的倾斜角度;根据臂架的转动角度、初始臂架倾角以及臂架长度,计算得出象鼻梁最前端距离回转机构中心点的水平距离,并将水平距离设置为变幅机构的幅度变化量信息。

73.在一个实施例中,角度获取模块203还用于:获取小齿圈的转动角度;根据小齿圈的转动角度,计算得出大齿圈的转动角度,将大齿圈的转动角度标记为回转机构转动的回转角度。

74.在一个实施例中,物料定位模块206还用于:获取船体的第一角度的第一角度扫描信息,并根据第一角度扫描信息生成第一船体点云图;获取船体的第二角度的第二角度扫描信息,并根据第二角度扫描信息生成第二船体点云图;整合第一船体点云图和第二船体点云图,并生成实际船体点云图;根据实际船体点云图,获取物料的位置信息。

75.在一个实施例中,路线规划模块207还用于:实时获取实际船体点云图中的目标物料区域点云图;按照预设的图片划分规则,将目标物料区域点云图划分为若干物料区域图;计算所有物料区域图的平均点云高度,并

筛选出所有物料区域图中的点云高度最高值所对应的物料区域;将点云高度最高值所对应的物料区域设置为抓斗的作业点;以作业点为起始点,控制抓斗按照预设的抓取路线进行作业。

76.在一个实施例中,路线规划模块207还用于:当抓斗移动至目标物料区域图对应的物料区域时,计算目标物料区域图与相邻物料区域图之间的点云高度的差值;若差值大于预设的标准高度差值,则将抓斗调整至与差值大于预设的标准高度差值对应的临时物料区域;在抓斗对临时物料区域进行抓取后,再次将抓斗调整至目标物料区域图对应的物料区域,并控制抓斗按照预设的抓取路线进行作业。

77.本技术实施例还公开一种计算机设备。

78.具体来说,该设备包括存储器和处理器,存储器上存储有能够被处理器加载并执行上述一种自动化门机抓斗控制方法的计算机程序。

79.本技术实施例还公开一种计算机可读存储介质。

80.具体来说,该计算机可读存储介质,其存储有能够被处理器加载并执行如上一种自动化门机抓斗控制方法的计算机程序,该计算机可读存储介质例如包括:u盘、移动硬盘、只读存储器(read-onlymemory,rom)、随机存取存储器(randomaccessmemory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

81.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。