1.本发明涉及橡胶轮胎生产质量管理技术领域,具体为一种基于互联网的橡胶轮胎生产质量管理系统。

背景技术:

2.橡胶制品特点是弹性高、气密性好,其中应用范围最广、消费量最大的就是汽车工业。统计表明,生产的七成橡胶制品被用于汽车工业,在汽车工业中应用橡胶产品最多的是轮胎,轮胎作为橡胶加工业的主导产品,其耗胶量占到橡胶制品总耗胶量的七成以上。随着汽车工业发展迅猛,带动汽车轮胎应用量猛增,同时也对橡胶制品产生了巨大的需求。

3.但是在现有技术中,不能够在保证橡胶轮胎的生产质量同时对橡胶轮胎质量整顿的成本进行把控,造成质量整顿方向不明确且针对性差,导致整顿成本无法控制且质量整顿效率不能够保证。

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的就在于为了解决的问题,而提出一种基于互联网的橡胶轮胎生产质量管理系统,将各个类型的质量问题对应的生产工序进行实时分析,判断生产工序的投入是否符合实际需求,从而通过工序分析以及控制进而达到生产质量的优化,通过工序分析后对人工进行整顿,本系统通过多层分析并根据分析进行环境、设备、原材料以及人工依次整顿,在提高了生产质量的同时能够控制生产质量整顿的投入成本,大大增强了质量管理的高效性。

6.本发明的目的可以通过以下技术方案实现:一种基于互联网的橡胶轮胎生产质量管理系统,包括生产管理平台,其中,生产管理平台包括:环境分析单元,用于将当前橡胶轮胎的生产线进行环境分析,通过环境分析生成环境影响信号和环境无影响信号;质量问题分析单元,用于将环境无影响信号对应时间段生产的橡胶轮胎进行质量分析,通过质量分析生成质量异常信号和质量正常信号;问题类型分析单元,用于对质量异常信号对应的时间段内生产的橡胶轮胎对应的质量问题进行类型分析;且质量问题的类型包括高强度低效问题和低强度高效问题;涉及工序分析单元,用于将各个类型的质量问题对应的生产工序进行实时分析,判断生产工序的投入是否符合实际需求。

7.作为本发明的一种优选实施方式,生产管理平台还包括:整顿控制单元,用于接收环境影响信号、质量正常信号以及质量问题类型,并在接收环境影响信号、质量正常信号以及质量问题类型后,对生产线的环境、设备、原材料以及人工进行整顿。

8.作为本发明的一种优选实施方式,环境分析单元环境分析过程如下:采集到当前橡胶轮胎生产线周边环境内的最高温度值以及最大温度升高值,并将当前橡胶轮胎生产线周边环境内的最高温度值以及最大温度升高值分别标记为wdz和wdc;采集到当前橡胶轮胎生产线周边环境内空气流动速度,并将当前橡胶轮胎生产线周边环境内空气流动速度标记为kql;通过分析获取到橡胶轮胎生产的环境分析系数x,将橡胶轮胎生产的环境分析系数x与环境分析系数阈值进行比较:若橡胶轮胎生产的环境分析系数x超过环境分析系数阈值,则判定当前橡胶轮胎生产环境存在影响,生成环境影响信号并将环境影响信号发送至整顿控制单元;若橡胶轮胎生产的环境分析系数x未超过环境分析系数阈值,则判定当前橡胶轮胎生产环境不存在影响,生成环境无影响信号并将环境无影响信号发送至质量问题分析单元。

9.作为本发明的一种优选实施方式,质量问题分析单元质量问题分析过程如下:将环境无影响信号对应的时间段标记为质量分析时间段,并将质量分析时间段内完成生产的橡胶轮胎标记为质量分析对象,设置标号i,i为大于1的自然数,采集到质量分析时间段内存在质量问题的质量分析对象数量以及质量分析对象对应质量问题的种类数量,并将质量分析时间段内存在质量问题的质量分析对象数量以及质量分析对象对应质量问题的种类数量分别标记为sli和zli;采集到质量分析时间段内存在质量问题的质量分析对象对应生产间隔时长,并将质量分析时间段内存在质量问题的质量分析对象对应生产间隔时长标记为jgi;通过分析获取到质量分析时间段内质量问题分析系数ci;将质量分析时间段内质量问题分析系数ci与质量问题分析系数阈值进行比较:若质量分析时间段内质量问题分析系数ci超过质量问题分析系数阈值,则判定当前质量分析时间段内存在质量问题,生成质量异常信号并将质量异常信号发送至问题类型分析单元;若质量分析时间段内质量问题分析系数ci未超过质量问题分析系数阈值,则判定当前质量分析时间段内不存在质量问题,生成质量正常信号并将质量正常信号发送至生产管理平台。

10.作为本发明的一种优选实施方式,问题类型分析单元类型分析过程如下:将质量分析时间段内橡胶轮胎的质量问题设置标号o,o为大于1的自然数,采集到质量分析时间段内橡胶轮胎质量问题的维护周期以及存在对应质量问题的橡胶轮胎正常投入使用的概率;将质量分析时间段内橡胶轮胎质量问题的维护周期以及存在对应质量问题的橡胶轮胎正常投入使用的概率分别与维护周期阈值和投入使用概率阈值进行比较:若质量分析时间段内橡胶轮胎质量问题的维护周期超过维护周期阈值,或者存在对应质量问题的橡胶轮胎正常投入使用的概率未超过投入使用概率阈值,则将对应质量标记为高强度低效问题;若质量分析时间段内橡胶轮胎质量问题的维护周期未超过维护周期阈值,且存在对应质量问题的橡胶轮胎正常投入使用的概率超过投入使用概率阈值,则将对应质量标记为低强度高效问题;将高强度低效问题和低强度高效问题均发送至整顿控制单元和涉及工序分析单元。

11.作为本发明的一种优选实施方式,涉及工序分析单元的工序分析过程如下:根据橡胶轮胎对应质量问题的部位获取到质量问题对应的生产工序,即将高强度低效问题对应的生产工序标记为待整顿工序,将低强度高效问题对应的生产工序标记为待

优化工序,将不存在质量问题的生产工序标记为合格工序,其中,待整顿工序与待优化工序的区别在于,待整顿工序对质量的影响超过待优化工序对应质量的影响;采集到生产工序的操作人员对应入职时长以及操作人员入职时长内操作对应工序的时长,并将生产工序的操作人员对应入职时长以及操作人员入职时长内操作对应工序的时长分别与入职时长阈值和工序操作时长阈值进行比较:若生产工序的操作人员对应入职时长超过入职时长阈值,且操作人员入职时长内操作对应工序的时长超过工序操作时长阈值,则判定对应工序人员配备合格,并将对应工序标记为配备合格工序;若生产工序的操作人员对应入职时长未超过入职时长阈值,或者操作人员入职时长内操作对应工序的时长未超过工序操作时长阈值,则判定对应工序人员配备不合格,并将对应工序标记为配备不合格工序;若待整顿工序为配备不合格工序,则将对应待整顿工序编号发送至整顿控制单元,若待整顿工序为配备合格工序,则将对应待整顿工序编号发送至整顿控制单元,若待优化工序为配备不合格工序,则将对应待优化工序编号发送至整顿控制单元,若待优化工序为配备合格工序,则将对应待优化工序编号发送至整顿控制单元。

12.与现有技术相比,本发明的有益效果是:1、本发明中,将当前橡胶轮胎的生产线进行环境分析,判断当前环境对橡胶轮胎生产是否存在质量影响,从而提高了对橡胶轮胎质量的管理效率;产品的质量是检查生产线生产质量的最直观标准,因此通过橡胶轮胎的质量问题进行追溯,由此对生产质量进行优化,则最为直观有效,通过质量问题能够准确判断当前生产是否合格,提高了橡胶轮胎生产质量管理的高效性;通过类型分析判断橡胶轮胎对应质量问题的难易程度,根据质量问题的难易程度进行整顿,提高了质量问题整顿的可靠性以及准确性,使得质量问题整顿更加有依据从而能够提高生产质量管理的效率;2、本发明中,将各个类型的质量问题对应的生产工序进行实时分析,判断生产工序的投入是否符合实际需求,从而通过工序分析以及控制进而达到生产质量的优化,通过工序分析后对人工进行整顿,本系统通过多层分析并根据分析进行环境、设备、原材料以及人工依次整顿,在提高了生产质量的同时能够控制生产质量整顿的投入成本,大大增强了质量管理的高效性。

附图说明

13.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

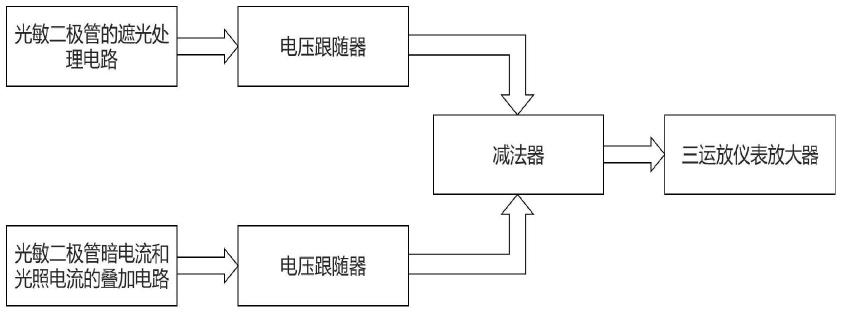

14.图1为本发明一种基于互联网的橡胶轮胎生产质量管理系统的原理框图。

具体实施方式

15.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

16.请参阅图1所示,一种基于互联网的橡胶轮胎生产质量管理系统,包括生产管理平台,其中,生产管理平台内设置有环境分析单元、质量问题分析单元、问题类型分析单元、涉

及工序分析单元以及整顿控制单元,此外,本技术中,橡胶轮胎的生产质量管理系统对应处理过程顺序为环境分析单元、质量问题分析单元、问题类型分析单元、涉及工序分析单元,随着橡胶制品的广泛应用,橡胶制品的质量问题越来越受到社会的关注。橡胶制品在发展、使用过程中会出现一系列的质量问题,这种情况不仅会影响橡胶产业的发展,而且在一定程度上也会导致橡胶制品市场的混乱。

17.橡胶制品的质量控制愈发重要;可以理解的是,生产管理平台用于对橡胶轮胎的生产质量进行管理,通过环境分析排除环境对橡胶轮胎生产质量的影响,在排除环境影响后根据完成生产的橡胶轮胎存在的问题进行分析,通过橡胶轮胎存在的质量缺陷或者问题进行追溯,通过追溯结果获取到待优化对象,根据生产过程优化提高了橡胶轮胎的生产合格率,增强完成生产的橡胶轮胎质量;当橡胶轮胎进行生产时,生产管理平台生成环境分析信号并将环境分析信号发送至环境分析单元,环境分析单元接收到环境分析信号后,将当前橡胶轮胎的生产线进行环境分析,判断当前环境对橡胶轮胎生产是否存在质量影响,从而提高了对橡胶轮胎质量的管理效率,具体环境分析过程如下:采集到当前橡胶轮胎生产线周边环境内的最高温度值以及最大温度升高值,并将当前橡胶轮胎生产线周边环境内的最高温度值以及最大温度升高值分别标记为wdz和wdc;采集到当前橡胶轮胎生产线周边环境内空气流动速度,并将当前橡胶轮胎生产线周边环境内空气流动速度标记为kql;通过公式获取到橡胶轮胎生产的环境分析系数x,其中,a1、a2以及a3均为预设比例系数,且a1>a2>a3>0;将橡胶轮胎生产的环境分析系数x与环境分析系数阈值进行比较:若橡胶轮胎生产的环境分析系数x超过环境分析系数阈值,则判定当前橡胶轮胎生产环境存在影响,生成环境影响信号并将环境影响信号发送至整顿控制单元;若橡胶轮胎生产的环境分析系数x未超过环境分析系数阈值,则判定当前橡胶轮胎生产环境不存在影响,生成环境无影响信号并将环境无影响信号发送至质量问题分析单元;整顿控制单元接收到环境影响信号后,将当前橡胶轮胎的生产线进行环境控制,将生产线环境内温度变化值以及空气流通速度控制在合格环境阈值范围内,同时将环境影响信号对应时间段生成的橡胶轮胎进行质量检测;质量问题分析单元接收到环境无影响信号后,将环境无影响信号对应时间段生产的橡胶轮胎进行质量分析,可以理解的是,产品的质量是检查生产线生产质量的最直观标准,因此通过橡胶轮胎的质量问题进行追溯,由此对生产质量进行优化,则最为直观有效,通过质量问题能够准确判断当前生产是否合格,提高了橡胶轮胎生产质量管理的高效性,具体质量问题分析过程如下:将环境无影响信号对应的时间段标记为质量分析时间段,并将质量分析时间段内完成生产的橡胶轮胎标记为质量分析对象,设置标号i,i为大于1的自然数,采集到质量分析时间段内存在质量问题的质量分析对象数量以及质量分析对象对应质量问题的种类数量,并将质量分析时间段内存在质量问题的质量分析对象数量以及质量分析对象对应质量

问题的种类数量分别标记为sli和zli;采集到质量分析时间段内存在质量问题的质量分析对象对应生产间隔时长,并将质量分析时间段内存在质量问题的质量分析对象对应生产间隔时长标记为jgi;通过公式获取到质量分析时间段内质量问题分析系数ci,其中,b1、b2以及b3均为预设比例系数,且b1>b2>b3>0;将质量分析时间段内质量问题分析系数ci与质量问题分析系数阈值进行比较:若质量分析时间段内质量问题分析系数ci超过质量问题分析系数阈值,则判定当前质量分析时间段内存在质量问题,生成质量异常信号并将质量异常信号发送至问题类型分析单元;若质量分析时间段内质量问题分析系数ci未超过质量问题分析系数阈值,则判定当前质量分析时间段内不存在质量问题,生成质量正常信号并将质量正常信号发送至生产管理平台;问题类型分析单元接收到质量异常信号后,对当前时间段内生产的橡胶轮胎对应的质量问题进行类型分析,通过类型分析判断橡胶轮胎对应质量问题的难易程度,根据质量问题的难易程度进行整顿,提高了质量问题整顿的可靠性以及准确性,使得质量问题整顿更加有依据从而能够提高了生产质量管理的效率,具体类型分析过程如下:将质量分析时间段内橡胶轮胎的质量问题设置标号o,o为大于1的自然数,采集到质量分析时间段内橡胶轮胎质量问题的维护周期以及存在对应质量问题的橡胶轮胎正常投入使用的概率,并将质量分析时间段内橡胶轮胎质量问题的维护周期以及存在对应质量问题的橡胶轮胎正常投入使用的概率分别标记为zqo和glo;将质量分析时间段内橡胶轮胎质量问题的维护周期zqo以及存在对应质量问题的橡胶轮胎正常投入使用的概率glo分别与维护周期阈值和投入使用概率阈值进行比较:若质量分析时间段内橡胶轮胎质量问题的维护周期zqo超过维护周期阈值,或者存在对应质量问题的橡胶轮胎正常投入使用的概率glo未超过投入使用概率阈值,则将对应质量标记为高强度低效问题;若质量分析时间段内橡胶轮胎质量问题的维护周期zqo未超过维护周期阈值,且存在对应质量问题的橡胶轮胎正常投入使用的概率glo超过投入使用概率阈值,则将对应质量标记为低强度高效问题;可以理解的是,高强度低效问题表示为维护强度大且维护效率低的质量问题,低强度高效问题表示为维护强度小且维护效率高的质量问题;将高强度低效问题和低强度高效问题均发送至整顿控制单元和涉及工序分析单元;整顿控制单元接收到高强度低效问题和低强度高效问题后,将当前对应生产线进行整顿,其整顿对象为生产线的设备以及原材料,同时对于存在质量问题的橡胶轮胎,将低强度高效问题的橡胶轮胎进行优先维修,将高强度低效问题的橡胶轮胎进行选择维修;涉及工序分析单元接收到高强度低效问题和低强度高效问题后,将各个类型的质量问题对应的生产工序进行实时分析,判断生产工序的投入是否符合实际需求,从而通过工序分析以及控制进而达到生产质量的优化,通过工序分析后对人工进行整顿,可以理解的是,本系统通过多层分析并根据分析进行环境、设备、原材料以及人工依次整顿,在提高

了生产质量的同时能够控制生产质量整顿的投入成本,大大增强了质量管理的高效性,具体工序分析过程如下:根据橡胶轮胎对应质量问题的部位获取到质量问题对应的生产工序,即将高强度低效问题对应的生产工序标记为待整顿工序,将低强度高效问题对应的生产工序标记为待优化工序,将不存在质量问题的生产工序标记为合格工序,其中,待整顿工序与待优化工序的区别在于,待整顿工序对质量的影响超过待优化工序对应质量的影响;采集到生产工序的操作人员对应入职时长以及操作人员入职时长内操作对应工序的时长,并将生产工序的操作人员对应入职时长以及操作人员入职时长内操作对应工序的时长分别与入职时长阈值和工序操作时长阈值进行比较:若生产工序的操作人员对应入职时长超过入职时长阈值,且操作人员入职时长内操作对应工序的时长超过工序操作时长阈值,则判定对应工序人员配备合格,并将对应工序标记为配备合格工序;若生产工序的操作人员对应入职时长未超过入职时长阈值,或者操作人员入职时长内操作对应工序的时长未超过工序操作时长阈值,则判定对应工序人员配备不合格,并将对应工序标记为配备不合格工序;若待整顿工序为配备不合格工序,则将对应待整顿工序编号发送至整顿控制单元,若待整顿工序为配备合格工序,则将对应待整顿工序编号发送至整顿控制单元,整顿控制单元将配备合格的待整顿工序对应操作人员的岗位数据进行采集并将其标记为整顿参数,将配备不合格的待整顿工序对应操作人员按照整顿参数进行配备,岗位数据表示为操作人员的入职时长以及对应岗位操作时长;若待优化工序为配备不合格工序,则将对应待优化工序编号发送至整顿控制单元,若待优化工序为配备合格工序,则将对应待优化工序编号发送至整顿控制单元;整顿控制单元将配备合格的待优化工序对应操作人员的岗位数据进行采集并将其标记为优化参数,将配备不合格的待优化工序对应操作人员按照整顿参数进行配备。

18.上述公式均是采集大量数据进行软件模拟得出且选取与真实值接近的一个公式,公式中的系数是由本领域技术人员根据实际情况进行设置;本发明在使用时,通过生产管理平台对橡胶轮胎的生产质量进行管理,通过环境分析排除环境对橡胶轮胎生产质量的影响,在排除环境影响后根据完成生产的橡胶轮胎存在的问题进行分析,通过橡胶轮胎存在的质量缺陷或者问题进行追溯,通过追溯结果获取到待优化对象,根据生产过程优化提高了橡胶轮胎的生产合格率,增强完成生产的橡胶轮胎质量。

19.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。