1.本发明涉及环保功能型涂料领域,具体为一种具有长期贮存稳定性的环保水性富铝涂料。

背景技术:

2.铝涂层因其优异的防腐性能被广泛应用于电力、交通、建筑、石油化工等行业。传统的铝涂料常以有机物(苯类、醇醚类、酯类等)为溶剂、有机树脂为主要成膜物进行制备,不仅对环境有着严重的污染,更是对人体有着致命的危害。随着对环保要求的不断提高、对涂料影响认知的不断增强,各国已将对voc的控制纳入到了法律法规。因此,减少涂料中voc的排放,正逐步成为各大涂料产业、应用企业主要攻克的方向。近年来,水性涂料凭借“绿色”、“低碳

ꢀ”

、“高性能”、“广泛适用”等优点受到了消费者的青睐,正在逐渐取代传统溶剂型涂料的主导地位。水性涂料利用水或者其他介质作为溶剂,因具有较高的金属附着性、粘结性能,且化学性能稳定,在使用过程中无挥发性有机溶剂,成为各国关注的重点。

3.但是针对于铝涂料,水性化主要由两个难点:(1)铝粉活性高,在水环境下容易与水反应而产生的氢气,导致涂料因析氢而导致失效;(2)铝粉密度小,想达到体系中铝粉的高含量存在一定难题,但只有合适的铝粉添加量才能够保证铝涂层的牺牲阳极保护作用。针对以上两个难点,国内外专家学者做了大量的工作,任然没有有效的解决上述问题。

4.针对目前该领域所存在的问题,弥补现有技术的不足,解决水性富铝防腐涂料所存在的防腐性能差,分散性不好,长期储存难等问题,为此,本发明针对上述两个难题展开工作。

技术实现要素:

5.本发明提供一种具有长期贮存稳定性的环保水性富铝涂料,本发明以硅烷为前驱体,采用溶胶-凝胶法制备改性铝粉,进行涂料的合理配置,有效的解决了上述技术中存在的问题。既能保证涂料具有环保、绿色、无污染的特点,有效地降低了毒性有机溶剂的使用量,同时以硅烷为前驱体,采用溶胶-凝胶法制备改性铝粉。解决了铝粉分散性差和析氢涨桶的问题,极大地增加了水性富铝防腐涂料中铝粉的添加量,使涂料具有了优异的防腐性能和稳定性。

6.本发明的技术方案是:一种环保水性富铝涂料,其特征在于,按重量份数计,该环保水性富铝涂料包括以下组分和含量:改性片状铝粉2~15份,改性球状铝粉10~65份,水性树脂3-20份,乳化剂0.01~1份,分散剂5~10份,助溶剂5~20份,流平剂0.1~3份,润湿剂0.1~3份,防沉剂0.1~2份,消泡剂0.01~1份,增稠剂0.01~1份,去离子水10~50份。

7.所述的环保水性富铝涂料,片状改性铝粉片径为5~25

µ

m,厚度为0.1~0.5

µ

m,以硅烷为前驱体,采用溶胶-凝胶法制备的改性片状铝粉。

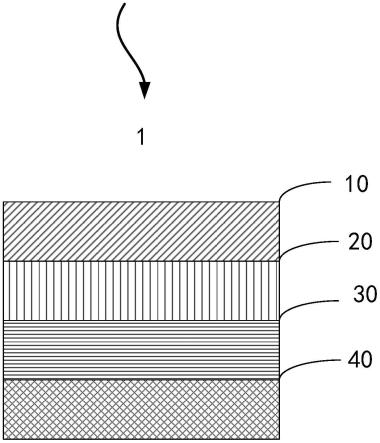

8.所述的环保水性富铝涂料,球状改性铝粉球径为6~30um,以硅烷前驱体,采用溶

胶-凝胶法制备的改性球状铝粉。

9.所述的环保水性富铝涂料,硅烷为teos、kh540、kh550、kh560、kh561、kh570、kh571、kh580、kh590、中的一种或两种以上。

10.所述的环保水性富铝涂料,乳化剂为op-10、np-9中的一种或两种以上,分散剂为乙醇、甲醇、乙二醇、丙二醇、聚乙二醇、二丙二醇中的一种或两种以上,助溶剂为乙二醇丁醚、丙二醇乙醚、丙二醇甲醚、乙二醇甲醚醋酸乙酯、丙二醇甲醚醋酸乙烯酯中的一种或两种以上,流平剂为硅油、聚二甲基硅氧烷、聚醚聚酯改性有机硅氧烷、烷基改性有机硅氧烷、端基改性有机硅、丙烯酸酯类中的一种或两种以上,增稠剂为羟甲基纤维素、羟乙基纤维素、羟丙基纤维素中的一种或两种以上,润湿剂为hy-1608a、hy-352、hy-6170中的一种或两种以上,防沉剂为有机膨润土、蓖麻油衍生物、气相二氧化硅、聚烯烃微粒中的一种或两种以上,消泡剂为二甲基硅油。

11.所述的环保水性富铝涂料,水性树脂为水性环氧树脂、水性丙烯酸树脂、水性聚氨酯树脂、水性氟碳树脂、水性聚硅氧烷树脂中的一种或两种以上。

12.所述的环保水性富铝涂料,其水性涂料用铝粉的处理工艺如下:步骤1、以片状铝粉和球状铝粉为原料,其片状铝粉片径为5~25

µ

m,球状铝粉球径为6~30um。各取200g,分别用质量分数10%的naoh溶液(500~1000ml)搅拌洗涤10~40min,之后再用无水乙醇洗涤2~3遍,溶解铝粉表面的矿物油、硬脂肪酸等包覆膜,再用去离子水洗涤3遍、无水乙醇洗1遍、之后抽滤和烘干(30℃,1h~10h),获得表面处理后铝粉。

13.步骤2、将表面处理后的100g铝粉加入到500ml的乙二醇单丁醚中,室温下充分搅拌20~60min,搅拌速度400~2000r/min,随后升温至40℃,加入100~300g硅烷,继续搅拌20~60min,搅拌速度400~2000r/min,然后在搅拌的条件下滴加100~300g去离子水,并用乙酸和三乙醇胺调节ph为7~8之间,之后在40℃条件下反应4-10h,最后将产物进行过滤、无水乙醇洗涤2~3次,30℃下烘干1-10h,获得表面改性后的铝粉。

14.所述的环保水性富铝涂料,其水性涂料的配置过程包括以下步骤:首先将水性树脂分散于水、助溶剂和分散剂中,充分分散10-50min。加入片状改性铝粉和球状改性铝粉中的一种或两种,充分搅拌混合30~80min,之后加入乳化剂,流平剂,润湿剂,防沉剂,消泡剂,增稠剂,充分搅拌混合1~6h,制得最终的环保水性富铝涂料。

15.所述的环保水性富铝涂料的应用,将制备好的环保水性富铝涂料进行贮存稳定性试验,在5~30℃的环境下可储存6~12月,无胀桶现象发生;将涂料喷涂到碳钢样片上,常温固化12~36h后,获得厚度为50~80μm的水性富铝涂层,涂层中性盐雾性能可大于1500h。

16.本发明技术特点是:本发明环保水性富铝涂料以水作为溶剂,有效地降低了毒性有机溶剂的使用量,避免资源浪费和环境污染。在生产和涂刷工程中以及涂刷后没有有害溶剂的挥发,具有绿色、环保、无污染的特点。同时以硅烷为前驱体,采用溶胶-凝胶法制备改性铝粉。解决了铝粉分散性差和析氢涨桶的问题,一方面增加了水性富铝涂料中铝粉的添加量,增强了其防腐性能;另一方面极大地增强了水性富铝防腐涂料的贮存稳定性,大大延长了贮存时间。使涂料具有了优异的防腐性能和稳定性。

17.本发明的优点及有益效果是:1、本发明提供的涂料绿色环保,无污染环境,无公害,对生产人员和施工人员的身

体健康无危害。

18.2、本发明涂料中铝粉的添加量高,进一步强化了水性富铝涂料的防腐性能,涂层盐雾性能大于1500h,具有优异的耐腐蚀性能。

19.3、本发明涂料的施工期可达4h以上,无团聚和失效现象。在5~30℃的环境下可储存6~12个月,无涨桶现象发生。具有优异的贮存稳定性。

20.4、本发明提供环保水性富铝涂料的制备方法,制备工艺简单,可用于大规模的工业化生产。

具体实施方式

21.下面通过实施例对本发明进一步详细描述。

22.实施例1:本实施例中,环保水性富铝涂料的制备方法如下:1、以200g球状铝粉为原料,用质量分数10%的naoh溶液(1000ml)搅拌洗涤30min,之后用无水乙醇洗涤2~3遍,再用去离子水洗涤3遍、无水乙醇洗1遍、之后抽滤和烘干(30℃,10h),获得表面处理后铝粉。

23.2、将表面处理后的100g铝粉加入到500ml的乙二醇单丁醚中,室温下充分搅拌20min,搅拌速度800r/min,随后升温至40℃,加入100g硅烷,继续搅拌20min,搅拌速度800r/min,然后在搅拌的条件下滴加100g去离子水,并用乙酸和三乙醇胺调节ph为7~8之间,之后在40℃条件下反应8h,最后将产物进行过滤、无水乙醇洗涤2~3次,30℃下烘干10h,获得表面改性后的铝粉。

24.3、将8g水性树脂分散于13.9g水、11.2g乙二醇丁醚和1g乙醇中,充分分散20min。加入15g球状改性铝粉,充分搅拌混合50min,之后加入0.1gnp-9,0.1g硅油,0.2g羟甲基纤维素,0.2ghy-1608a,0.2g蓖麻油衍生物,0.1g二甲基硅油,充分搅拌混合1h,制得最终的环保水性富铝涂料。

25.将制备好的环保水性富铝涂料进行贮存稳定性试验,在5~30℃的环境下可储存10月,无胀桶现象发生;将涂料喷涂到碳钢样片上,涂料的施工期可达4h以上,无团聚和失效现象。常温固化24h后,获得厚度为60μm的水性富铝涂层,涂层中性盐雾性1500h无红锈产生。

26.实施例2:1、以200g球状铝粉为原料,用质量分数10%的naoh溶液(1000ml)搅拌洗涤30min,之后用无水乙醇洗涤2~3遍,再用去离子水洗涤3遍、无水乙醇洗1遍、之后抽滤和烘干(30℃,10h),获得表面处理后铝粉。

27.2、将表面处理后的100g铝粉加入到500ml的乙二醇单丁醚中,室温下充分搅拌20min,搅拌速度800r/min,随后升温至40℃,加入100g硅烷,继续搅拌20min,搅拌速度800r/min,然后在搅拌的条件下滴加100g去离子水,并用乙酸和三乙醇胺调节ph为7~8之间,之后在40℃条件下反应8h,最后将产物进行过滤、无水乙醇洗涤2~3次,30℃下烘干10h,获得表面改性后的铝粉。

28.3、将8g水性树脂分散于11.2g水、8.9g丙二醇乙醚和1g乙二醇中,充分分散20min。加入20g球状改性铝粉,充分搅拌混合50min,之后加入0.1gop-10,0.1g聚二甲基硅氧烷,

0.2g羟乙基纤维素,0.2ghy-352,0.2g有机膨润土,0.1g二甲基硅油,充分搅拌混合1h,制得最终的环保水性富铝涂料。

29.将制备好的环保水性富铝涂料进行贮存稳定性试验,在5~30℃的环境下可储存11月,无胀桶现象发生;将涂料喷涂到碳钢样片上,涂料的施工期可达4h以上,无团聚和失效现象。常温固化17h后,获得厚度为60μm的水性富铝涂层,涂层中性盐雾性1500h无红锈产生。

30.实施例3:1、以200g球状铝粉为原料,用质量分数10%的naoh溶液(1000ml)搅拌洗涤30min,之后用无水乙醇洗涤2~3遍,再用去离子水洗涤3遍、无水乙醇洗1遍、之后抽滤和烘干(30℃,10h),获得表面处理后铝粉。

31.2、将表面处理后的100g铝粉加入到500ml的乙二醇单丁醚中,室温下充分搅拌20min,搅拌速度800r/min,随后升温至40℃,加入100g硅烷,继续搅拌20min,搅拌速度800r/min,然后在搅拌的条件下滴加100g去离子水,并用乙酸和三乙醇胺调节ph为7~8之间,之后在40℃条件下反应8h,最后将产物进行过滤、无水乙醇洗涤2~3次,30℃下烘干10h,获得表面改性后的铝粉。

32.3、将8g水性树脂分散于7.3g水、5.8g丙二醇甲醚和1g甲醇中,充分分散20min。加入30g球状改性铝粉,充分搅拌混合50min,之后加入0.1gnp-9,0.1g聚醚聚酯改性有机硅氧烷,0.2g羟丙基纤维素,0.2ghy-6170,0.2g气相二氧化硅,0.1g二甲基硅油,充分搅拌混合1h,制得最终的环保水性富铝涂料。

33.将制备好的环保水性富铝涂料进行贮存稳定性试验,在5~30℃的环境下可储存12月,无胀桶现象发生;将涂料喷涂到碳钢样片上,涂料的施工期可达4h以上,无团聚和失效现象。常温固化24h后,获得厚度为80μm的水性富铝涂层,涂层中性盐雾性1600h无红锈产生。

34.实施例4:1、以200g片状铝粉为原料,用质量分数10%的naoh溶液(1000ml)搅拌洗涤30min,之后用无水乙醇洗涤2~3遍,再用去离子水洗涤3遍、无水乙醇洗1遍、之后抽滤和烘干(30℃,10h),获得表面处理后铝粉。

35.2、将表面处理后的100g铝粉加入到500ml的乙二醇单丁醚中,室温下充分搅拌20min,搅拌速度800r/min,随后升温至40℃,加入100g硅烷,继续搅拌20min,搅拌速度800r/min,然后在搅拌的条件下滴加100g去离子水,并用乙酸和三乙醇胺调节ph为7~8之间,之后在40℃条件下反应8h,最后将产物进行过滤、无水乙醇洗涤2~3次,30℃下烘干10h,获得表面改性后的铝粉。

36.3、将8g水性树脂分散于18.1g水、14.5g丙二醇乙醚和1g乙醇中,充分分散20min。加入7.5g片状改性铝粉,充分搅拌混合50min,之后加入0.1gop-10,0.1g聚二甲基硅氧烷,0.2g羟丙基纤维素,0.2ghy-352,0.2g蓖麻油衍生物,0.1g二甲基硅油,充分搅拌混合1h,制得最终的环保水性富铝涂料。

37.将制备好的环保水性富铝涂料进行贮存稳定性试验,在5~30℃的环境下可储存11月,无胀桶现象发生;将涂料喷涂到碳钢样片上,涂料的施工期可达4h以上,无团聚和失效现象。常温固化18h后,获得厚度为70μm的水性富铝涂层,涂层中性盐雾性1600h无红锈产

生。。

38.实施例5:1、以200g球状铝粉和200g片状铝粉为原料,分别用质量分数10%的naoh溶液(1000ml)搅拌洗涤30min,之后用无水乙醇洗涤2~3遍,再用去离子水洗涤3遍、无水乙醇洗1遍、之后抽滤和烘干(30℃,10h),获得表面处理后铝粉。

39.2、分别将表面处理后的100g铝粉加入到500ml的乙二醇单丁醚中,室温下充分搅拌20min,搅拌速度800r/min,随后升温至40℃,加入100g硅烷,继续搅拌20min,搅拌速度800r/min,然后在搅拌的条件下滴加100g去离子水,并用乙酸和三乙醇胺调节ph为7~8之间,之后在40℃条件下反应8h,最后将产物进行过滤、无水乙醇洗涤2~3次,30℃下烘干10h,获得表面改性后的铝粉。

40.3、将8g水性树脂分散于5.6g水、4.5g乙二醇丁醚和1g乙二醇中,充分分散20min。加入5g片状改性铝粉和25g球状改性铝粉,充分搅拌混合50min,之后加入0.1gnp-9,0.1g硅油,0.2g羟丙基纤维素,0.2ghy-352,0.2g蓖麻油衍生物,0.1g二甲基硅油,充分搅拌混合1h,制得最终的环保水性富铝涂料。

41.将制备好的环保水性富铝涂料进行贮存稳定性试验,在5~30℃的环境下可储存12月,无胀桶现象发生;将涂料喷涂到碳钢样片上,涂料的施工期可达4h以上,无团聚和失效现象。常温固化20h后,获得厚度为75μm的水性富铝涂层,涂层中性盐雾性1800h无红锈产生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。