1.本技术涉及铝引导箔化成的领域,尤其是涉及四面氧化膜全覆盖的铝引导箔生产系统。

背景技术:

2.铝箔通过化成技术可在其所有的表面上生成一层氧化膜,现有的企业在生产铝箔时,一般需要经过放卷、化成、清洗、表面处理、清洗、烘干、收卷等步骤,所需要的生产线中的设备较多。

3.在实际生产中,制造企业会生产出较宽的铝箔,如500mm及其以上宽度的铝箔,在完成生产后,实际的使用者会根据实际需求将铝箔裁剪成特定的宽度,一旦裁剪,铝箔的切割口处则无氧化膜,这样就会给后续的正常使用带来隐忧。因此,如何高水平高效的制造出各种宽度且四个面氧化膜全覆盖的铝引导箔是目前急需解决的产品升级上水平问题。

技术实现要素:

4.为了企业能够高水平高效的制造出各种宽度的高质量引导铝箔,本技术提供四面氧化膜全覆盖的铝引导箔生产系统。

5.本技术提供的四面氧化膜全覆盖的铝引导箔生产系统采用如下的技术方案:四面氧化膜全覆盖的铝引导箔生产系统,包括依次设置的放卷机构、分切机构、化成机构、清洗机构、表面处理机构、清洗机构、烘干机构和收卷机构;所述化成机构包括化成槽,所述化成槽上设有多组传动辊,每组传动辊包括两根,两根传动辊呈上下交错设置,两根传动辊上交错开设有若干分隔槽,所述化成槽内设有多组底辊,每组底辊包括上下交错设置的两根,每根底辊上均开设有分离槽,两根底辊上的分离槽呈交错设置;铝箔经分切机构分切后,形成的铝箔条以铝箔的宽度方向排序,奇数铝箔条分别穿过一组传动辊中的其中一根传动辊上的分隔槽以及一组底辊中的其中一根底辊上的分离槽,偶数铝箔条分别穿过另外一根传动辊上的分隔槽以及另外一根底辊上的分离槽。

6.通过采用上述技术方案,铝箔经过分切机构后被切割成若干条铝箔条,利用传动辊和底辊将奇数铝箔条和偶数铝箔条分开,使若干条铝箔条被分为两组,两组铝箔条均进入化成槽进行化成且相互之间不容易发生偏移、重叠、摩擦,从而一次性可完成若干条各种宽度的铝箔条在电解液中的化成,使铝箔条的四个面上均生成氧化膜,操作简单方便,无需使用多条生产线即可完成若干各种宽度铝箔条的化成。

7.在一个具体的可实施方案中,所述分隔槽的宽度与铝箔条的宽度、分离槽的宽度与铝箔条的宽度均相等。

8.通过采用上述技术方案,使得若干铝箔条能够同步沿着收卷的方向经过化成槽,克服了铝箔条的移动方向发生偏移、重叠、摩擦的缺陷。

9.在一个具体的可实施方案中,所述化成槽内于相邻的两组传动辊之间设有负极

板,所述负极板接化成直流电源负极,所述放卷机构中未经切割的铝箔接化成直流电源正极。

10.通过采用上述技术方案,若在化成槽内直接将底辊接通电源正极,由于底辊上的分离槽之间间距较小,在接通电源正极后,分离槽产生的电压过大,容易使铝箔条之间产生相互干扰,从而影响化成效果,而直接在分切机构中将未切割的铝箔接通电源正极,则可有效降低切割后的铝箔条之间产生相互干扰的可能性,有效确保了化成效果。

11.在一个具体的可实施方案中,所述化成机构依次设有若干个,若干个化成槽中的电压依次升高。

12.通过采用上述技术方案,若仅使用一个化成槽,则需要较大的电压才能完成化成,较大的电压容易使铝箔条之间产生相互干扰,而设置成多个化成槽,将电压分级增加,在完成化成的同时又可降低铝箔条之间产生相互干扰的可能性。

13.在一个具体的可实施方案中,所述放卷机构中未经切割的铝箔为经过化成后的铝箔或者为未经过化成的铝箔。

14.通过采用上述技术方案,可对已完成化成的铝箔或未经过化成的铝箔进行切割,然后对应的对铝箔条进行化成。

15.在一个具体的可实施方案中,所述清洗机构包括清洗槽,所述清洗槽上也设有多组传动辊,所述清洗槽内也设有一组底辊,所述清洗槽内设有两组清洗板,每组包括两块清洗板,两块清洗板相对的侧面均设有若干喷头,奇数铝箔片从一组中的两块清洗板之间穿过,偶数铝箔片从另一组中的两块清洗板之间从穿过。

16.通过采用上述技术方案,使得奇数铝箔片和偶数铝箔片能够同时经过清洗槽,相互之间又不会产生干扰,从而可有效确保清洗效果。

17.在一个具体的可实施方案中,所述清洗槽内设有两组刮水杆,每组刮水杆包括两根,奇数铝箔片从一组中的两块刮水杆之间穿过,偶数铝箔片从另一组中的两块刮水杆之间从穿过,刮水杆贴合于铝箔片。

18.通过采用上述技术方案,利用刮水杆刮除铝箔片上的水分,降低铝箔片将水分带入表面处理机构中而影响表面处理效果的可能性,同时还可以回收水,降低水资源的浪费。

19.在一个具体的可实施方案中,所述烘干机构包括烘干箱,所述烘干箱开有进口和出口,所述烘干箱于进口处和出口处均上下设置有两根输送辊,两根输送辊上交错设置有若干隔离槽,奇数铝箔片和奇数箔片分别从一根输送辊上的隔离槽中穿过。

20.通过采用上述技术方案,使得奇数铝箔片和奇数箔片均能够通过烘干箱,且相互之间也不会产生干扰。

21.在一个具体的可实施方案中,铝箔经分切机构分切后,形成的若干铝箔条宽度均相等或不等。

22.综上所述,本技术包括以下至少一种有益技术效果:1.本技术利用分切机构将铝箔切割成若干条,并利用传动辊和底辊将奇数滤铝箔片和偶数铝箔片分开,使奇数滤铝箔片和偶数铝箔片能够经过化成槽且不容易发生偏移、重叠、摩擦的情况,从而可有效确保化成的质量,同时无需多条生产线即可完成若干条铝箔条的化成,操作简单方便;2.本技术通过在化成槽内将负极板接通电源负极,在分切机构中将铝箔接通电源

正极,降低了铝箔片之间产生相互干扰的可能性,有效确保了化成质量;3.本技术利用喷头对铝箔片进行冲洗,从而去除铝箔片表面上的杂质或化成液,并利用刮水杆将水回收到清洗槽内,节约了水资源,同时也降低了水进入表面处理机构中而影响表面处理效果的可能性。

附图说明

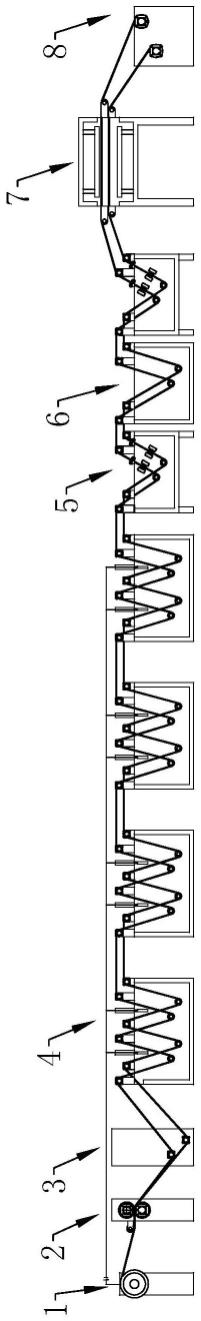

23.图1是本技术实施例四面氧化膜全覆盖的铝引导箔生产系统的整体结构示意图一;图2是本技术实施例四面氧化膜全覆盖的铝引导箔生产系统的整体结构示意图二;图3是本技术实施例放卷机构、分切机构和传送机构的结构示意图;图4是本技术实施例化成槽的剖视图;图5是本技术实施例清洗槽的剖视图;图6是本技术实施例表面处理槽的剖视图;图7是本技术实施例烘干箱和收卷机构的结构示意图;图中,1、放卷机构;11、放卷架;12、放卷辊;13、电机;2、分切机构;21、分切架;22、分切辊;23、分切刀;24、导向辊;3、传送机构;31、传送架;32、传送辊;321、传送槽;4、化成机构;41、化成槽;410、安装架;42、传动辊;43、底辊;431、分离槽;44、吊架;441、负极板;5、清洗机构;51、清洗槽;52、清洗板;521、喷头;53、刮水杆;6、表面处理机构;61、表面处理槽;7、烘干机构;71、烘干箱;72、输送辊;8、收卷机构;81、收卷架;82、收卷辊。

具体实施方式

24.以下结合附图1-附图7,对本技术作进一步详细说明。

25.本技术实施例公开四面氧化膜全覆盖的铝引导箔生产系统。参照图1和图2,四面氧化膜全覆盖的铝引导箔生产系统包括依次设置的放卷机构1、分切机构2、传送机构3、化成机构4、清洗机构5、表面处理机构6、清洗机构5、烘干机构7和收卷机构8,完成化成的或未经过化成的较宽的铝箔经放卷机构1放卷后,依次经过分切机构2的分切,传送机构3的传送、化成机构4的化成、清洗机构5的清洗、表面处理机构6的处理、烘干机构7的烘干,最后被收卷成若干卷较窄宽度的铝箔卷。

26.参照图3,放卷机构1包括放卷架11,放卷架11上设有放卷辊12和连接于放卷辊12的电机13,利用电机13驱动放卷辊12转动,从而实现铝箔的放卷。分切机构2包括分切架21,分切架21上设有两根上下分布的分切辊22和连接分切辊22的电机13,分切辊22上设有若干分切刀23,且分切架21上于靠近放卷架11的一侧设有一根导向辊24,利用导向辊24可使铝箔片精准的进入到两根分切辊22之间,并利用分切刀23将铝箔片切割成若干条宽度均相等的铝箔条,在其他实施方式中,可根据实际需求,将铝箔片切割成若干条宽度不等的铝箔条。

27.参照图3,传送机构3包括传送架31和设于传送架31上的两根传送辊32,传送架31上设有连接于传送辊32的电机13以驱动传送辊32转动。两根传送辊32呈上下分布且交错设置,两根传送辊32上均开设有若干传送槽321,两根传送辊32上的传送槽321交错分布,且传

送槽321的宽度与铝箔条的宽度相等。经切割形成的铝箔条沿铝箔片的宽度方向排序被分为奇数铝箔条和偶数铝箔条,若干奇数铝箔条分别从下方的传送辊32上的传送槽321中穿过,若干偶数铝箔条分别从上方的传送辊32上的传送槽321中穿过,从而将若干铝箔条分成奇数铝箔条和偶数铝箔条两组,使奇数铝箔条和偶数铝箔条的移动路线相互分离。

28.参照图4,化成机构4包括化成槽41,化成槽41顶部的开口处通过安装板设有三组传动辊42,每组传动辊42包括两根且两根传动辊42呈上下交错分布,两根传动辊42上均开设有分隔槽,两根传动辊42上的分隔槽交错分布,传动辊42的转动依靠设于安装板上的电机13进行驱动。化成槽41内通过安装架410设有两组靠近化成槽41底部的底辊43,底辊43与安装架410之间通过轴承连接,两组底辊43分别位于两相邻的两组传动辊42之间,每组底辊43包括两根,且两根底辊43上均开设有分离槽431,两根底辊43上的分离槽431呈交错分布。若干奇数铝箔条分别从位于下方的传动辊42上的分隔槽中和位于下方的底辊43上的分离槽431中穿过,若干偶数铝箔条分别从上方的传动辊42上的分隔槽中和位于上方的底辊43上的分离槽431中穿过,使得奇数铝箔条和偶数铝箔条在互不干扰的情况下能够经过化成槽41并完成化成过程,降低了铝箔条在化成的过程中发生偏移、相互重叠、摩擦的可能性,有效确保了化成质量。在本实施例中,传动辊42和底辊43均由绝缘材料制成。

29.参照图4,化成槽41顶部的开口处设有两个吊架44,每个吊架44上均设有一块负极板441,两块负极板441分别位于相邻的两组传动辊42之间。在进行化成时,负极板441低于化成槽41内化成液的液面,负极板441接通电源负极,放卷机构1中未经过切割的铝箔片接通电源正极,从而可进行化成操作,同时,又可降低将电源正极直接接通在底辊43上时,铝箔条之间产生相互干扰的可能性。在本实施例中,化成槽41依次设置有四个,且化成槽41中的电压依次升高,降低了铝箔条因电压过大而产生相互干扰甚至是发生损坏的可能性。

30.参照图5,清洗机构5包括清洗槽51,如同化成槽41,清洗槽51顶部的开口处也设有两组同样的传动辊42,清洗槽51内通过安装架410设有一组同样的靠近清洗槽51底部的底辊43,若干奇数铝箔条分别从位于下方的传动辊42上的分隔槽中和位于下方的底辊43上的分离槽431中穿过,若干偶数铝箔条分别从上方的传动辊42上的分隔槽中和位于上方的底辊43上的分离槽431中穿过。

31.参照图5,清洗槽51中设有两组清洗板52和两组刮水杆53,两组清洗板52和两组刮水杆53分别与一根底辊43配合使用,每组清洗板52包括两块清洗板52,两块清洗板52相对的侧面均设有若干喷头521,每组刮水杆53包括两根刮水杆53。奇数铝箔条对应的从一组清洗板52中和一组刮水杆53中穿过,偶数铝箔条对应的从一组清洗板52中和一组刮水杆53中穿过,利用喷头521对铝箔条进行冲洗,同时利用刮水杆53刮除铝箔条上的水分,以降低铝箔条将水分带入到表面处理机构6中的可能性。

32.参照图6,表面处理机构6包括表面处理槽61,如同化成槽41,表面处理槽61顶部的开口处也设有两组同样的传动辊42,表面处理槽61内通过安装架410设有一组同样的靠近表面处理槽61底部的底辊43,若干奇数铝箔条分别从位于下方的传动辊42上的分隔槽中和位于下方的底辊43上的分离槽431中穿过,若干偶数铝箔条分别从上方的传动辊42上的分隔槽中和位于上方的底辊43上的分离槽431中穿过。铝箔条经过表面处理槽61后,其表面的氧化膜上可生成钝化膜,以对氧化膜进行保护。

33.参照图7,烘干机构7包括烘干箱71,烘干箱71设有进口和出口,烘干箱71于进口处

和出口处均设有两根上下交错分布的输送辊72,且两根输送辊72上交错开设有若干隔离槽,若干奇数铝箔条分别从位于下方的输送辊72上的隔离槽中穿过,若干偶数铝箔条分别从上方的输送辊72上的隔离槽中穿过,使得奇数铝箔条和偶数铝箔条能够互不干扰的从烘干箱71中经过并得到烘干。收卷机构8包括收卷架81,收卷架81上上下分布有两根收卷辊,收卷辊依靠电机13进行带动,奇数铝箔条和偶数铝箔条分别被两根收卷辊收卷,便于工作人员收集铝箔卷。

34.本技术实施例的实施原理为:铝箔经分切机构2被切割成若干铝箔条后,在传送辊32的作用下可分为奇数铝箔条和偶数铝箔条两部分,并在传动辊42和底辊43的作用下,奇数铝箔条和偶数铝箔条可互不干扰的依次经过化成槽41、清洗槽51、表面处理槽61和清洗槽51,并在输送辊72的作用下经过烘干箱71,最后经由收卷辊收卷,从而完成整体的化成操作。在整体的化成操作中,无需使用多条生产线即可完成若干铝箔条的化成,操作简单方便。

35.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。