1.本发明涉及板坯材料测量技术领域。

背景技术:

2.在板坯加热炉进炉过程中,需要对待进炉板坯长、宽、厚尺寸及重量进行核对,以避免上错料或超长、短尺对轧制成材率、命中率影响。长、宽、厚尺寸越准确,数据上传给二级,对轧制过程成品尺寸精度控制才能更精准。以往该数据都是炼钢上传过来,缺少下道工序监督。一旦尺寸重量存在出入,直接影响成品尺寸及命中率。

3.现有板坯尺寸基本来自炼钢控制数据,来料尺寸受某些因素影响,长、宽、厚尺寸有时会发生偏差,即使在来料重量不变前提下,长、宽、厚尺寸有时也会与原料设计尺寸不符。在轧制过程如果板坯单重不变,长、宽、厚尺寸与设计不符,轧制过程仅依据原料设计尺寸进行轧制,轧制对成品尺寸控制就不能准确掌控,容易导致非计划产生,影响工序成本及合同交货期。

技术实现要素:

4.本发明所要解决的技术问题是实现一种能够准确将板坯长、宽、厚尺寸进行监测,并通过测量的长、宽、厚数据的装置。

5.为了实现上述目的,本发明采用的技术方案为:一种板坯测量装置,装置设有测长辊道,所述测长辊道的两侧分别设有侧向采集所经过板坯信号的第一测距光检和第二测距光检,所述测长辊道的上方设有上支架,所述上支架上设有向下采集所经过板坯信号的第四测距光检,所述第一测距光检、第二测距光检和第四测距光检均连接并输出感应信号至控制器。

6.所述测长辊道的一侧设有侧向采集所经过板坯信号的第三测距光检,驱动所述测长辊道运转的电机上安装有旋转式编码器,所述旋转式编码器和第三测距光检连接并输出感应信号至控制器,所述第三测距光检与旋转式编码器配合获取板坯的长度参数。

7.所述测长辊道为入炉辊道任意选择的一段,所述测长辊道的电机由同一逆变柜控制,运行同步。

8.所述第一测距光检、第二测距光检、第三测距光检和第四测距光检均固定在密封保护筒内,所述保护筒头部预留检测口,所述保护筒尾部设有气孔并连接压缩空气管路,所述压缩空气管路和连接测距光检的线路外包裹有隔温保护层。

9.所述测长辊道的两侧设有护板,所述护板外侧设有用于固定测距光检的基座,安装有测距光检的护板位置设有孔洞,每个所述测距光检与护板之间设有间隙。

10.所述测长辊道入口处之前设有对中装置。

11.一种基于所述板坯测量装置的测量方法:

12.获取厚度参数:当第四测距光检获取到信号后,获得第四测距光检与板坯上表面实际距离,已知第四测距光检与辊道中心线上表原始距离数据,将原始距离数据与实际距

离相减获得板坯厚度值;

13.获取长度参数:当第三测距光检获取到信号后,旋转编码器开始运转直至板坯离开第三测距光检,编码器停止运行,旋转编码器运转期间编码器运算数据为板坯长度值;

14.获取宽度参数:当第一测距光检和第二测距光检获得到信号后,获得两个测距光检的测量距离之和,已知第一测距光检和第二测距光检的真实距离,将真实距离与测量距离之和相减获得板坯宽度值。

15.所述获取厚度参数时,实际距离取第四光检接触到板坯过程中的最小距离值。

16.当板坯厚度值、长度值、宽度值中任一数值在设定合格阈值范围之外,则装置进行报警。

17.装置将每块所采集板坯的厚度值、长度值、宽度值输送至二级系统供轧制使用。

18.本发明板坯测量装置能够准确将板坯长、宽、厚尺寸进行监测,并通过测量的长、宽、厚数据,系统计算出理论重量,此一系列采集数据实时提供给二级系统供轧制使用,轧制过程根据该反馈数据进行精准调整轧制,提高了轧制命中率。同时,测长系统与设计尺寸数据对比,对板坯尺寸误差超长运行设定值的,发出警示,提示上料人员确认原料是否出错,可以避免混炉现象发生。

附图说明

19.下面对本发明说明书中每幅附图表达的内容及图中的标记作简要说明:

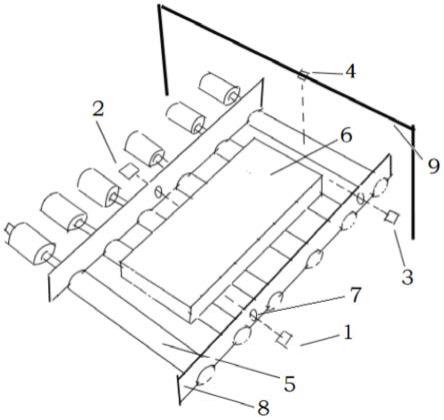

20.图1为板坯测量装置结构示意图;

21.上述图中的标记均为:1、第一测距光检;2、第二测距光检;3、第三测距光检;4、第四测距光检;5、测长辊道;6、板坯;7、孔洞;8、护板;9、上支架。

具体实施方式

22.下面对照附图,通过对实施例的描述,本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

23.板坯6测量装置选择一组入炉辊道为测长辊道5,由同一逆变柜控制,运行同步在该组辊道上安装测距光检,其中包括测长辊道5的两侧的侧向采集所经过板坯6信号的第一测距光检1和第二测距光检2,测长辊道5的上方设有上支架9,通过支架固定在测长辊道5上方向下采集所经过板坯6信号的第四测距光检4,以及位于测长辊道5一侧用于侧向采集所经过板坯6信号的第三测距光检3;驱动所述测长辊道5运转的电机上安装有旋转式编码器,旋转式编码器、第一测距光检1、第二测距光检2、第三测距光检3和第四测距光检4均连接并输出感应信号至控制器。

24.第一测距光检1、第二测距光检2用于测量板坯6的宽度,第三测距光检3与旋转式编码器配合获取板坯6的长度参数,即第三测距光检3与安装在电机上旋转式编码器联动,联动方式为第三测距光检3信号被遮挡时该组辊道运转,无遮挡时辊道停止运行;第四测距光检4安装在辊道中心线辊面上方正中位置,首先采集光检与辊面距离作为原始数据,用于测量板坯6的厚度。

25.测长辊道5的两侧设有护板8,第一测距光检1、第二测距光检2、第三测距光检3均固定在护板8外,测距光检密封在保护筒内,保护筒尾部封闭,仅留一小孔接口接入压缩空气对光检进行冷却,保护套头部封闭预留开口与光检检测口大小相适应,不阻挡光检检测射线及压缩空气射出,光检传输线路用石棉包裹隔热顺高架面铺设。

26.第一测距光检1、第二测距光检2、第三测距光检3的测量光束分别通过孔洞7穿过护板8,护板8可遮挡热板坯6温度对光检影响,光检需安装在独立的水泥地面固定牢固,不能与辊座连接,以免晃动影响检测效果;为了保证板坯6进入测长辊道5时,摆放位置正确,测长辊道5入口处之前设有对中装置。

27.整个装置的工作原理和控制方法如下:来料经过测长辊道5组前,对中装置将板坯6对中并与辊道平行后,板坯6向测长辊道5组运行。当板坯6头部运行到第四测距光检4时,系统将第四测距光检4采集到的与辊道中心线上表原始距离数据减光检检测到的板坯6表面距离,运算出板坯6厚度。为避免板坯6不平整导致厚度误差较大,厚度值取光检接触到板坯6到板坯6离开光检时的最小值作为厚度测量值;

28.当板坯6头部接触到第三测距光检3时,电机上安装的旋转编码器开始运转,板坯6尾部离开第三测距光检3时,编码器停止运行,期间编码器运算数据为板坯6长度值;

29.板坯6经过第一测距光检1和第二测距光检2时,两只光检发射器固定距离与第一测距光检1、第二测距光检2到的板坯6两边距离差为板坯6宽度;

30.采集到板坯6长、宽、厚尺寸后,系统通过钢密度值及尺寸数据,计算出该板坯6理论重量。以上数据采集后,系统与原料设计数据比对,当长、宽、厚及重量数据与设计数据允许误差值超过某一设定值时,操作画面发出警示,提示操作工对板坯6进行现场确认,无误后,板坯6运行到入炉辊道后,采集到的板坯6长、宽、厚及重量实时发送给二级系统供轧制使用。

31.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。