1.本发明属于环保摩擦材料技术领域,特别涉及一种无铜刹车片摩擦材料、其制备方法及刹车片。

背景技术:

2.目前使用的汽车刹车片中含有较多的重金属物质,主要是铜。例如: cn201010622128.3-环保型高速轿车刹车片及其温压工艺,其配方采用:酚醛树脂6~8份、丁腈胶粉2份、凯芙拉纤维1~3份、硫化锡5~7份、人造石墨5~ 7份、聚四氟乙烯2份、钢纤维18~20份、紫铜纤维4~6份、氧化铝2份、硅酸锆3~5份、氧化铁黑5~7、钛白粉7~9份、矿物纤维6~8份、白蛭石7~ 9份、硅灰石8~10份、硫酸钡5~9份。

3.汽车在每一次的刹车过程中,都会释放并积累少量重金属粉尘在环境中,对环境造成危害。如含铜粉尘进入环境后可以对大马哈鱼等的鱼类造成生物毒害。据有关资料显示,环境中30%的铜污染是由汽车刹车片造成的,汽车刹车片对环境已经造成了非常严重的影响。如中国专利cn201010622128.3,公开了一种环保型高速轿车刹车片及其温压工艺,其摩擦材料中含有紫铜纤维。

4.因此许多发达国家已经开始出台相关法律法规限制刹车片中金属铜的添加量。为了降低刹车片配方中的铜和重金属含量,全球汽车工业的发展趋势变成了研究开发无铜和低金属含量的刹车片。与此同时,随着我国经济的快速发展以及社会对汽车工业的发展需要,研发出更加环保且高性能的刹车片材料已成为当前刹车材料行业的主要目标之一。

5.考虑到现有的一些汽车刹车片中还含有石棉,石棉挥发物对人体有毒、致癌,本技术有必要提供一种无石棉无铜的刹车片材料。

技术实现要素:

6.为了克服现有技术的不足,本发明的目的之一在于提供一种新型的无铜且无石棉的刹车片材料。

7.为解决上述问题,本发明所采用的技术方案如下:

8.一种无铜刹车片摩擦材料,由以下质量份的原料组成:

9.改性酚醛树脂70份,

10.泰普隆芳纶20份,

11.纤维素纤维30份,

12.矿棉110份,

13.摩擦粉30份,

14.轮胎粉20份,

15.抛光氧化铝10份,

16.碳纤维10-50份,

17.锌纤维30-70份,

18.孵育剂10-40份,

19.六钛酸钾晶须30-50份,

20.玻璃微珠球0-30份,

21.硫酸钡185份,

22.人造石墨80份,

23.鳞片石墨20份,

24.氢氧化钙30份,

25.蛭石50份,

26.碳酸钙110份,

27.进口硫化物30份,

28.硅酸锆60份,

29.氧化铬绿10份,

30.所述碳纤维为经过偶联剂表面处理后的微米级碳纤维。

31.作为优选,所述碳纤维为经过偶联剂表面处理后的尺寸为30-100微米的微米级碳纤维,微米级的性能适中,分散性更好,成本低;所述锌纤维为切削片状锌纤维;所述孵育剂为高性能粉末复合材料;所述六钛酸钾晶须为片层状晶须材料,可提高润滑性能;所述玻璃微珠球为微米级中空结构,质轻、耐磨。

32.作为优选,所述各组分材料,含水量控制在2%-5%之间。

33.本发明的另一目的在于提供一种上述无铜刹车片摩擦材料的制备方法,包括以下步骤:

34.s1、取配方量的碳纤维置于真空干燥箱60℃下烘干12-48h;

35.s2、将上述干燥后的碳纤维进行表面化处理,表面处理剂为偶联剂溶液,浓度1%-3%,处理时间为3-6小时,处理后过滤待用;

36.s3、取配方中除碳纤维外的各组分置于高速混合器内混合,搅拌速度1500 转/min下搅拌15-30min,加入处理后的碳纤维继续搅拌15-30min,搅拌速度为 3000-3800转/min,得到预混合物;

37.s4、将所述的预混合物置于模压机中,采用以下工艺中的一种压制成型:

38.①

模压温度:200℃,模压压力:15兆帕,模压时间15分钟,无保压时间;

39.②

模压温度:200℃,模压压力:15兆帕,模压时间30分钟,无保压时间;

40.③

模压温度:280℃,模压压力:15兆帕,模压时间30分钟,保压时间:2分钟:

41.④

模压温度:280℃,模压压力:15兆帕,模压时间30分钟,保压时间: 7分钟:

42.⑤

模压温度:300℃,模压压力:17兆帕,模压时间30分钟,压前排气4 个循环,每个循环各排5秒,无保压时间;

43.⑥

模压温度:300℃,模压压力:17兆帕,模压时间40分钟,压前排气5 个循环,每个循环各排5秒,无保压时间;

44.⑦

模压温度:300℃,模压压力:17兆帕,模压时间40分钟,压前排气5 个循环,每个循环各排5秒,保压时间:5分钟。

45.对采用上述方法制备的无铜刹车片摩擦材料进行摩擦性能测试,获得材料的性能参数,测定摩擦系数试验步骤如下:

46.s1将时速升高到80km/h,制动压力用3mpa,制动18次,使时速降到30km/h;

47.s2第二次将时速提到80km/h,制动8次,制动压力分别为1mpa、2mpa、 3mpa、4mpa、5mpa、6mpa、7mpa和8mpa,使时速降到30km/h;

48.s3第三次将时速提高到80km/h,长时间制动一次,制动压力为3mpa,直到时速降为30km/h,在长期制动的期间会产生大量热量,但升温过程不降温;

49.s4直接第四次升速到80km/h,制动压力设为1mpa、2mpa、3mpa、4mpa、 5mpa、6mpa、7mpa和8mpa,共制动8次,使时速降到30km/h;

50.s5最后一次升高到80km/h,制动压力用3mpa,制动18次,使时速降到 30km/h。

51.本发明的另一目的在于提供一种新型的无铜且无石棉的刹车片材料,其擦用上述的无铜刹车片摩擦材料。

52.相比现有技术,本发明的有益效果在于:

53.1、所述碳纤维采用经过偶联剂表面处理后的高强度高导热的微米级碳纤维,替代传统配方的铜纤维,首先实现了无铜,且处理后碳纤维的分散性更好,界面处形成更多的化学键结合,增加了粘结强度,和基体树脂的粘结力更强,赋予刹车片更好的耐磨性、散热性和信号传导性;

54.2、所述锌纤维为切削片状锌纤维,所述孵育剂为高性能粉末复合材料,作为协同成分材料,赋予刹车片更高的硬度;

55.3、所述六钛酸钾晶须为片层状晶须材料,所述玻璃微珠球为微米级中空结构,六碳酸钾晶须和玻璃微珠球作为协调组分材料,可赋予刹车片更好的润滑性及疏水性,其中,玻璃微珠球同时可有效降低材料的密度;

56.4、采用改性酚醛树脂作为粘结组分,粘结力更强,耐热性更好,收缩性低,安全可靠性高。

57.综上,本发明摩擦材料组合物中各组分协同作用,使得本发明具有摩擦系数适中且稳定,耐热性高,磨损率低、制动噪音低、对偶件损伤小和不易锈蚀等性能。

58.下面结合具体实施方式对本发明作进一步详细说明。

具体实施方式

59.本发明之实施方式是一种无铜刹车片摩擦材料的制备方法,包括以下步骤:

60.1、首先,按下述质量比称取各原料:

61.改性酚醛树脂70份,

62.泰普隆芳纶20份,

63.纤维素纤维30份,

64.矿棉110份,

65.摩擦粉30份,

66.轮胎粉20份,

67.抛光氧化铝10份,

68.碳纤维10-50份,

69.锌纤维30-70份,

70.孵育剂10-40份,

71.六钛酸钾晶须30-50份,

72.玻璃微珠球0-30份,

73.硫酸钡185份,

74.人造石墨80份,

75.鳞片石墨20份,

76.氢氧化钙30份,

77.蛭石50份,

78.碳酸钙110份,

79.进口硫化物30份,

80.硅酸锆60份,

81.氧化铬绿10份,

82.在本发明的所有实施例中,所述碳纤维为经过偶联剂表面处理后的微米级碳纤维;所述锌纤维为切削片状锌纤维;所述孵育剂为高性能粉末复合材料,具体采用江西硕邦新材料有限公司的高强复合孵育剂;所述六钛酸钾晶须为片层状晶须材料;所述玻璃微珠求为微米级中空结构;所述摩擦粉为市售产品,其由腰果壳油制成,为本领域公知技术。

83.2、然后进行制备:

84.取配方的碳纤维置于真空干燥箱60℃下烘干24h;

85.将上述干燥后的碳纤维进行表面化处理,表处理剂为偶联剂溶液,浓度 1%-3%,处理时间为3-6小时,处理后过滤待用;

86.取配方各组分(除碳纤维外)置于高速混合器内混合,搅拌速度1500转/min 下搅拌15-30min,加入处理后的碳纤维继续搅拌15-30min,搅拌速度为 3000-3800转/min,得到预混合物;

87.将所述的预混合物置于模压机中压制成型。

88.3、根据上述方法制备的产品,进行摩擦性能测试,测定摩擦系数试验步骤如下:

89.s1、将时速升高到80km/h,制动压力用3mpa,制动18次,使时速降到30km/h;

90.s2、第二次将时速提到80km/h,制动8次,制动压力分别为1mpa、2mpa、 3mpa、4mpa、5mpa、6mpa、7mpa和8mpa,使时速降到30km/h;

91.s3、第三次将时速提高到80km/h,长时间制动一次,制动压力为3mpa,直到时速降为30km/h,在长期制动的期间会产生大量热量,但升温过程不降温;

92.s4、直接第四次升速到80km/h,制动压力设为1mpa、2mpa、3mpa、4mpa、 5mpa、6mpa、7mpa和8mpa,共制动8次,使时速降到30km/h;

93.s5、最后一次升高到80km/h,制动压力用3mpa,制动18次,使时速降到 30km/h。

94.以下为本发明的五个实施例的组分说明。

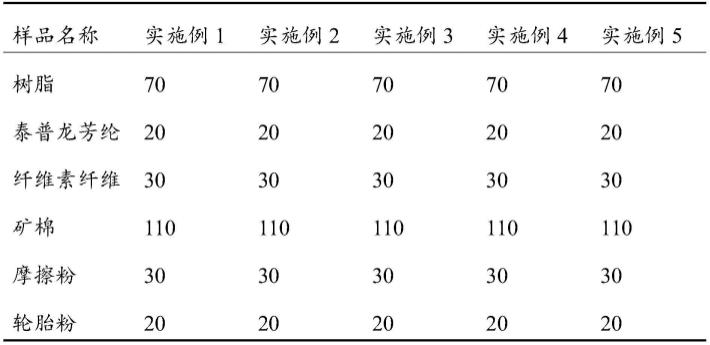

95.实施例1-5的配方如表1所示:

96.表1刹车片的配方设计(质量份数)

[0097][0098][0099]

实施例1

[0100]

本实施例之无铜刹车片摩擦材料的制备方法,包括以下步骤:

[0101]

(1)按配方表1中的质量比称取各原料;

[0102]

(2)将所述碳纤维置于真空干燥箱60℃下烘干24h;

[0103]

(3)将上述干燥后的碳纤维进行表面化处理,表面处理剂为偶联剂溶液,浓度2%,处理时间为4小时,处理后过滤待用;

[0104]

(4)取配方各组分(除碳纤维外)置于高速混合器内混合,搅拌速度1500 转/min下

搅拌22min,加入处理后的碳纤维继续搅拌22min,搅拌速度为3200 转/min,得到预混合物;

[0105]

(5)将所述预混合物置于模压机中,采用以下工压制成型:模压温度:280℃,模压压力:15兆帕,模压时间30分钟,保压时间:2分钟。

[0106]

实施例2

[0107]

本实施例之无铜刹车片摩擦材料的制备方法,包括以下步骤:

[0108]

(1)按配方表1中的质量比称取各原料:

[0109]

(2)将所述碳纤维置于真空干燥箱60℃下烘干24h;

[0110]

(3)将上述干燥后的碳纤维进行表面化处理,表面处理剂为偶联剂溶液,浓度1%,处理时间为6小时,处理后过滤待用;

[0111]

(4)取配方各组分(除碳纤维外)置于高速混合器内混合,搅拌速度1500 转/min下搅拌20min,加入处理后的碳纤维继续搅拌25min,搅拌速度为3000 转/min,得到预混合物;

[0112]

(5)将所述的预混合物置于模压机中,采用以下工艺压制成型:

[0113]

模压温度:300℃,模压压力:17兆帕,模压时间40分钟,压前排气5个循环,每个循环各排5秒,无保压时间。

[0114]

实施例3

[0115]

本实施例之无铜刹车片摩擦材料的制备方法,包括以下步骤:

[0116]

(1)按配方表1中的质量比称取各原料:

[0117]

(2)将碳纤维置于真空干燥箱60℃下烘干24h;

[0118]

(3)将上述干燥后的碳纤维进行表面化处理,表处理剂为偶联剂溶液,浓度3%,处理时间为3小时,处理后过滤待用;

[0119]

(4)取配方各组分(除碳纤维外)置于高速混合器内混合,搅拌速度1500 转/min下搅拌30min,加入处理后的碳纤维继续搅拌15min,搅拌速度为3600 转/min,得到预混合物;

[0120]

(5)将所述的预混合物置于模压机中,采用以下工艺压制成型:模压温度: 300℃,模压压力:17兆帕,模压时间40分钟,压前排气5个循环,每个循环各排5秒,无保压时间。

[0121]

实施例4

[0122]

本实施例之无铜刹车片摩擦材料的制备方法,包括以下步骤:

[0123]

(1)按配方表1中的质量比称取各原料:

[0124]

(2)将碳纤维置于真空干燥箱60℃下烘干24h;

[0125]

(3)将上述干燥后的碳纤维进行表面化处理,表处理剂为偶联剂溶液,浓度2.5%,处理时间为4小时,处理后过滤待用;

[0126]

(4)取配方各组分(除碳纤维外)置于高速混合器内混合,搅拌速度1500 转/min下搅拌25min,加入处理后的碳纤维继续搅拌28min,搅拌速度为3500 转/min,得到预混合物;

[0127]

(5)将所述的预混合物置于模压机中,采用以下工艺压制成型:模压温度: 280℃,模压压力:15兆帕,模压时间30分钟,保压时间:7分钟。

[0128]

实施例5

[0129]

本实施例之无铜刹车片摩擦材料的制备方法,包括以下步骤:

[0130]

(1)按配方表1中的质量比称取各原料:

[0131]

(2)将碳纤维置于真空干燥箱60℃下烘干24h;

[0132]

(3)将上述干燥后的碳纤维进行表面化处理,表处理剂为偶联剂溶液,浓度1.5%,

处理时间为5小时,处理后过滤待用;

[0133]

(4)取配方各组分(除碳纤维外)置于高速混合器内混合,搅拌速度1500 转/min下搅拌15min,加入处理后的碳纤维继续搅拌30min,搅拌速度为3800 转/min,得到预混合物;

[0134]

(5)将所述的预混合物置于模压机中,采用以下工艺压制成型:模压温度: 300℃,模压压力:17兆帕,模压时间30分钟,压前排气4个循环,每个循环各排5秒,无保压时间。

[0135]

对比例:

[0136]

以背景技术所述的cn201010622128.3为对比例。cn201010622128.3同时公开了摩擦材料的组分和制备工艺,由于制备工艺是旨在改善生产效率和产品良率等,只有摩擦材料的组分才是为了改善刹车片摩擦材料的产品性能,因此,本技术仅将摩擦材料的组分作为对比例。

[0137]

cn201010622128.3公开的摩擦材料由以下质量份的组分组成:酚醛树脂6~ 8份、丁腈胶粉2份、凯芙拉纤维1~3份、硫化锡5~7份、人造石墨5~7份、聚四氟乙烯2份、钢纤维18~20份、紫铜纤维4~6份、氧化铝2份、硅酸锆3~ 5份、氧化铁黑5~7、钛白粉7~9份、矿物纤维6~8份、白蛭石7~9份、硅灰石8~10份、硫酸钡5~9份。

[0138]

配方1:酚醛树脂6份、丁腈胶粉2份、凯芙拉纤维3份、硫化锡5份、人造石墨7份、聚四氟乙烯2份、钢纤维18份、紫铜纤维6份、氧化铝2份、硅酸锆3份、氧化铁黑7、钛白粉7份、矿物纤维6份、白蛭石9份、硅灰石8份、硫酸钡9份。

[0139]

配方2:酚醛树脂7份、丁腈胶粉2份、凯芙拉纤维2份、硫化锡6份、人造石墨6份、聚四氟乙烯2份、钢纤维19份、紫铜纤维5份、氧化铝2份、硅酸锆4份、氧化铁黑6、钛白粉8份、矿物纤维7份、白蛭石8份、硅灰石9份、硫酸钡7份。

[0140]

配方3:酚醛树脂8份、丁腈胶粉2份、凯芙拉纤维1份、硫化锡7份、人造石墨5份、聚四氟乙烯2份、钢纤维20份、紫铜纤维4份、氧化铝2份、硅酸锆5份、氧化铁黑5、钛白粉9份、矿物纤维8份、白蛭石7份、硅灰石10 份、硫酸钡5份。

[0141]

实施例1-5的产品的摩擦性能及机械性能测试结果如表2和表3所示:

[0142]

表2实施例1-5摩擦性能测试结果

[0143][0144]

表3实施例1-5硬度及剪切强度测试结果

[0145][0146][0147]

从表2-3可以看出,本发明的摩擦材料,在不含铜,且不含石棉的前提下,摩擦性能优良,磨损减量小,硬度更高,质轻,且剪切强度和传统产品相比也没有劣势,综合性能更优。

[0148]

本发明采用表面改性后碳纤维等混合料替代传统的铜纤维,各组分之间合理配伍

产生协同作用,制得的刹车片具有高导热、高耐磨、高疏水、高信息传导、耐热性高,磨损率低、制动噪音低等优点,具有十分重要的使用价值及市场应用前景。

[0149]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。