1.本发明涉及流体控制技术领域,具体涉及一种电动阀。

背景技术:

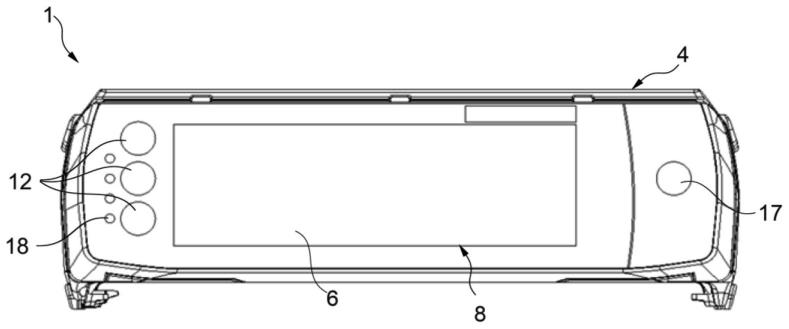

2.图1为背景技术给出的一种电动阀的局部剖面示意图。如图1所示,电动阀包括外壳部件01、转子部件02和齿轮组件03,转子部件02和齿轮组件03位于外壳部件01内,转子部件02由支撑架04支撑定位,齿轮组件03包括齿圈031和太阳齿轮件032,齿圈031与外壳部件01间隙配合,太阳齿轮件032由齿圈031支撑定位,转子部件02与太阳齿轮件032转动连接,转子部件02能够带动太阳齿轮件032转动。该结构中,如何保证转子部件02与齿轮组件03的传递可靠性是本领域技术人员需要考虑的问题。

技术实现要素:

3.本发明的目的是提供一种电动阀,包括控制部件和齿轮减速机构,所述齿轮减速机构包括第一齿圈和第一级行星齿轮,所述第一级行星齿轮与所述第一齿圈啮合,所述控制部件包括转子部件,所述转子部件包括轴部,所述轴部包括输入齿轮部,所述输入齿轮部与所述第一级行星齿轮啮合,所述第一齿圈包括支撑部,在所述电动阀的纵向,所述支撑部支撑所述转子部件,所述支撑部包括通孔,所述轴部与形成所述通孔的孔壁间隙配合,所述转子部件能够相对于所述第一齿圈周向转动。

4.本发明所提供的电动阀,转子部件包括轴部,轴部包括输入齿轮部,输入齿轮部与第一级行星齿轮啮合,第一齿圈包括支撑部,在电动阀的纵向支撑部支撑转子部件,支撑部包括通孔,轴部与形成通孔的孔壁间隙配合,转子部件能够相对于第一齿圈周向转动。本实施方案相比背景技术,提高了转子部件与齿轮减速机构之间的传递可靠性。

附图说明

5.图1:背景技术给出的一种电动阀的剖面示意图;

6.图2:本发明提供的一种电动阀的剖面示意图;

7.图3:图2的局部放大示意图;

8.图4:图2中第一齿圈的结构示意图;

9.图5a:图2中第二齿圈的半剖立体图;

10.图5b:图5a中第二齿圈的结构示意图;

11.图6a:图2中输出齿轮架的立体图一;

12.图6b:图2中输出齿轮架的立体图二;

13.图7:图2中第二壳体部的结构示意图;

14.图8:图2中第二壳体部、第二齿圈及输出齿轮架的配合示意图;

15.图9:本发明提供的另一种第二齿圈的剖面图;

16.图10:图9中第二齿圈的结构示意图;

17.图11:本发明提供的另一种输出齿轮架的结构示意图。

具体实施方式

18.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

19.这里需要说明的是,本文中所涉及的上和下等方位词是以图2中零部件位于图中及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,本文所采用的方位词不应限制本技术请求保护的范围。

20.还需要说明的是,本文中涉及的“周向转动”是指圆周方向的运动,既包含转动一圈(360

°

)以上的运动,也包含转动一圈(360

°

)以内的运动。

21.图2为本发明提供的一种电动阀的剖面示意图;图3为图2的局部放大示意图;图4为图2中第一齿圈的结构示意图;图5a为图2中第二齿圈的半剖立体图;图5b为图5a中第二齿圈的结构示意图;

22.图6a为图2中输出齿轮架的立体图一;图6b为图2中输出齿轮架的立体图二;图7为图2中第二壳体部的结构示意图;图8为图2中第二壳体部、第二齿圈及输出齿轮架的配合示意图。

23.如图2、图3所示,电动阀包括控制部件1、齿轮减速机构2、壳体部件3、阀体部件4。电动阀的阀腔包括壳体部件的内腔30和阀体部件的内腔40。阀体部件4包括传动杆41、阀芯42和阀体43。

24.控制部件1包括线圈11、转子部件12、轴承件13、弹簧14、定位座15和定位杆16。线圈11位于壳体部件3外,转子部件12、轴承件13、弹簧14、定位座15和定位杆16位于壳体部件的内腔30。线圈11通电,能够驱动转子部件12周向旋转。定位座15位于转子部件12的上方,定位杆16的上端位于定位座15的第一盲孔151,定位杆16的下端位于传动杆41的第二盲孔410,以此实现对定位杆16的定位。定位杆16贯穿轴承件13、转子部件12、及齿轮减速机构2的第一级行星齿轮架231、第二级行星齿轮架241、第三级行星齿轮架251,通过定位杆16的定位能够保证转子部件12与齿轮减速机构2的同轴度,提高了转子部件12与齿轮减速机构2之间的传递可靠性。同时,也有利于提高齿轮减速机构2的动作稳定性,降低卡死的风险。具体的,转子部件12具有贯穿孔120,定位杆16贯穿该贯穿孔120,定位杆16与形成贯穿孔120的孔壁1201间隙配合。转子部件12包括支架121、与支架121固定连接的转子122。转子122通过磁粉烧结制成,支架121通过塑料注塑与转子122固定连接,支架121具有前述贯穿孔120,支架121包括轴部123,轴部123的下段一体设有输入齿轮部1211,即,支架121注塑时,输入齿轮部1211一体形成。轴承件13位于定位座15与支架121之间,弹簧14部分外套于定位座15,弹簧14又一部分外套于轴承件13,弹簧14的一端抵接定位座15,弹簧14的另一端抵接轴承件13,轴承件13抵接支架121。通过设置弹簧14能够对转子部件12施加弹力,避免在电动阀运转过程中因转子部件12的轴向窜动而出现卡死的现象。

25.齿轮减速机构2设于壳体部件的内腔30。齿轮减速机构2包括第一齿圈21、第二齿圈22、上行星齿轮组件201和下行星齿轮组件202,上行星齿轮组件201包括第一级行星齿轮组23、第二级行星齿轮组24,下行星齿轮组件202包括第三级行星齿轮组25、第四级行星齿轮组26。第一级行星齿轮组23、第二级行星齿轮组24、第三级行星齿轮组25与第四级行星齿

轮组26依次沿电动阀的纵向设置。

26.具体的,第一级行星齿轮组23位于第一齿圈的内腔210,包括第一级行星齿轮架231及安装于第一级行星齿轮架231上的第一级行星齿轮232,前述输入齿轮部1211与第一级行星齿轮232啮合;第二级行星齿轮组24包括第二级行星齿轮架241及安装于第二级行星齿轮架241上的第二级行星齿轮242,第二级行星齿轮架241部分位于第一齿圈的内腔210,另一部分位于第二齿圈的内腔220,第二级行星齿轮242位于第一齿圈的内腔210,第一级行星齿轮架231的太阳齿轮与第二级行星齿轮242啮合。上行星齿轮组件201的行星齿轮包括第一级行星齿轮232和第二级行星齿轮242,第一级行星齿轮232与第二级行星齿轮242模数相同。需要说明的是,在行星齿轮的齿数不变的情况下,模数越大则齿轮的径向尺寸越大。

27.第三级行星齿轮组25、第四级行星齿轮组26位于第二齿圈的内腔220。第三级行星齿轮组25包括第三级行星齿轮架251及安装于第三级行星齿轮架251上的第三级行星齿轮252,第二级行星齿轮架241的太阳齿轮与第三级行星齿轮252啮合;第四级行星齿轮组26包括输出齿轮架261及安装于输出齿轮架261的立柱263的第四级行星齿轮262,第三级行星齿轮架251的太阳齿轮与第四级行星齿轮262啮合。本实施例中,下行星齿轮组件202的行星齿轮包括第三级行星齿轮252和第四级行星齿轮262,第三级行星齿轮252与第四级行星齿轮262模数相同。上行星齿轮组件201的行星齿轮的模数小于下行星齿轮组件202的行星齿轮的模数,即第二级行星齿轮242的模数小于第三级行星齿轮252的模数。

28.本实施方案中,转子部件12的输入齿轮部1211与上行星齿轮组件201的第一级行星齿轮232啮合,第一级行星齿轮232又通过第一级行星齿轮架231将扭矩传递给第二级行星齿轮242,由于上行星齿轮组件201的行星齿轮靠近转子部件12(扭矩输入端),所承受的负载小,强度要求低,因此可以采用小模数(小尺寸)的行星齿轮;下行星齿轮组件202的行星齿轮靠近传动杆41(扭矩输出端),所承受的负载大,强度要求高,因此需要采用大模数(大尺寸)的行星齿轮。如此,将上行星齿轮组件的行星齿轮的模数设置得比下行星齿轮组件的行星齿轮的模数小,有利于缩小上行星齿轮组件的行星齿轮的尺寸,利于减小电动阀的横向尺寸,从而减小电动阀的体积。

29.输出齿轮架261包括中心孔2610,该中心孔2610的横截面轮廓为非圆形,传动杆41上端伸入中心孔2610实现与输出齿轮架261的转动连接,输出齿轮架261能够带动传动杆41转动。传动杆41与阀芯42转动连接,传动杆41能够带动阀芯42转动以实现电动阀的开阀、关阀或流量调节功能。

30.本实施例中,第一齿圈21的内壁设有沿第一齿圈21的纵向延伸的第一内齿214,第一级行星齿轮232与第二级行星齿轮242都通过第一内齿214与第一齿圈21啮合。第二齿圈22的内壁设有轴向延伸的第二内齿2211,第三级行星齿轮252与第四级行星齿轮262都通过第二内齿2211与第二齿圈22啮合。

31.由于上行星齿轮组件201的第一级行星齿轮组23、第二级行星齿轮组24靠近转子部件12,传动扭矩小,强度要求低。同样的,与第一级行星齿轮组23、第二级行星齿轮组24配合的第一齿圈21强度要求低。因此,第一级行星齿轮架231、第一级行星齿轮232、第二级行星齿轮架241及第二级行星齿轮242可采用塑料制成,具体由尼龙、pps、peek等材料注塑成型。

32.壳体部件3包括第一壳体部31、第二壳体部32和线圈安装架33,第一壳体部31和第

二壳体部32分别由不锈钢板材或管材拉伸制成,第一壳体部31与第二壳体部32通过焊接固定,第一壳体部31与线圈安装架33通过焊接固定,第二壳体部32与阀体43焊接固定。具体的,转子部件12位于第一壳体部的内腔310,线圈11外套第一壳体部31并与线圈安装架33固定。第一壳体部31包括等径段311和扩径段312,等径段311的壁厚小于第二壳体部32的壁厚,转子部件12位于等径段311内,前述线圈11外套等径段311。第二壳体部32的上段设有外台阶部321,扩径段312置于外台阶部321,且扩径段312的下端部与外台阶部321焊接固定。设置外台阶部,其有益效果在于,第一壳体部31与第二壳体部32焊接时容易定位,能够提高焊接质量。

33.等径段311的壁厚小于第二壳体部32的壁厚,其有益效果在于,等径段311的壁厚设置得较薄有利于提高磁通量,提高线圈11的驱动效率,降低能耗;第二壳体部32的壁厚设置得较厚有利于增加耐压强度,提高使用寿命,即使受到较强的冷媒冲击力也不易损坏。

34.进一步的,如图2所示,第二壳体部32的下段包括缩径部322,缩径部322呈圆筒状,阀体部件4的阀体43包括朝控制部件1方向凸出的凸出部431,凸出部431呈圆筒状,缩径部322至少部分位于凸出部431的内腔,缩径部322与凸出部431焊接固定。可以想到的是,凸出部431也可以至少部分位于缩径部322的内腔。

35.进一步的,如图2、图3、图4所示,本实施例中,第一齿圈21大致呈圆筒状,第一齿圈21由塑料制成,具体由尼龙、pps、peek等材料注塑成型。第一齿圈21位于第一壳体部的内腔310,同时,第一齿圈21至少部分位于转子部件12的内腔,第一齿圈21置于第二齿圈22上方。第一齿圈21包括支撑部211、定位部212和卡接部213,支撑部211位于定位部212上方,定位部212位于卡接部213上方,定位部212的外径大于支撑部211的外径,卡接部213的外径大于定位部212的外径。支撑部211至少部分位于转子122的内腔1220,定位部212位于转子122的下方。将至少部分支撑部211伸入转子122的内腔1220,能够减少电动阀的轴向尺寸,利于减小电动阀的体积,实现小型化。支撑部211包括通孔2110,支撑部211在电动阀的纵向支撑转子部件12。支架121的轴部123贯穿支撑部的通孔2110并伸入第一齿圈的内腔210,轴部123包括输入齿轮部1211,输入齿轮部1211位于第一齿圈的内腔210并与第一级行星齿轮232啮合,轴部123与支撑部的形成通孔2110的孔壁2111间隙配合。如此设置,提高了转子部件12与齿轮减速机构2之间的传递可靠性。

36.具体的,支架121包括台阶面朝下的下台阶部1212,输入齿轮部1211位于下台阶部1212的下方,下台阶部1212的台阶面1214与支撑部的上端面2112相接触,下台阶部1212的台阶壁1213与形成通孔2110的孔壁2111间隙配合,支撑部211与下台阶部1212配合可旋转地支撑支架121,即转子部件12能够相对于第一齿圈21周向转动。

37.定位部212的外壁与第一壳体部31的等径段311的内壁间隙配合。此处的“间隙配合”是指具有间隙(包括最小间隙等于零)的配合,本实施方案中,具体的,定位部212的外周壁与第一壳体部31的等径段311的内壁的间隙0≤g<0.2mm。定位部212为沿第一齿圈21的轴向延伸的若干肋部,相邻肋部之间形成凹槽,如此,能够节省材料、降低第一齿圈21的重量。卡接部213包括第一凹部2131,第二齿圈22包括朝控制部件1方向凸出的第一凸起部2212,第一凸起部2212位于第二齿圈22的上端,第一凸起部2212与第一凹部2131凹凸配合以限制第一齿圈21的周向转动,即第一齿圈21与第二齿圈22周向限位连接。

38.当然,可以想到的是,相反的,卡接部213可以设置凸部,第二齿圈22可以设置凹

部,同样通过凹凸配合实现周向限位。或者,第一齿圈21与第二齿圈22也可以通过焊接固定连接。

39.更进一步,还包括弹性件5,在电动阀的纵向,弹性件5设于第一壳体部31的扩径段312与卡接部213之间,并弹性抵接于扩径段312的内壁与卡接部213的上端面之间,以防止第一齿圈21、第二齿圈22轴向窜动。这里的弹性件5可以是如图2中所示的橡胶等非金属材料制的弹性圈,也可以是金属材料制的金属弹片。通过定位杆16对第一齿圈21进行径向限位,第二壳体部32对第二齿圈22进行周向限位,第二齿圈22对第一齿圈21进行周向限位,第一壳体部31对第一齿圈21进行轴向限位,无需焊接即能够实现对第一齿圈21、第二齿圈22的定位,这种方式零部件组装简单,无需焊接。

40.如图5a、图8所示,第二齿圈22为一体结构,大致呈上大下小的圆筒状,由金属粉末冶金制成。第二齿圈22包括大径段221和小径段222,前述第二内齿2211设于大径段221的内周壁,前述第一凸起部2212设于大径段221的上端。大径段221包括第二凸起部2213,第二凸起部2213自大径段221的外周壁径向向外凸出。第二壳体部32的外台阶部321的台阶壁3211包括第二凹部3210,第二凸起部2213与第二凹部3210凹凸配合以限制第二齿圈22周向转动。本实施例中,由于第二齿圈22由金属粉末冶金制成,制作时第二内齿2211、第一凸起部2212和第二凸起部2213一体成型,加工方便,第二壳体部32由金属板材或管材拉伸制成,第二凹部3210只需车加工即可,加工方便。另,第二齿圈22与第二壳体部32通过凹凸配合进行定位,装配简单。

41.当然,可以想到的是,相反的,第二齿圈22可以设置凹部,第二壳体部32可以设置凸部,同样通过凹凸配合实现周向限位。或者,第二齿圈22与第二壳体部32也可以通过焊接固定连接。

42.进一步的,如图图2、图5a、图8所示,小径段222至少部分位于第二壳体部32的缩径部322的内腔。第二齿圈22包括沿电动阀的纵向延伸的贯通孔2201,传动杆41贯穿该贯通孔2201,并与形成贯通孔2201的孔壁间隙配合,传动杆41能够相对于第二齿圈22转动。传动杆41的上端位于壳体部件的内腔30,传动杆41的下端位于阀体部件的内腔40。其有益效果在于,第二齿圈32由具有自润滑性的金属材料粉末冶金制成,使得传动杆41转动时摩擦阻力小,且能够减少传动轴41在转动过程中的磨损,提高其使用寿命。本实施方案中第二齿圈32集成了轴承的功能,无需单独设置轴承,减少了零部件数量。

43.进一步的,如图5a、图6a、图6b及图8所示,第二齿圈22还包括过渡段223,过渡段223位于大径段221与小径段222之间,输出齿轮架261置于过渡段223上方,上述第二齿圈22的贯通孔2201包括小径段222的内孔2220和过渡段223的内孔2230。

44.第二齿圈22还包括限位凸部2231,限位凸部2231自过渡段223朝控制部件1方向凸出。进一步的,限位凸部2231与大径段221的内周壁相连,金属粉末冶金时,限位凸部2231一体成型于第二齿圈22。输出齿轮架261的朝向阀体部件4的一侧包括限位凹槽264,限位凸部2231至少部分位于限位凹槽264,限位凸部2231能够与限位凹槽264的两个槽壁266抵接以限制输出齿轮架261的转动行程,也就是限制了传动轴41的转动行程,如此设置可限制阀芯42的转动行程,实现电动阀的全开、全关及流量调节功能。需要说明的是,本实施方案中的电动阀的阀芯采用球状阀芯,若定义电动阀在全关状态下阀芯角度为0

°

,则当阀芯转动90

°

达到全开状态,即限位凹槽264的两个槽壁266限定了输出齿轮架261转动的最大行程为

90

°

。本实施例中,阀芯42大致呈球状,但也可以不限于球状,例如半球形、纺锤形。

45.进一步的,上述限位凸部2231设置为2个,且相对小径段222的通孔2220的中心轴线对称设置,相应地,与限位凸部2231配合的限位凹槽264也设置为2个。如此设置,有利于输出齿轮架261周向转动平稳、限位可靠。

46.输出齿轮架261的朝向阀体部件4的一侧还包括第三凸起部265,第三凸起部265的下端部大致呈圆弧状或平台状,第三凸起部265抵接过渡段223。通过设置第三凸起部265能够减小输出齿轮架261与过渡段223的接触面积,从而能够降低输出齿轮架261的磨损,提高其使用寿命。

47.传动杆41包括凸缘部411,凸缘部411位于第二齿圈22的小径段222的下方,凸缘部411能够与小径段222的下端抵接以限制传动杆41轴向向上移动,如此能够防止传动杆41将输出齿轮架261顶歪,影响减速齿轮机构2的可靠传动。

48.进一步的,第二齿圈22包括连通通道200,连通通道200连通第二齿圈的内腔220和阀体部件的内腔40。连通通道200包括连通孔2230和侧槽2221,连通孔2230与侧槽2221连通,连通孔2230设于过渡段223,连通孔2230贯穿过渡段223,侧槽2221设于小径段222的外周壁,侧槽2221沿第二齿圈22的纵向延伸。通过设置连通通道200,能够增强电动阀的内部循环,对齿轮减速机构2进行润滑和散热,增加其使用寿命。

49.图9为本发明提供的另一种第二齿圈的剖面图;图10为图9中第二齿圈的结构示意图;图11为本发明提供的另一种输出齿轮架的结构示意图。

50.如图9、图10、图11所示,本实施例与上述实施例的不同之处主要在于第二齿圈和输出齿轮架的配合结构。

51.第二齿圈22a包括过渡段223a,输出齿轮架261a置于过渡段223a。过渡段223a包括弧形孔2232a,如图10所示,弧形孔2232a具体为圆弧状通孔,当然也可以是盲孔。输出齿轮架261a的朝向阀体部件4的一侧包括限位凸台266a,限位凸台266a至少部分位于弧形孔2232a内,限位凸台266a能够与形成弧形孔2232a的两个端壁2233a抵接以限制输出齿轮架261a的转动行程,也就是限制了传动轴41的转动行程,如此设置可限制阀芯42的转动行程,实现电动阀的全开、全关及流量调节功能。需要说明的是,本实施方案中的电动阀的阀芯采用球状阀芯,若定义电动阀在全关状态下阀芯角度为0

°

,则当阀芯转动90

°

达到全开状态,即弧形孔2232a的两个端壁2233a限定了输出齿轮架261a转动的最大行程为90

°

。

52.如图10所示,本实施例与上述实施例的不同之处还在于第二齿圈的连通通道的设置。

53.本实施方案中,第二齿圈22a包括连通通道200a,连通通道200a连通第二齿圈的内腔220和阀体部件的内腔40。连通通道200a包括弧形孔2232a和前述侧槽2221,弧形孔2232a与前述侧槽2221连通,弧形孔2232a为通孔,其贯穿过渡段223a。即弧形孔2232a不仅对输出齿轮架261a进行周向限位,也具有连通孔的功能,该方案中第二齿圈22a无需特意开设连通孔。

54.进一步的,上述限位凸台266a设置为2个,且相对中心孔2610a的中心轴线对称设置,相应地,与限位凸台266a配合的弧形孔2232a也设置为2个。如此设置,有利于输出齿轮架261a周向转动平稳、限位可靠。

55.当然,限位方式不仅限于此。作为一种变形例,也可以是第二齿圈设置限位凸部,

输出齿轮架设置限位凸台,限位凸台与限位凸部配合也能限制输出齿轮架的周向转动行程。

56.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。