1.本实用新型涉及纤维板加工设备技术领域,特别涉及一种用于玻璃棉板加工的全自动裁切设备。

背景技术:

2.众所周知,玻璃棉属于玻璃纤维中的一个类别,是一种人造无机纤维。采用石英砂、石灰石、白云石等天然矿石为主要原料,配合一些纯碱、硼砂等化工原料熔成玻璃。在融化状态下,借助外力吹制式甩成絮状细纤维,纤维和纤维之间为立体交叉,互相缠绕在一起,呈现出许多细小的间隙,这种间隙可看作孔隙。因此,采用玻璃棉制备的玻璃棉板为多孔材料,具有良好的绝热、吸声性能,被广泛应用于吸音装饰材料。

3.目前,玻璃棉板在进行使用时,通常需要对玻璃棉板进行裁切,一是为了将玻璃棉板的周边进行裁切,使得玻璃棉板周边平直、整齐;二是,对较大尺寸的玻璃棉板进行裁切,使其到达使用的尺寸要求。但是,现有的玻璃棉板裁切设备还存在以下缺点:首先,虽然可以对玻璃棉板周边进行裁剪,但裁切掉的边条还是随着输送平台移动,影响下步裁切工序,这时需要人工将边条进行清理收集,费时费力。其次,不能实现玻璃棉板的连续切割,也就是说,当需要将大尺寸板材裁切成若干使用尺寸要求的板材时,现有的裁切设备不能实现玻璃棉板横向和纵向连续切割的目的,而是需要人工或者两道甚至三道工序加工后才能达到最终需要的板材尺寸要求,不仅导致生产效率低,成本高,且设备较为复杂,维修费用相对较高。

4.如专利cn 210705080 u,公开了一种玻璃纤维板材制造用切割装置,其在所述切割机构台体的一侧设置有毛刷固定柱,且毛刷固定柱与切割机构台体固定连接,所述切割机构台体下方的一侧设置有支撑底座,且支撑底座设置有两个,所述切割机构台体一侧的中间位置处设置有设备放置箱门,且设备放置箱门与切割机构台体通过卡槽连接,所述切割机构台体内部的下方设置有设备放置板,且设备放置板与切割机构台体通过螺钉连接,所述设备放置板的上方设置有滚轮支撑板,且滚轮支撑板与切割机构台体固定连接。该专利解决了在对玻璃纤维板切割时由于残渣会溅射对工作人员造成一定的伤害的技术问题。专利cn 212020983 u,公开了一种用于聚酯纤维板材的自动切割装置,包括机架,以及固定于机架上的纵向切割平台,及与机架滑动连接的横向切割平台组成的工作台,在工作台一侧设有输送辊,纵向切割平台下方设有一与机架固定连接的横梁,横梁两侧设有第一纵向切刀、第二纵向切刀及第三纵向切刀,纵向切割平台上设有三条纵向切割槽,第一、二、三纵向切刀均通过与横梁可拆卸连接的固定座与横梁连接,横向切割平台上设有横向切割机构,横向切割机构一侧设有定位机构,还包括检测元件,及控制器,其在切割过程中,实现自动连续化的切割,生产效率高,且可有效防止纵向切割时产生的误差,成型质量高,有效保证装饰效果。

5.上述专利,虽然能够实现连续化切割,但是上述专利不能实现对裁切掉的边条进行自动清理收集,需要人工,费时费力,加工生产效率较低。且上述裁切设备较为复杂,后期

维修费用较高。

6.因此,发明一种玻璃棉生产用裁切设备来解决上述问题很有必要。

技术实现要素:

7.针对现有技术存在的不足,本实用新型所要解决的技术问题是,提供一种结构简单,使用更为便捷,可实现自动将裁切的边条进行分离同时进行清理、收集,且可实现自动连续化裁切,大大提高了加工生产效率,生产成本低,省时省力的用于玻璃棉板加工的全自动裁切设备。

8.本实用新型为实现上述目的采用的技术方案是:一种用于玻璃棉板加工的全自动裁切设备,包括用于将进料平台输送来的玻璃棉板进行纵向切割的纵向裁切装置,用于将纵向切割完成的玻璃棉板进行横向切割的横向裁切装置,设置于纵向裁切装置与横向裁切装置之间用于将纵向切割完成的玻璃棉板输送至横向裁切装置的输送平台,以及便于横向裁切完成的玻璃棉板出料的出料平台,所述输送平台包括径向输送端,纬向输送端,以及用于驱动径向输送端对纵向切割完的玻璃棉板进行径向输送的径向驱动机构和用于驱动纬向输送端对径向输送来的玻璃棉板进行纬向输送至横向裁切装置中的纬向驱动机构,在所述径向输送端设置有便于将裁切的玻璃棉板边条与玻璃棉板分离的边条分离组件;还包括控制器,以及用于检测纵向切割完后的玻璃棉板输送位置的检测元件,当检测元件检测到玻璃棉板后,发送检测信号至控制器,所述控制器发送径向驱动机构停止运转的信号至径向驱动机构,同时发送启动纬向驱动机构运转的信号至纬向驱动机构。

9.上述的用于玻璃棉板加工的全自动裁切设备,所述横向裁切装置与纵向裁切装置相同设置,所述横向裁切装置包括机架,设置于机架上的进料辊,出料辊,以及裁切刀片,所述裁切刀片通过固定座与机架固定连接设置。

10.上述的用于玻璃棉板加工的全自动裁切设备,所述进料辊包括上进料辊,以及与上进料辊对应设置的下进料辊,所述出料辊包括上出料辊,以及与上出料辊对应设置的下出料辊,所述上进料辊、上出料辊均通过支撑架与机架连接,所述上进料辊、上出料辊均通过滑块与支撑架滑动连接设置,所述上进料辊、上出料辊均通过轴承与滑块转动连接设置,在滑块上设置有驱动上进料辊、上出料辊沿支撑架高度方向上、下滑动以调节上进料辊与下进料辊间距,以及调节上出料辊与下出料辊间距的驱动气缸。

11.上述的用于玻璃棉板加工的全自动裁切设备,所述横向裁切装置还包括用于将裁切玻璃棉板时产生的粉末进行吸附收集的除尘装置,所述除尘装置包括罩体,与罩体连通设置的除尘管道,以及引风机。

12.上述的用于玻璃棉板加工的全自动裁切设备,所述边条分离组件包括对称设置于输送平台两侧的边条分离板,所述边条分离板包括立板,以及与立板一体成型设置的底板,所述立板沿输送平台的长度方向向输送平台外侧延伸设置。

13.上述的用于玻璃棉板加工的全自动裁切设备,所述裁切刀片包括玻璃棉板切割刀片,以及玻璃棉板边条裁切刀片,所述玻璃棉板边条裁切刀片与所述立板对齐设置。

14.上述的用于玻璃棉板加工的全自动裁切设备,所述径向驱动机构包括设置于多个间隔设置于输送平台上的输送辊,以及驱动输送辊转动的纵向驱动电机,所述纬向驱动机构包括多个间隔设置于输送平台上的输送链条组件,以及驱动输送链条纬向运行的横向驱

动电机,所述输送链条组件设置有3组。

15.上述的用于玻璃棉板加工的全自动裁切设备,所述输送链条组件包括输送链条,以及设置于输送链条上用于推动玻璃棉板向横向裁切装置转向运行的挡板。

16.上述的用于玻璃棉板加工的全自动裁切设备,所述控制器采用plc控制器,所述检测元件为光电开关。

17.上述的用于玻璃棉板加工的全自动裁切设备,所述全自动裁切设备还包括设置于输送平台两侧用于收集玻璃棉板边条的收集框。

18.本实用新型用于玻璃棉板加工的全自动裁切设备的有益效果是:第一,本实用新型通过设置边条分离组件,在可实现裁切后玻璃棉板边条与玻璃棉板的自动分离,无需人工分离,省时省力。第二,通过设置的收集框,可使得自动分离后的玻璃棉板边条自动掉落至收集框内,实现玻璃棉板边条的自动清理、收集,进一步提高了加工生产效率,同时使得加工生产现场整洁。第三,通过设置径向驱动机构、纬向驱动机构,以及控制器,实现了玻璃棉板自动连续横向和纵向的裁切,又进一步大大提高了加工生产效率。本实用新型结构简单,设计合理,使用方便,省时省力,可实现自动将裁切的边条进行分离同时进行清理、收集,且可实现自动连续化裁切,不仅大大提高了加工生产效率,节约了生产成本,整体减少维修费用,且玻璃棉板裁切质量有保证,值得被广泛推广应用。

附图说明

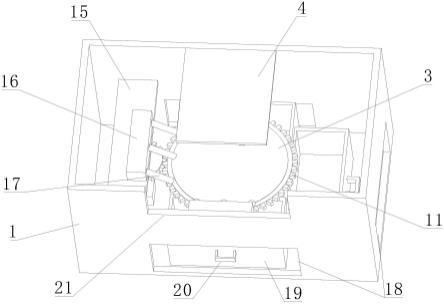

19.图1为实施例1中全自动裁切设备结构示意图;

20.图2为实施例1中纵向裁切装置结构示意图;

21.图3为a部放大结构示意图;

22.图4为实施例1中输送平台结构示意图;

23.图5为实施例1中输送平台与边条分离组件连接结构示意图;

24.图6为实施例1中输送链条与挡板连接固定结构示意图;

25.图7为实施例1中边条分离板俯视结构示意图;

26.图8为玻璃棉板裁切示意图。

具体实施方式

27.下面结合附图及具体实施例对本实用新型做进一步详细说明;

28.实施例1

29.如图1、2、3、4、6所示,一种用于玻璃棉板加工的全自动裁切设备,包括用于将进料平台1输送来的玻璃棉板2进行纵向切割的纵向裁切装置3,用于将纵向切割完成的玻璃棉板2进行横向切割的横向裁切装置4,设置于纵向裁切装置3与横向裁切装置4之间用于将纵向切割完成的玻璃棉板2输送至横向裁切装置4的输送平台5,以及设置于横向裁切装置4的出料端的便于横向裁切完成的玻璃棉板2出料的出料平台,由于在本实施例中将出料平台与进料平台1结构相同设置,都是传统的可以实现自动进料结构,所以出料平台未在附图中示出。为了实现玻璃棉板2横向和纵向自动连续裁切,以提高生产加工效率的目的,本实施例中的输送平台5包括径向输送端6,纬向输送端7,以及用于驱动径向输送端6对纵向切割完的玻璃棉板2进行径向输送的径向驱动机构和用于驱动纬向输送端7对径向输送来的玻

璃棉板2进行纬向输送至横向裁切装置4中的纬向驱动机构,在径向输送端6,即靠近纵向裁切装置3一端的输送平台5上设置有便于将裁切的玻璃棉板边条8与玻璃棉板2分离的边条分离组件。还包括控制器,以及用于检测纵向切割完后的玻璃棉板2输送位置的检测元件9,当检测元件9检测到玻璃棉板2后,将检测信号发送至控制器,控制器发送径向驱动机构停止运转的信号至径向驱动机构,同时发送启动纬向驱动机构运转的信号至纬向驱动机构。同时,当检测元件9检测不到玻璃棉板2时,检测元件9将该检测信号发送至控制器,控制器发送控制纬向驱动机构反向运转复位的信号至纬向驱动机构。其中,控制器采用plc控制器,检测元件为光电开关。

30.在本实施例中,将横向裁切装置4与纵向裁切装置3相同结构设置,其中,横向裁切装置4包括机架10,设置于机架10上的进料辊,出料辊,以及裁切刀片11,裁切刀片11通过固定座21与机架10固定连接设置。其中,在横向裁切装置4与纵向裁切装置3中,裁切刀片11的数量均设置为3组。具体的,进料辊包括上进料辊12,以及与上进料辊12对应设置的下进料辊13,出料辊包括上出料辊14,以及与上出料辊14对应设置的下出料辊15。为了实现适应不同玻璃棉板2不同厚度的目的,上进料辊12、上出料辊14均通过支撑架16与机架10连接,然后上进料辊12、上出料辊14均通过滑块17与支撑架1滑动连接设置,在滑块17上设置有驱动上进料辊12、上出料辊14沿支撑架16高度方向上、下滑动以调节上进料辊12与下进料辊13间距,以及调节上出料辊14与下出料辊15间距的驱动气缸18。其中,上进料辊12、上出料辊14均通过轴承与滑块17转动连接设置。

31.为了实现将裁切玻璃棉板2时产生的粉末进行收集,以保证生产加工现场环境洁净的目的,本实施例中的横向裁切装置4还包括用于将裁切玻璃棉板2时产生的粉末进行吸附收集的除尘装置,其中,除尘装置包括罩体19,与罩体19连通设置的除尘管道20,以及用于将粉尘通过除尘管道20吸附至收集袋的引风机,引风机与除尘管道20连接设置,引风机、收集袋均采用现有技术,所以在附图中均未示出。进一步的,本实施例中的横向裁切装置4还包括二级除尘组件,所述二级除尘组件包括二级罩体22,以及与二级罩体22连通设置的二级除尘管道23,二级除尘组件的设置可以进一步对除尘装置未清除完全的粉末再次清理除尘。

32.如图5、7、8所示,边条分离组件包括对称设置于输送平台5两侧的边条分离板24,边条分离板24包括立板25,以及与立25一体成型设置的底板26,立板25沿输送平台5的长度方向向输送平台5外侧延伸设置。也就是说,两对称设置的边条分离板24“八字型”设置在输送平台5的径向输送端6上,实现玻璃棉板边条8与玻璃棉板2的自动分离。在本实施例中,裁切刀片11包括玻璃棉板切割刀片27,以及玻璃棉板边条裁切刀片28,玻璃棉板边条裁切刀片28与立板对齐设置。

33.具体的,径向驱动机构包括设置于多个间隔设置于输送平台5上的输送辊29,以及驱动输送辊29转动的纵向驱动电机,纬向驱动机构包括多个间隔设置于输送平台5上的输送链条组件,以及驱动输送链条纬向运行的横向驱动电机,将输送链条组件设置3组。本实施例中的输送链条组件包括输送链条30,以及设置于输送链条30上用于推动玻璃棉板2向横向裁切装置转向运行的挡板31。其中,纵向驱动电机、横向驱动电机在附图中均未示出。当光电开关检测不到玻璃棉板2时,光电开关将该检测信号发送至控制器,控制器发送控制横向驱动电机反向运转以使挡板31复位的信号至横向驱动电机。

34.实施例2

35.与实施例1相同之处不在赘述,不同之处在于,本实施例中的全自动裁切设备还包括设置于输送平台两侧用于收集玻璃棉板边条的收集框,从而可使得自动分离后的玻璃棉板边条8自动掉落至收集框内,实现玻璃棉板边条8的自动清理、收集,进一步提高了加工生产效率,同时保证了加工生产现场的整洁。

36.实施例3

37.与实施例1、2相同之处不在赘述,不同之处在于,本实施例中的横向裁切装置中裁切刀片11的数量设置为3组,纵向裁切装置中裁切刀片11的数量设置为5组。

38.上述实施例只是为了说明本实用新型的技术构思及特点,其目的是在于让本领域内的普通技术人员能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡是根据本

技术实现要素:

的实质所做出的等效的变化或修改,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。