1.本发明涉及渣场渗滤液处理技术领域,具体而言,涉及一种渣场渗滤液的集成化处理装置及方法。

背景技术:

2.渣场固体废弃物成分复杂,主要废弃物有煤灰、煤渣、钡渣,含有钙盐、镁盐、氧化铁、硫酸钡、二氧化硅、锶盐、钠盐、钾盐等物质。渣场渗滤液是由于渣场堆体挤压、雨水浸淋或地下水侵蚀产生的污水,其中含有大量污染物质,若不采取防渗处理措施,对环境造成潜在的威胁。

3.目前垃圾渗滤液的一般处理方法包括生化处理方法、回灌处理方法、膜处理方法、蒸发浓缩处理方法以及化学氧化处理方法等;由于渣场渗滤液中包括各类有机和无机污染物,如少量有机物、氨氮、钡离子、硫化物、盐分等,可生化性极差且具有生物毒性,难以采用生化以及回灌的方法来进行处理;膜处理方法对生活垃圾渗滤液处理效果良好,但是不适用于对污染物较多的渣场渗滤液进行处理,且膜处理的成本较高;蒸发浓缩的处理方法对盐分的去除效果极佳,但不能对氨氮、硫化物等有害物质进行同步去除,需要进一步处理后才能达标排放,从而增加了处置成本;化学氧化法对渣场渗滤液的处理效果较好,但传统的氧化法,如芬顿氧化法、臭氧氧化法等,处理过程中由于步骤繁琐,需要的设备较多,加药量大,导致成本较高,且易于引起二次污染。

技术实现要素:

4.本发明解决的问题是传统的化学氧化法对渣场渗滤液进行处理时步骤繁琐。

5.为解决上述问题,本发明提供一种渣场渗滤液的集成化处理方法,包括如下步骤:

6.s1:向渣场渗滤液中同时加入碱性氧化剂与硫酸亚铁,于常温条件下对所述渣场渗滤液进行预处理,得到预处理液;

7.s2:向所述预处理液中加入絮凝剂,得到混合液;

8.s3:对所述混合液进行沉淀,得到污泥以及位于所述污泥上层的处理出水。

9.可选地,所述碱性氧化剂包括次氯酸钠;所述絮凝剂选自聚丙烯酰胺、海藻酸钠、硅藻土中的至少一种。

10.可选地,所述次氯酸钠的质量浓度范围为10%~20%,所述次氯酸钠的投加量范围为10ml/l~30ml/l;所述硫酸亚铁的质量浓度范围为10%~30%,所述硫酸亚铁的投加量范围为20mg/l~40mg/l;所述絮凝剂的质量浓度范围为0.06%~0.5%,所述絮凝剂的投加量范围为0.5mg/l~5mg/l。

11.本发明的另一目的在于提供一种渣场渗滤液的集成化处理装置,通过如上所述的渣场渗滤液的集成化处理方法对渣场渗滤液进行处理;

12.所述渣场渗滤液的集成化处理装置包括预处理池、沉淀池以及加药箱;其中,

13.所述预处理池通过第一管路与所述沉淀池相连;

14.所述加药箱通过第二管路以及第三管路与所述预处理池相连;

15.所述加药箱还通过第四管路与所述第一管路相连;

16.所述沉淀池的底部通过第五管路与所述第一管路相连。

17.可选地,所述预处理池的底部设置有微纳米曝气器;所述沉淀池的底部为锥形结构,且所述沉淀池的底部设置有螺旋污泥浓缩机。

18.可选地,所述沉淀池的内壁上设置有溢流结构,所述溢流结构与所述内壁围合形成混凝区;所述第一管路连接于所述混凝区的底部。

19.可选地,所述溢流结构包括倾斜分布的第一斜板与竖直分布的第一溢流板,所述第一斜板的底端与所述内壁固定连接,所述第一斜板的顶端与所述第一溢流板的底端固定连接。

20.可选地,所述沉淀池的内壁上还设置有沿水平方向分布的清水底板,以及与所述清水底板垂直连接的竖直板;所述清水底板上均匀设置有进水孔;所述清水底板、所述竖直板以及所述沉淀池的内壁围合形成清水区;所述清水区的侧壁上设置有出水口;所述竖直板与所述溢流结构之间形成造粒区。

21.可选地,所述清水底板的上方设置有第二溢流板,所述第二溢流板与所述清水底板可拆卸连接。

22.可选地,所述清水底板的底端设置有若干倾斜分布的第二斜板,相邻第二斜板之间形成清水上升通道。

23.可选地,所述竖直板的底部连接有倾斜分布的造粒斜板,以及连接于所述造粒斜板底端的造粒竖直板,所述造粒竖直板沿竖直方向分布。

24.可选地,所述造粒区内设置有多孔分布板,所述多孔分布板的一端与所述第一溢流板固定连接,另一端与所述竖直板固定连接。

25.可选地,所述造粒区内还设置有倾斜分布的独立斜板,所述独立斜板的顶端与所述多孔分布板固定连接。

26.与现有技术相比,本发明提供的渣场渗滤液的集成化处理方法具有如下优势:

27.本发明提供的渣场渗滤液的集成化处理方法,通过碱性氧化剂与硫酸亚铁协同作用,同步氧化去除有机物、氨氮与硫化物,同步达到除氨脱硫降钡的目的,实现了对渣场渗滤液中污染物的集成化处理,减少了处理步骤,简化了处理工艺;同时,既可节省氧化剂的用量,避免额外投加常规的ph调节剂,从而在提高对渣场渗滤液的处理效果的同时,还能够减少加药量,降低成本,减少二次污染。

附图说明

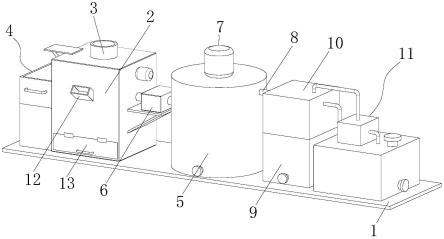

28.图1为本发明所述的渣场渗滤液的集成化处理装置的结构简图。

29.附图标记说明:

30.1-预处理池;11-第一管路;2-沉淀池;21-溢流结构;211-第一斜板;212-第一溢流板;22-清水底板;23-竖直板;24-第二溢流板;25-第二斜板;26-造粒斜板;27-造粒竖直板;28-多孔分布板;29-独立斜板;3-加药箱;31-第二管路;32-第三管路;33-第四管路;4-第五管路;5-纳米曝气器;6-螺旋污泥浓缩机;7-第六管路。

具体实施方式

31.下面详细描述本发明的实施例,所述实施例的示例在附图中表示,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制,基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“周向”、“径向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.此外,术语“第一”、“第二”仅用于简化描述,而不能理解为指示或暗示相对重要性,或隐含指明所指示的技术特征的数量。由此,限定为“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

34.在本发明中,除非另有明确的规定和限定,第一特征在第一特征之“上”或之“下”,可以包括第一特征和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征的正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度低于第二特征。

35.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

36.为解决目前的化学氧化法对渣场渗滤液进行处理时步骤繁琐的问题,本发明提供一种渣场渗滤液的集成化处理方法,该集成化处理方法包括如下步骤:

37.s1:向渣场渗滤液中同时加入碱性氧化剂与硫酸亚铁,于常温条件下对渣场渗滤液进行预处理,得到预处理液;

38.s2:向预处理液中加入絮凝剂,得到混合液;

39.s3:对混合液进行沉淀,得到污泥以及位于污泥上层的处理出水。

40.本技术中的渣场渗滤液是指化工渣场废弃物的渗滤液,该渣场渗滤液中除了含有有机物和氨氮外,还含有大量的硫化物、钡离子、盐分以及少量的锶、钒、铬等重金属离子;具体的,本技术中渣场渗滤液中污染物cod的浓度范围为500mg/l~1500mg/l,氨氮浓度范围为50mg/l~300mg/l,硫化物浓度范围为300mg/l~900mg/l,钡离子浓度范围为40000mg/l~100000mg/l,可生化性极差。

41.预处理步骤中,加入的碱性氧化剂,一方面高效氧化有机物和氨氮,对渗滤液中的有机物和氨氮进行去除,另一方面,通过碱性氧化剂提供碱性环境,使得铁盐形成沉淀,达到混凝的目的;加入的硫酸亚铁,一方面起混凝剂的作用,另一方面,提供的亚铁离子还可与硫离子形成沉淀,对硫化物进行去除;同时,硫酸根离子与钡离子等金属离子结合形成沉淀,加速沉淀,减少处理时间,提高处理效率,同时提高沉淀效果。

42.为保证预处理效果,本技术优选预处理过程的反应时间范围为0.5h~3h,并进一步优选该反应时间范围为1h~2h。

43.进一步的,向预处理液中加入絮凝剂,对杂质进行絮凝,得到含有絮体的混合液;进一步对混合液进行沉淀,得到位于底部的污泥,以及位于污泥上层的处理出水,上层的处理出水即为处理后得到的可回收利用的水。

44.本发明提供的渣场渗滤液的集成化处理方法,通过碱性氧化剂与硫酸亚铁协同作用,同步氧化去除有机物、氨氮与硫化物,同步达到除氨脱硫降钡的目的,同时,既可节省氧化剂的用量,避免额外投加常规的ph调节剂,从而在提高对渣场渗滤液的处理效果的同时,还能够减少加药量,降低成本,减少二次污染。

45.本技术提供的渣场渗滤液的集成化处理方法,结合渣场渗滤液中污染物质的成分,通过碱性氧化剂与硫酸亚铁协同作用来同步对有机物、氨氮与硫化物进行去除,同时进行除氨脱硫降钡,实现了对渣场渗滤液中污染物的集成化处理,减少了处理步骤,简化了处理工艺。

46.进一步的,为提高絮凝效果,本技术提供的渣场渗滤液的集成化处理方法还可包括:

47.s4:将部分污泥加入预处理液。

48.通过将部分污泥加入至于处理液中进行污泥回流,增加预处理液中污泥的浓度,有利于大颗粒絮凝体的形成,从而促进杂质进行絮凝,提高絮凝效果,提高絮凝效率。其中具体的污泥回流比可根据需求进行设定,本技术优选污泥回流比的范围为10%~40%。

49.为保证对渣场渗滤液的处理效果,本技术优选碱性氧化剂包括次氯酸钠;通过次氯酸钠与硫酸亚铁的协同作用,来实现对渣场渗滤液中污染物的集成化处理。

50.本技术优选絮凝剂选自聚丙烯酰胺、海藻酸钠、硅藻土中的至少一种。

51.为保证集成化处理效果,本技术优选碱性氧化剂、硫酸亚铁以及絮凝剂均以溶液的方式进行投放;具体的,本技术优选次氯酸钠的质量浓度范围为10%~20%,次氯酸钠的投加量范围为10ml/l~30ml/l;硫酸亚铁的质量浓度范围为10%~30%,硫酸亚铁的投加量范围为20mg/l~40mg/l;絮凝剂的质量浓度范围为0.06%~0.5%,絮凝剂的投加量范围为0.5mg/l~5mg/l。

52.进一步的,本技术提供的渣场渗滤液的集成化处理方法,在预处理步骤中,还可包括曝气过程,以便于通过曝气来使渣场渗滤液与投加的碱性氧化剂以及硫酸亚铁更加均匀地混合,并延长溶解氧在渗滤液中的滞留时间,提升有效氧的利用率,辅助碱性氧化剂的氧化作用,从而进一步提高氧化效率,节省氧化剂用量,减少加药量。

53.通过本发明提供的渣场渗滤液的集成化处理方法,得到处理出水的ss浓度一般小于5ppm(依据水质不同稍有差异);处理出水的ss在5ppm以下,通常不需要再后续增加过滤单元或选相对小型的过滤设备即可。

54.本发明的另一目的在于提供一种渣场渗滤液的集成化处理装置,该集成化处理装置通过上所述的渣场渗滤液的集成化处理方法对渣场渗滤液进行处理;参见图1所示,该渣场渗滤液的集成化处理装置包括预处理池1、沉淀池2以及加药箱3;其中,预处理池1用于对渣场渗滤液进行预处理,该预处理池1通过第一管路11与沉淀池2相连,以便于通过第一管路11将预处理液输送至沉淀池2中,通过沉淀池2进行沉淀,使得污泥与处理出水分层,得到

可回收利用的水;加药箱3用于存放碱性氧化剂、硫酸亚铁以及絮凝剂,并将碱性氧化剂、硫酸亚铁输送至预处理池1,将絮凝剂输送至沉淀池2;为便于对药剂进行投放,本技术优选加药箱3内储存的药剂均为溶液。

55.进一步的,加药箱3通过第二管路31以及第三管路32与预处理池1相连,通过第二管路31将碱性氧化剂输送至预处理池1中,同时通过第三管路32将硫酸亚铁溶液输送至预处理池1中。

56.本技术优选预处理池1为半封口式容器,为圆筒状或方体状结构;预处理池1的底部设置有渗滤液进料口,该渗滤液进料口与第六管路7相连,以便于通过该第六管路7将渣场渗滤液输送至预处理池1内;并优选第一管路11连接于预处理池1的顶部,以使该预处理池1形成下方进料、上方出料的结构,以便于使碱性氧化剂、硫酸亚铁以及渣场渗滤液在预处理池1内充分反应,对渣场渗滤液进行集成化处理,得到预处理液,进一步通过第一管路11将预处理液输送至沉淀池2内。

57.为对预处理液中的杂质等进行去除,保证处理效果,本技术中的加药箱3通过第四管路33将絮凝剂输送至预处理液中,以使通过絮凝剂的絮凝作用使得预处理液中的杂质形成大颗粒絮凝体,沉淀,形成污泥;该第四管路33可以与沉淀池2相连,也可以与第一管路11相连;为使得絮凝剂与预处理液充分混合,本技术优选加药箱3通过第四管路33与第一管路11相连,使得混凝剂与预处理液充分混合后,形成混合液,该混合液进入沉淀池2,在沉淀池2中逐渐形成大颗粒絮凝体,大颗粒絮凝体在重力作用下沉积于沉淀池2的底部,形成污泥,与处理出水分离。

58.为促进大颗粒絮凝体的形成,本技术中沉淀池2的底部通过第五管路4与第一管路11相连,以便于通过该第五管路4将沉淀池2底部的部分污泥输送至预处理液中,进行污泥回流,增加预处理液中污泥的浓度,有利于大颗粒絮凝体的形成,从而促进杂质进行絮凝,提高絮凝效果,提高絮凝效率。其中具体的污泥回流比可根据需求进行设定,本技术优选污泥回流比的范围为10%~40%。

59.进一步的,本技术优选第五管路4与第一管路11的连接位置,位于第四管路33与第一管路11连接位置的上游,即在第一管路11上,沿水流方向,污泥回流口在前,絮凝剂加料口在后;或者,也可将二者合并设置。

60.该渣场渗滤液的集成化处理装置工作过程中,渣场渗滤液通过与第六管路7相连的连续泵从渗滤液进料口输送至预处理池1中,同时通过第二管路31以及第三管路32分别将碱性氧化剂、硫酸亚铁输送至预处理池1,使得碱性氧化剂、硫酸亚铁与渣场渗滤液在预处理池1中充分反应,得到预处理液;预处理液再进一步通过第一管路11输送至沉淀池2中,并在第一管路11中与回流污泥以及絮凝剂进行混合后,形成混合液;将混合液输送至沉淀池2中,在沉淀池2中造粒,形成污泥颗粒;在重力作用下,污泥颗粒沉积于沉淀池2的底部,在沉淀池2的上部得到能够回收利用的处理出水,将该处理出水排出即可。

61.本发明提供的渣场渗滤液集成化处理装置,通过设置依次相连的加药箱3、预处理池1以及沉淀池,使得碱性氧化剂与硫酸亚铁协同作用,同步氧化去除有机物、氨氮与硫化物,同步达到除氨脱硫降钡的目的,实现对渣场渗滤液的集成化处理,既可节省氧化剂的用量,避免额外投加常规的ph调节剂,从而在提高对渣场渗滤液的处理效果的同时,还能够减少加药量,降低成本,减少二次污染;此外,由于减少了处理步骤,还有利于减少设备数量,

有效减少渣场渗滤液集成化处理装置的占地面积,实现低成本处理渣场渗滤液。

62.本技术中预处理池1的底部设置有微纳米曝气器5;通过设置微纳米曝气器5,不仅能使渗滤液与投加的碱性氧化剂以及硫酸亚铁充分混合,还可以延长溶解氧在渗滤液中的滞留时间,提升有效氧的利用率,辅助碱性氧化剂的氧化作用,进一步提高氧化效率,节省碱性氧化剂的用量。

63.本技术优选微纳米曝气器5ohr旋流曝气器、多筒二次射流曝气器中的一种。

64.为提高沉降效率,本技术优选沉淀池2的底部为锥形结构,且沉淀池2的底部设置有螺旋污泥浓缩机6,以便于通过螺旋污泥浓缩机6来将沉淀池2底部的污泥排出。

65.本技术中沉淀池2的内壁上设置有溢流结构21,该溢流结构21与内壁围合形成混凝区;第一管路11连接于混凝区的底部,从而使得经第一管路11将混合液输送至混凝区的底部,便于混合液搅动,使得混合液中的混凝剂与渗滤液进一步充分反应后,再从溢流结构21的顶部排出,以进一步提高絮凝效果,提高沉降速度,提高渣场渗滤液集成化处理装置的处理效率。

66.具体的,溢流结构21包括倾斜分布的第一斜板211与竖直分布的第一溢流板212,第一斜板211的底端与内壁固定连接,第一斜板211的顶端与第一溢流板212的底端固定连接,从而使得该溢流结构21与沉淀池2的内壁之间形成的混凝区,底部为锥形结构,形成倾斜混凝区,提高混合效果。

67.本技术沉淀池2的内壁上还设置有沿水平方向分布的清水底板22,以及与清水底板22垂直连接的竖直板23;清水底板22上均匀设置有进水孔;清水底板22、竖直板23以及沉淀池2的内壁围合形成清水区;清水区的侧壁上设置有出水口,通过该出水口将位于清水区内的处理出水排出;竖直板23与溢流结构21之间形成造粒区。

68.当沉淀池2为封闭式结构,即沉淀池2的上方设置有顶板时,优选竖直板23的顶端与沉淀池2的顶板固定连接;若沉淀池2别的顶部为设置有顶板时,优选第一溢流板212的顶端低于竖直板23的顶端,从而避免混合液从第一溢流板212的顶端溢出后,直接进入清水区,影响处理出水的水质。

69.该渣场渗滤液的集成化处理装置工作过程中,混合液在混凝区充分混合后,从第一溢流板212的顶部溢出,进入竖直板23与溢流结构21之间的造粒区,在该造粒区内,逐步絮凝,形成污泥颗粒;在重力作用下,污泥颗粒逐步在沉淀池2的底部沉积,得到污泥层,同时,在污泥层的上方得到洁净的处理出水;处理出水进一步通过清水底板22上均匀分布的进水孔,进入清水区,再经出水口排出即可。

70.本技术进一步优选在清水底板22上设置有过滤结构,以便于通过该过滤结构对处理出水进行过滤后再排出,提高处理效果。

71.本技术优选清水底板22的上方设置有第二溢流板24;本技术中的溢流方式可采用宽顶溢流、三角边溢流或者多孔溢流;进一步的,本技术优选该第二溢流板24与清水底板22可拆卸连接,该可拆卸连接方式可以为螺栓连接,以便于对第二溢流板22的高度进行调节。

72.本技术中清水底板22的底端设置有若干倾斜分布的第二斜板25,相邻第二斜板25之间形成清水上升通道;本技术优选相邻第二斜板25之间的间距范围为25cm~50cm。

73.沉淀池2内,混合液从混凝区进入造粒区,进行造粒后,进入位于清水区下方的沉降区;在该沉降区内,大颗粒的污泥与液体进行分离,污泥沉积于沉淀池2的底部,去除污泥

颗粒后,得到的清水,经若干第二斜板25构成的上升通道进入清水区,从而使得清水在上升过程中,水中残余的悬浮物沿倾斜设置的第二斜板25深度沉淀后,再进入清水区,以提高处理效果。

74.本技术通过设置倾斜设置的第二斜板25来形成上升通道,使得清水在进入清水区的过程中,进一步通过第二斜板25来进行深度沉淀,从而减少处理出水中的杂质,提高处理出水的水质。

75.本技术中竖直板23的底部连接有倾斜分布的造粒斜板26,以及连接于造粒斜板26底端的造粒竖直板27,造粒竖直板27沿竖直方向分布。

76.通过设置造粒斜板26以及造粒竖直板27,使得造粒斜板26、造粒竖直板27以及溢流结构21围合构成造粒区的下降通道;混合液在该造粒区的下降通道内,沿造粒斜板26滚动造粒后,再经造粒竖直板27的底部进入沉淀区,使得混合液经造粒竖直板27缓冲下降进入沉淀区,进而使得造粒后的污泥颗粒沉入沉淀池2的底部,再经螺旋污泥浓缩机6将污泥排出。

77.本技术通过设置造粒斜板26以及造粒竖直板27,一方面有助于混合液在下降过程中,混合液中污泥絮体一边沿着造粒斜板26滚动,一边裹挟周围水中的散状悬浮物,形成大颗粒污泥絮体,利于沉降分离,沿造粒斜板26滚动造粒,提高造粒效率,同时提高对渗滤液中杂质的去除率,提高处理效果;另一方面,使得混合液在沉淀池2内,沿第一溢流板212、造粒斜板26以及造粒竖直板27、第二斜板25形成的s形通道中流通,不仅延长了混合液在沉淀池2内的混合沉降时间,还通过在流通过程中混合液与各板状结构的接触来提高造粒速度,提高处理效率,提高对杂质的去除率。

78.进一步的,本技术中造粒区内设置有多孔分布板28,该多孔分布板28的一端与第一溢流板212固定连接,另一端与竖直板23固定连接。

79.第一溢流板212与竖直板23之间形成造粒区的竖直通道,通过设置多孔分布板28,使混合液进一步均匀混合后进入造粒区内的倾斜通道,提高对渗滤液中杂质的去除率。

80.本技术中造粒区内还设置有倾斜分布的独立斜板29,该独立斜板29的顶端与多孔分布板28固定连接。

81.通过设置独立斜板29,使得造粒区的倾斜通道内,形成多通道结构,增加混合液与斜板的接触面积,进而进一步提到造粒速度。

82.传统的沉淀池,表面负荷范围一般在0.5~3.0m3/m2·

h,固液分离后,出水ss往往无法达到排放标准,工艺末端需匹配设计专业过滤器使用,成本投入大;本技术提供的渣场渗滤液集成化处理装置中的沉淀池2,打破了常规沉淀池中水流方向单一化的设计瓶颈,巧妙设计采用先下向流、再上向流组合而成的两段式ss分离结构,大幅度发挥并超越常规沉淀池的性能,结构紧凑,同样的处理能力,设计面积仅为常规沉淀装置的1/10~1/5,表面负荷高,沉淀效率高;本技术提供的沉淀池2,沉淀处理出水的ss浓度一般小于5ppm(依据水质不同稍有差异);处理出水的ss在5ppm以下,通常不需要再后续增加过滤单元或选相对小型的过滤设备即可。

83.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。