1.本技术涉及净尘排放技术领域,尤其涉及一种管束除雾器的导流结构。

背景技术:

2.随着环保排放标准要求的提高,烟气脱硫项目中的脱硫塔中广泛使用了管束式的除雾器,大多数项目都能达到预期的排放指标。其中,管束式的除雾器多应用于湿法脱硫塔饱和净烟气携带的雾滴和尘的脱除净化,利用大量细小雾滴高速运动条件下增加颗粒与雾滴碰撞的机率,雾滴与颗粒凝聚从而实现对此部分极微小粉煤灰尘和雾滴的捕悉脱除。

3.目前,管束式除雾器的内壁较为光滑,且分离后的雾滴具有粘附着力,甩到管束式除雾器内壁上的雾滴不易汇聚,难以收集。

技术实现要素:

4.有鉴于此,本技术提出了一种管束除雾器的导流结构,解决了管束式除雾器筒壁上的雾滴不易汇聚、难以收集的问题。

5.根据本技术的一方面,提供了一种管束除雾器的导流结构,包括:滞留筒、导向装置和除雾装置;所述除雾装置为两端开口的筒体,内部设置有除雾叶轮;所述滞留筒搭接在所述除雾装置的上方,正对设置;所述导向装置为长条状结构,设置在所述滞留筒的内侧壁上,沿所述滞留筒的长度方向设置,且所述导向装置设有多个,沿所述滞留筒的内壁周向间隔设置。

6.在一种可能实现的方式中,所述滞留筒的内侧壁底端设置有第一安装部,所述第一安装部的轴向断截面为“h”型结构,包括有竖直设置的环状挡板和水平设置的环状连接板;所述连接板的一端与所述滞留筒的内侧壁固定连接,另一端与所述挡板的侧壁固定连接;所述挡板、所述连接板及所述滞留筒的内侧壁围设有环状的集水槽。

7.在一种可能实现的方式中,所述导向装置的周向断截面长度小于所述集水槽的槽面长度;所述集水槽与所述导向装置上下设置,所导向装置的一端延伸至所述集水槽的内部。

8.在一种可能实现的方式中,所述滞留筒的周向断截面直径大于所述除雾装置的周向断截面直径;所述滞留筒通过第一安装部搭接在所述除雾装置的上方;所述除雾装置的侧壁围设在所述挡板的外部,侧壁顶端与所述连接板抵接。

9.在一种可能实现的方式中,所述集水槽的底壁上开设有第一导流孔。

10.在一种可能实现的方式中,还包括排气筒;所述排气筒的侧壁底端朝外水平延伸有第二安装部,搭接在所述滞留筒的侧壁上方;且所述排气筒的周向断截面面积小于所述滞留筒的周向断截面面积,以使所述第二安装部的底侧壁形成环状结构的挡水环。

11.在一种可能实现的方式中,所述除雾叶轮设有多个扇叶,多个扇叶沿所述除雾叶轮的外壁周向设置;所述扇叶的数量在18-23片区间内;所述扇叶与所述除雾叶轮的周向断截面之间设有倾角,所述倾角的角度在40度-45度区间内。

12.在一种可能实现的方式中,还包括管束筒体;所述除雾装置的外侧壁底端设置有第三安装部,所述第三安装部与所述除雾装置的外侧壁围设有开口朝下的环状安装槽;所述管束筒体为周向断截面直径逐渐增加的桶状结构,侧壁的顶端嵌设在所述第三安装部内。

13.在一种可能实现的方式中,还包括六角封板;所述六角封板围设在所述管束筒体与所述除雾装置连接处的外部;所述六角封板的内侧壁上设置有卡扣装置,所述卡扣装置嵌设在所述第三安装部内;所述六角封板的板面上开设有第二导流孔。

14.本技术实施例的管束除雾器的导流结构的有益效果:滞留筒的内侧壁设置有导流装置,使除雾装置中甩出的雾滴能够汇聚成水流以便于收集。其中,导流装置为长条状结构,沿滞留筒的中线方向设置,且导向装置设有多个,沿滞留筒的内侧壁周向间隔设置,以形成多个用于导流雾滴的导向滞留槽。此外,滞留筒的轴向断截面直径大于除雾装置的轴向断截面直径,并在滞留筒的内侧壁底端设置有环状结构的集水槽,用以收集导向滞留槽中汇聚的水流,且在集水槽的底壁上开设有第一导流孔,用以导出收集到的雾滴。

15.根据下面参考附图对示例性实施例的详细说明,本技术的其它特征及方面将变得清楚。

附图说明

16.包含在说明书中并且构成说明书的一部分的附图与说明书一起示出了本技术的示例性实施例、特征和方面,并且用于解释本技术的原理。

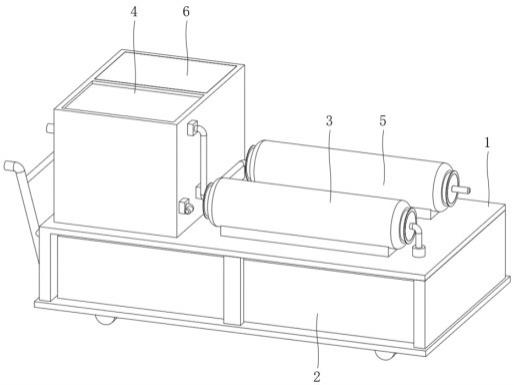

17.图1示出本技术实施例的管束除雾器的导流结构的主体结构示意图;

18.图2示出本技术实施例的管束除雾器的导流结构的第一安装部的局部放大图;

19.图3示出本技术实施例的管束除雾器的导流结构的第二安装部的局部放大图;

20.图4示出本技术实施例的管束除雾器的导流结构的第三安装部的局部放大图。

具体实施方式

21.以下将参考附图详细说明本技术的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

22.其中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型或简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

24.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

25.另外,为了更好的说明本技术,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本技术同样可以实施。在一些实例中,对于本领域技术人员熟知的方法、手段、元件和电路未作详细描述,以便于凸显本技术的主旨。

26.图1示出根据本技术一实施例的主体结构的示意图。如图1所示,本技术实施例的管束除雾器的导流结构包括:滞留筒100、导向装置110和除雾装置;除雾装置为两端开口的桶状结构,内部设置有除雾叶轮,滞留筒100为两端开口的桶状结构,搭接在除雾装置的上方,正对设置,导向装置110设置在滞留筒100的内壁上,且导向装置110为长条结构,沿滞留筒100的长度方向设置,且导向装置110设有多个,沿滞留筒100的内壁周向间隔设置以形成多个导向滞留槽。

27.在此实施例中,导向装置200设有多个,沿滞留筒100的内壁周向间隔设置,且任一相邻的导向装置200与相邻之间的滞留筒100的内壁形成导向滞留槽,使附着在滞留筒100内壁上的雾滴汇集有成股的水,收集在下方设有集水槽内。

28.进一步的,在此实施例中,滞留筒100的侧壁底端设置有轴向断截面为“t”型结构的安装部,搭接在内置有除雾叶轮的除雾装置200上方,含有雾滴的烟气经过除雾装置200中的除雾叶轮后,雾滴会随着烟气的上升方向甩到除雾装置200上方滞留筒100的内壁上,由于雾滴具有粘附着力,不易在滞留筒100的内壁上实现汇集,也难以进行收集。因此,在滞留筒100的内壁上设置有多个长条结构的导向装置110,以使长条结构的导向装置110和滞留筒100的内壁形成多个导向滞留槽,能够使雾滴汇聚在导向滞留槽中,受重力作用沿导向滞留槽的长度方向流淌至下方设有的集水槽内,便于收集,以实现环保和节省用水的要求。

29.参阅图1,在一具体实施例中,滞留筒100的内侧壁底端设置有第一安装部120,第一安装部120的轴向断截面为横置“t”型结构,且第一安装部120的上部与滞留筒100的内侧壁围设有环状的集水槽,滞留筒100的周向断截面直径大于除雾装置的周向断截面直径,第一安装部120的下部抵接在增速通的上方。第一安装部120的的轴向断截面为“h”型结构,设置在滞留筒100的内侧壁底端。其中,为横置“h”型结构的第一安装部120包括竖直的上部侧板、下部侧板及横置的连接板,第一安装部120的上部侧板、横置的连接板通过与滞留筒100的内侧壁相配合,以形成具有环状结构的集水槽,用以收集导向滞留槽内流淌的雾滴。

30.进一步的,在此具体实施例中,滞留筒100的周向断截面直径大于除雾装置200的周向断截面直径,滞留筒100通过底端设置的第一安装部120搭接在除雾装置200的上方。其中,除雾装置200的侧壁顶端抵接于第一安装部120的连接板的下方,且围设在第一安装部120的下部侧板的外部,与下部侧板相贴服。如此,滞留筒100与除雾装置200的安装和拆卸过程中,较为方便和省力。

31.更进一步的,在此实施例中,导向滞留槽的深度长度小于集水槽的槽面长度,且集水槽与导向装置110上下设置,导向滞留槽的一端延伸至集水槽的内部。其中,导向滞留槽的深度长度也为导向装置110的高度长度,并小于集水槽的槽面长度,以使导向滞留槽的一端可以延伸至集水槽的内部,使雾滴汇聚的水流可以沿导向滞留槽流淌入集水槽中,便于收集。

32.在一具体实施例中,在集水槽的底壁上开设有第一导流孔,将雾滴汇聚后的水流收集到集水槽中,并从集水槽底壁开设的第一导流孔实现导出,用于后续的导出和收集。

33.参阅图2,在一具体实施例中,还包括排气筒500,排气筒500的底端侧壁朝外水平

延伸有第二安装部220,第二安装部220的周向断截面为“t”型结构,搭接在滞留筒100的侧壁上方,且排气筒500的周向断截面面积小于滞留筒100的周向断截面面积,以使第二安装部220的底侧壁形成环状结构的挡水环。其中,第二安装部220为周向断截面的“t”型结构,包括横置的连接板和竖直的阻挡板,连接板的一端与排气筒500的侧壁底端固定连接,竖直的阻挡部设置在连接板的板面下方。如此,滞留筒100的侧壁顶端围设在第二安装部220的阻挡板外部,且侧壁顶部抵接于第二安装部220的横置连接板的下方,方便安装和拆卸。不仅如此,排气筒500的周向断截面面积小于滞留筒100的周向断截面面积,且第二安装部220的横置连接板一侧抵接于下方的滞留筒100侧壁,另一侧形成环状结构的挡水环,用以阻挡烟气中甩出的雾滴,避免了增效器分离出来的液滴的溢出。

34.进一步的,在此实施例中,排气筒500为竖直的筒体结构,可保证脱硫烟气从出口排出后方向竖直向上排出。

35.在一具体实施例中,在除雾装置200的内部设置有除雾叶轮,除雾叶轮上设有多个扇叶210,多个扇叶210沿除雾叶轮的外壁周向设置,扇叶210的数量在18-23片区间内,扇叶210与除雾叶轮的周向断截面之间设有倾角,倾角的角度在40度-45度区间内。

36.参阅图3,在一具体实施例中,还包括管束筒体400;所述除雾装置的侧壁底端设置有第三安装部510,第三安装部510与除雾装置的侧壁围设有开口朝下的环状结构。管束筒体400为周向断截面直径逐渐增加的桶状结构,侧壁的顶端嵌设在所述第三安装部510内。其中,管束筒体400为两端开口、中空的圆台结构,便于收集含有雾滴的烟气,提升除雾滴的效率。此外,第三安装部510为开口朝下的安装槽,管束筒体400的侧壁顶端卡接在第三安装部510内,以实现快速安装和拆卸。

37.在一具体实施例中,还包括六角封板300,六角封板300围设在管束筒体400与除雾装置连接处的外部,六角封板300的内侧壁上设置有卡扣装置,卡扣装置嵌设在第三安装部510内,六角封板300的板面上开设有第二导流孔。其中,卡扣装置为环装结构的固定槽,且固定槽的外侧壁均有倾角,与管束筒体400的倾角角度相同。安装时,固定槽的外侧壁与管束筒体400的外侧壁相贴服,嵌设在除雾装置200侧壁底端的第三安装部510内,以实现快速安装和拆卸。此外,在六角封板300的板面上开设有第二导流孔,第二导流孔的开设数目与第一导流孔的开设数目相匹配,可使用u型管或软管实现连接,

38.需要说明的是,滞留筒100与第一安装部120之间,排气筒500与第二安装部220之间,除雾装置200与第三安装部510之间均为一体成型制成,减少缝隙的产生,可避免烟气或雾滴的外泄。

39.本技术的有益效果:

40.1、在滞留筒100的内壁上设置有多个导向装置110形成的导向滞留槽,用以引导滞留筒100内壁上的雾滴汇聚成水流,便于收集。

41.2、滞留筒100的下方设置有集水槽,且导向滞留槽的一端延伸至集水槽中,用以收集汇集的水流,集水槽的底壁上开设的第一导流孔将收集的雾滴导流到筒体的外部,实现水的回收。

42.3、滞留筒100的上方搭接有竖直管道的排气筒500,保证脱硫烟气从出口排出后方向竖直向上排出。

43.4、通过滞留筒100上设置的第一安装部120,排气筒500上设置的第二安装部220,

除雾装置200上设置的第三安装部510,以实现快速安装。

44.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。