1.本发明涉及食品加工技术领域,尤其涉及一种食用酱料成型用转移输出设备。

背景技术:

2.黄豆酱又称大豆酱、豆酱,用黄豆炒熟磨碎后发酵而制成,是我国传统的调味酱。黄豆酱有浓郁的酱香和酯香,咸甜适口,用于醮、焖、蒸、炒、拌等各种烹调方式,也可佐餐、净食等。黄豆酱的主要成分有蛋白质、脂肪、维生素、钙、磷、铁等,这些都是人体不可缺少的营养成分;黄豆酱富含优质蛋白质,烹饪时不仅能增加菜品的营养价值,而且蛋白质在微生物的作用下生成氨基酸,可使菜品呈现出更加鲜美的滋味,有开胃助食的功效。

3.专利号为cn112385778a的专利文献公开了本发明公开了一种黄豆酱的制备方法,属于食品加工技术领域。本发明提供的方法包括如下步骤:原材料采用低温冷榨豆粕及大豆分离蛋白、豆粕经过粉碎、过筛、调质、挤压膨化、超微粉碎、高压杀菌、接种发酵、调配、无菌灌装包装进行加工生产。本发明的黄豆酱,生产工艺科学合理,简单易行;制得的黄豆酱具有抗菌消炎,增强人体抵抗力的功效;最大限度地保留黄豆酱中营养成分及天然的味道,并且最大程度的保护了大豆异黄酮不被破坏,原汁原味,口感纯正。

4.但是,在实际使用过程中,发明人发现现有的黄豆酱块在进行发酵工作前是通过麻绳将其绑起来,再放到发酵区域进行发酵,但是通过麻绳绑为保证其稳定需要捆绑多圈,使黄豆酱块与空气接触面积减少,可能导致部分黄豆酱块发酵效果较差的问题。

技术实现要素:

5.本发明的目的是针对现有技术的不足之处,通过设置模具的方式与黄豆酱块连接,最大程度的减少模具与黄豆酱块的接触面积,尽可能的增加黄豆酱块与空气接触面,从而加快黄豆酱块的发酵时间,从而解决了通过麻绳绑为保证其稳定需要捆绑多圈,使黄豆酱块与空气接触面积减少,可能导致部分黄豆酱块发酵效果较差的问题的技术问题。

6.针对以上技术问题,采用技术方案如下:一种食用酱料成型用转移输出设备,包括:转换机构,所述转换机构包括动力组件a以及安装在动力组件a上方且在所述动力组件a的驱动下沿其传动方向间断运动的旋转组件,沿着所述旋转组件的传动方向依次安装有推送工位,下料工位、稳固工位以及出料工位;所述推送工位上安装有放模机构,所述放模机构安装于动力组件a的上方且位于旋转组件的前侧,所述放模机构在所述动力组件b的驱动下将模具间断式的推送至旋转组件上;所述下料工位安装有送料机构,所述送料机构安装于动力组件a的上方且位于旋转组件的左侧,所述送料机构在所述动力组件b的驱动下将黄豆酱块间断式的挤出至旋转组件上;所述稳固工位安装有成型机构,所述成型机构安装于动力组件a的上方且位于旋

转组件的后侧,所述成型机构在所述动力组件b的驱动下将位于稳固工位上的黄豆酱块冷却成型;所述出料工位安装有输出机构,所述输出机构安装于动力组件a的上方且位于旋转组件的右侧,所述输出机构在所述动力组件b的驱动下将模具以及与之连接的成型黄豆酱块自动输出。

7.作为优选,所述动力组件a包括安装座以及安装在安装座上凹槽内的驱动源a,且所述驱动源a与旋转组件连接。

8.作为优选,所述旋转组件包括:转盘,所述转盘与所述驱动源a固定连接,且所述转盘上沿圆周方向均匀开设有四个适配槽;l形板,所述l形板安装于转盘的顶部,且分别位于适配槽的两侧;举升单元,所述举升单元包括滑动连接于所述适配槽的内部且与任一所述适配槽对应设置的适配框、安装于动力组件a上方且内侧开设有圆弧槽的外圆板以及安装于适配框外侧且贯穿转盘与外圆板上的圆弧槽配合设置的球头杆,所述圆弧槽包括圆滑过度的上圆弧槽部分以及下圆弧槽部分。

9.作为优选,所述放模机构包括安装于安装座顶部前侧的侧板a、与侧板a固定连接的垂直通道、与垂直通道的底部连通设置的水平通道以及滑动安装于水平通道内的滑动板;所述模具包括十字结构的水平支撑部以及与所述水平支撑部中心连接设置且上端部为尖锐结构的竖直支撑部。

10.作为优选,所述送料机构包括安装于安装座顶部左侧的支撑架二、与支撑架二固定连接的输送通道、安装于输送通道内的推动单元、滑动连接于输送通道内部的下接触板以及固定连接于下接触板上方且贯穿输送通道至外部的左连接杆;所述输送通道的出料口中心与此时位于下料工位上模具的竖直支撑部同轴心设置,所述输送通道出料口距转盘的距离与所述举升单元上升的距离相同,所述输送通道内侧的长与宽均小于所述适配框内侧的长与宽。

11.作为优选,所述成型机构包括安装于安装座顶部后侧的支架a、贯穿支架a设置的后连接杆以及与后连接杆底端固定连接的密封框,所述密封框的中心与此时位于稳固工位上模具的竖直支撑部同轴心设置,且所述密封框的内侧的长与宽均大于所述适配框外侧的长与宽。

12.作为优选,所述输出机构包括安装于安装座顶部右侧的支架b、通过倒u形架与支架b转动连接的传动轮a以及通过侧u形架与支架b连接的传动轮b,所述传动轮a与传动轮b通过传动件传动连接,且所述传动件下方固定安装有连接件;所述连接件包括连接部以及与所述连接部下端一体成型且其端部为尖锐状的水平部,所述水平部与所述竖直支撑部上端的孔对应。

13.作为优选,所述动力组件b包括安装在垂直通道与支架a顶部的支撑架、安装于支撑架顶部的驱动源b、与所述驱动源b的活塞杆连接的上板以及通过弹性单元与上板连接的下板。

14.作为优选,所述动力组件b与所述放模机构通过联动机构a同步传动,所述联动机

构a包括:前齿杆,所述前齿杆固定安装于下板的底部且贯穿所述垂直通道的水平端;齿轮a,所述齿轮a通过连接件与垂直通道固定连接,且与前齿杆相适配;传动组件,所述传动组件对称安装有两组,所述传动组件包括与齿轮a同轴转动的皮带轮a、与侧板a转动连接的齿轮b、与齿轮b同轴传动的皮带轮b以及固定安装于下接触板侧边的l形齿条,所述皮带轮a通过皮带与皮带轮b传动连接,所述齿轮b与l形齿条相适配。

15.作为优选,所述动力组件b与所述输出机构通过联动机构b同步传动,所述联动机构b包括:右齿杆,所述右齿杆固定安装于下板的底部且贯穿所述支架b的水平端;齿轮c,所述齿轮c转动连接于倒u形架内,所述齿轮c位于传动轮a的上方,且与右齿杆相适配;齿轮d,所述齿轮d转动连接于倒u形架内,所述齿轮d位于齿轮c与传动轮a之间,且与齿轮c相啮合,所述齿轮d通过弹性带与传动轮a同步传动。

16.本发明的有益效果:(1)本发明中通过设置模具的方式与黄豆酱块连接,且模具为用于支撑黄豆酱块的十字结构水平支撑部以及用于贯穿黄豆酱块并能够通过竖直支撑部取走黄豆酱块与模具的竖直支撑部且,竖直支撑部上端部为尖锐结构,从而最大程度的减少模具与黄豆酱块的接触面积,尽可能的增加黄豆酱块与空气接触面,从而加快黄豆酱块的晾干时间,利于后期成块输出搬运至发酵场地;(2)本发明中通过设置动力组件b、以及在其驱动下工作的放模机构、送料机构、成型机构和输出机构,使其同时进行放模、下料、成型以及输出工作,达到工序的自动化,各功能结构配合工序顺序进行合理设置,功能区域划分清楚,各司其职,提高工作效率,只需要人工将成型黄豆酱块拿至发酵区即可,减少人工操作;(3)本发明中通过设置举升单元,一方面,保护模具在转动过程中发生位置的偏移,进而提高模具与黄豆酱砖连体的精准度,从而使得在后期挂晾工作中不会因受力不均导致黄豆酱砖的掉落;另一方面导向黄豆酱砖在下落时会沿着适配框的内边框下落,防止其在下落过程中发生偏移,以保证黄豆酱砖的正中心对准模具中心插入,且在最高点时适配框内壁底面与模具的上表面相持平,使黄豆酱块在冷却成型前接触的是一个整平面,防止黄豆酱在穿插过程中发生变形,同时结合适配框的内边框起到二次整形效果;(4)本发明中通过设置上板、下板以及两者之间的弹性单元,使放模机构、送料机构、成型机构和输出机构在动力组件b下压工作以及复位工作之间有一个停止时间,此时间用于成型机构对黄豆酱块的冷却,以及人工取走成型黄豆酱块。

17.综上所述,该设备具有接触面积减少、发酵较为完善的优点,尤其适用于食品加工技术领域。

附图说明

18.为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附

图。

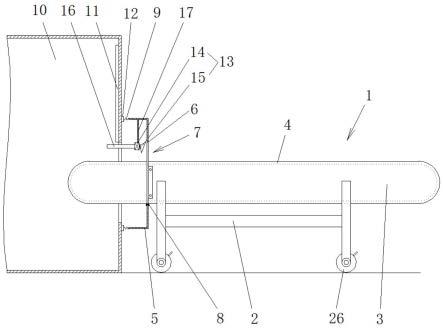

19.图1为黄豆酱生产用自动出料设备的结构示意图。

20.图2为黄豆酱生产用自动出料设备另一视角的结构示意图。

21.图3为转换机构的结构示意图。

22.图4为举升单元的结构示意图。

23.图5为外圆板的部分展开示意图。

24.图6为放模机构的结构示意图。

25.图7为送料机构的结构示意图。

26.图8为成型机构的结构示意图。

27.图9为输出机构的结构示意图。

28.图10为动力组件b的结构示意图。

29.图11为联动机构a的结构示意图。

30.图12为联动机构b的结构示意图。

31.图13为放模机构的结构示意图。

具体实施方式

32.下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

33.实施例一如图1-2所示,一种食用酱料成型用转移输出设备,包括:转换机构1,所述转换机构1包括动力组件a11以及安装在动力组件a11上方且在所述动力组件a11的驱动下沿其传动方向间断运动的旋转组件12,沿着所述旋转组件12的传动方向依次安装有推送工位,下料工位、稳固工位以及出料工位;所述推送工位上安装有放模机构2,所述放模机构2安装于动力组件a11的上方且位于旋转组件12的前侧,所述放模机构2在所述动力组件b6的驱动下将模具间断式的推送至旋转组件12上;所述下料工位安装有送料机构3,所述送料机构3安装于动力组件a11的上方且位于旋转组件12的左侧,所述送料机构3在所述动力组件b6的驱动下将黄豆酱块间断式的挤出至旋转组件12上;所述稳固工位安装有成型机构4,所述成型机构4安装于动力组件a11的上方且位于旋转组件12的后侧,所述成型机构4在所述动力组件b6的驱动下将位于稳固工位上的黄豆酱块冷却成型;所述出料工位安装有输出机构5,所述输出机构5安装于动力组件a11的上方且位于旋转组件12的右侧,所述输出机构5在所述动力组件b6的驱动下将模具以及与之连接的成型黄豆酱块自动输出。

34.在本实施例中,首先推送工位,在动力组件b6的驱动下通过放模机构2将模具推送至转换机构1的旋转组件12上,并在动力组件b6复位过程中,通过动力组件a11将该模具转动至下料工位上,此时动力组件b6复位结束,再次向下工作,此过程中通过送料机构3将黄豆酱块间断式的挤出至正下方的模具上,且推送工位上同时进行上述工作,当动力组件b6再次复位过程中,该模具以及与之连接的黄豆酱块从下料工位转动至稳固工位上,每次工

位转移的时间与动力组件b6复位时间相同,即模具转动至稳固工位时,动力组件b6再次向下工作,将位于稳固工位上的黄豆酱块冷却成型,同时推送工位与下料工位同时进行上述工作,然后模具在动力组件b6复位时,模具从稳固工位转动至出料工位上,将模具以及与之连接的成型黄豆酱块自动输出,即自动完成黄豆酱块的成型输出工作,只需要人工将成型黄豆酱块拿至发酵区即可,最后在动力组件b6复位时,再次从出料工位转至推送工位,达到循环工作的效果。

35.进一步,如图3-5所示,所述动力组件a11包括安装座111以及安装在安装座111上凹槽内的驱动源a112,且所述驱动源a112与旋转组件12连接。

36.所述旋转组件12包括:转盘121,所述转盘121与所述驱动源a112固定连接,且所述转盘121上沿圆周方向均匀开设有四个适配槽122;l形板123,所述l形板123安装于转盘121的顶部,且分别位于适配槽122的两侧;举升单元124,所述举升单元124包括滑动连接于所述适配槽122的内部且与任一所述适配槽122对应设置的适配框1241、安装于动力组件a11上方且内侧开设有圆弧槽1243的外圆板1242以及安装于适配框1241外侧且贯穿转盘121与外圆板1242上的圆弧槽1243配合设置的球头杆1244,所述圆弧槽1243包括圆滑过度的上圆弧槽部分以及下圆弧槽部分。

37.在本实施例中,通过设置驱动源a112使转盘121能够与安装座111发生转动,达到工位切换的效果,通过l形板123对模具进行限位以及固定,防止模具发生倾斜以及角度偏转,同时通过举升单元124中球头杆1244与外圆板1242上的圆弧槽1243相配合,使适配框1241在下料工位和稳固工位时处于最高点,在推送工位以及出料工位时处于最低点,且在最高点时适配框1241内壁底面与模具的上表面相持平,使黄豆酱块在冷却成型前接触的是一个整平面,防止其发生变形。

38.进一步,如图1、2和图6所示,所述放模机构2包括安装于安装座111顶部前侧的侧板a21、与侧板a21固定连接的垂直通道22、与垂直通道22的底部连通设置的水平通道23以及滑动安装于水平通道23内的滑动板24;所述模具包括十字结构的水平支撑部以及与所述水平支撑部中心连接设置且上端部为尖锐结构的竖直支撑部。

39.在本实施例中,通过垂直通道22存储模具,并通过侧板a21与水平通道23配合形成一个通槽,再通过滑动板24将模具沿通槽推至旋转组件12上的l形板123内,并继续推动直至l形板123的最底部,通过模具十字结构的水平支撑部用于支撑黄豆酱块,而上端部为尖锐结构的竖直支撑部用于贯穿黄豆酱块并能够通过竖直支撑部取走黄豆酱块与模具,从而最大程度的减少模具与黄豆酱块的接触面积,尽可能的增加黄豆酱块与空气接触面,从而加快黄豆酱块的发酵时间。

40.进一步,如图1、2和图7所示,所述送料机构3包括安装于安装座111顶部左侧的支撑架二31、与支撑架二31固定连接的输送通道32、安装于输送通道32内的推动单元33、滑动连接于输送通道32内部的下接触板34以及固定连接于下接触板34上方且贯穿输送通道32至外部的左连接杆35;所述输送通道32的出料口中心与此时位于下料工位上模具的竖直支撑部同轴心设置,所述输送通道32出料口距转盘121的距离与所述举升单元124上升的距离相同,所述

输送通道32内侧的长与宽均小于所述适配框1241内侧的长与宽。

41.在本实施例中,通过输送通道32储存并运输黄豆酱块,且输送通道32中设置为弯折形,防止黄豆酱块持续下落,当模具移动到位于下料工位上时,推动单元33将黄豆酱块推送至下落通道,而黄豆酱块与下落通道相贴合,所以需要通过左连接杆35与下接触板34的配合向下推动,而此时举升单元124的适配框1241与输送通道32的出料口相接触,所以黄豆酱块会被推送至适配框1241内,而输送通道32内侧的长与宽均小于适配框1241内侧的长与宽,所以黄豆酱块会直接下落至模具上,且模具的竖直支撑部会穿过黄豆酱块,此时黄豆酱块会向外扩张,此时与适配框1241的内壁相贴合,且此时适配框1241内壁底面与模具的上表面相持平,使黄豆酱块在冷却成型前接触的是一个整平面,防止其发生变形。

42.进一步,如图1、2和图8所示,所述成型机构4包括安装于安装座111顶部后侧的支架a41、贯穿支架a41设置的后连接杆42以及与后连接杆42底端固定连接的密封框43,所述密封框43的中心与此时位于稳固工位上模具的竖直支撑部同轴心设置,且所述密封框43的内侧的长与宽均大于所述适配框1241外侧的长与宽。

43.在本实施例中,通过设置后连接杆42使密封框43能够随动力组件b6向下工作时向下,且动力组件b6使成型机构4下降的高度刚好等于密封框43距离转盘121上表面的高度,且密封框43的内侧的长与宽均大于适配框1241外侧的长与宽,所以密封框43会将整个适配框1241包含住,并与转盘121配合达到相对密封的环境,从而使适配框1241内的黄豆酱块冷却成型。

44.进一步,如图1、2和图9所示,所述输出机构5包括安装于安装座111顶部右侧的支架b51、通过倒u形架52与支架b51转动连接的传动轮a53以及通过侧u形架54与支架b51连接的传动轮b55,所述传动轮a53与传动轮b55通过传动件传动连接,且所述传动件下方固定安装有连接件56;所述连接件56包括连接部以及与所述连接部下端一体成型且其端部为尖锐状的水平部,所述水平部与所述模具竖直支撑部上端的孔对应。

45.在本实施例中,通过设置输出机构5,利用连接件56配合模具,使得连接件56直接将黄豆酱砖统一转移至一根竹竿上,达到指定个数后,人工可直接将竹竿转移至阳光晾干区即可,方便取放,大大节省了人工搬运劳力。

46.需要说明的是,通过设置传动轮a53与传动轮b55配合使传动件传动,并使传动件下方安装的连接件56随之移动,且连接件56水平部与所述模具竖直支撑部上端的孔对应,所以连接件56在移动过程中会穿过模具竖直支撑部上端的孔,从而将模具以及模具上成型的黄豆酱块推出,穿过支架b51上的通槽至装置外部,再通过人工将其从连接件56上取下,并挂至发酵的钢丝上即可进行发酵工作。

47.值得一提的是,使用后的模具由于其本身的材料相对于传统采用稻草捆绑的方式,其支撑原材料更容易二次利用,直至其损坏,而不像稻草,拆卸时需要人工剪切后,一方面浪费稻草,加大成本输出;另一方面影响车间卫生,进一步影响食用级产品的卫生质量。

48.进一步,如图1、2和图10所示,所述动力组件b6包括安装在垂直通道22与支架a41顶部的支撑架61、安装于支撑架61顶部的驱动源b62、与所述驱动源b62的活塞杆连接的上板63以及通过弹性单元64与上板63连接的下板65。

49.在本实施例中,通过设置驱动源b62推动上板63、弹性单元64以及下板65向下运

动,并带动与下板65连接的零件向下移动,当下板65与支架a41顶部贴合时,即与下板65连接的零件停止移动,达到最大移动距离,而此时上板63会持续向下运动,直至上板63与弹性单元64达到最大程度时,驱动源b62开始返程,而返程过程也是上板63先上升,直至通过弹性单元64能够拉起下板65时,下板65才会开始上升,此过程即为成型机构4对黄豆酱块的冷却时间,以及人工取走成型黄豆酱块的时间。

50.实施例二如图1、2和图11所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:进一步,如图1、2和图11所示,所述动力组件b6与所述放模机构2通过联动机构a7同步传动,所述联动机构a7包括:前齿杆71,所述前齿杆71固定安装于下板65的底部且贯穿所述垂直通道22的水平端;齿轮a72,所述齿轮a72通过连接件与垂直通道22固定连接,且与前齿杆71相适配;传动组件73,所述传动组件73对称安装有两组,所述传动组件73包括与齿轮a72同轴转动的皮带轮a731、与侧板a21转动连接的齿轮b732、与齿轮b732同轴传动的皮带轮b733以及固定安装于下接触板34侧边的l形齿条734,所述皮带轮a731通过皮带与皮带轮b733传动连接,所述齿轮b732与l形齿条734相适配。

51.在此值得一提的是,通过前齿杆71与下板65配合,使下板65下降过程中前齿杆71随之下降,从而使齿轮a72发生转动,并使与之同轴连接的皮带轮a731发生转动,通过皮带使皮带轮b733随之转动,从而使与之同轴连接的齿轮b732发生转动,最终通过与之啮合的l形齿条734带动滑动板24进行推料工作。

52.进一步,如图1、2和图12所示,所述动力组件b6与所述输出机构5通过联动机构b8同步传动,所述联动机构b8包括:右齿杆81,所述右齿杆81固定安装于下板65的底部且贯穿所述支架b51的水平端;齿轮c82,所述齿轮c82转动连接于倒u形架52内,所述齿轮c82位于传动轮a53的上方,且与右齿杆81相适配;齿轮d83,所述齿轮d83转动连接于倒u形架52内,所述齿轮d83位于齿轮c82与传动轮a53之间,且与齿轮c82相啮合,所述齿轮d83通过弹性带与传动轮a53同步传动。

53.在本实施例中,通过设置右齿杆81与下板65配合,使下板65下降过程中右齿杆81随之下降,从而使与至适配的齿轮c82发生转动,并使与齿轮c82啮合的齿轮d83发生转动,最终通过弹性带带动传动轮a53进行转动,从而进行黄豆酱块输出工作。

54.工作过程:首先向垂直通道22内投发多组模具,而输送通道32入口处与黄豆酱搅拌挤出工序的出口相连接,所以工作时,启动驱动源b62,驱动源b62推动上板63、弹性单元64以及下板65向下运动,并带动放模机构2、送料机构3、成型机构4以及输出机构5同时进行工作,当下板65与支架a41顶部贴合时,即放模机构2、送料机构3、成型机构4以及输出机构5停止移动,达到最大移动距离,而此时上板63会持续向下运动,直至上板63与弹性单元64达到最大程度时,驱动源b62开始返程,而返程过程也是上板63先上升,直至通过弹性单元64能够拉起

下板65时,下板65才会开始上升,此过程即为成型机构4对黄豆酱块的冷却时间,以及人工取走成型黄豆酱块的时间,且在驱动源b62复位时,且在适配框1241与密封框43脱离后驱动源a112启动,驱动源a112使转盘121发生转动,使工位发生顺时针切换,即其中一组黄豆酱块自动出料的工序为,启动驱动源b62带动下板65下降,使下板65下降过程中前齿杆71随之下降,从而使齿轮a72发生转动,并使与之同轴连接的皮带轮a731发生转动,通过皮带使皮带轮b733随之转动,从而使与之同轴连接的齿轮b732发生转动,最终通过与之啮合的l形齿条734带动滑动板24将模具沿通槽推至旋转组件12上的l形板123内,并继续推动直至l形板123的最底部,然后驱动源b62进行复位,模具通过驱动源a112切换至下料工位,且在切换过程中,通过举升单元124中球头杆1244与外圆板1242上的圆弧槽1243相配合,使与模具对应的适配框1241向上滑动至最高点,然后驱动源b62再次启动,推动单元33将黄豆酱块推送至下落通道,而黄豆酱块与下落通道相贴合,所以需要通过左连接杆35与下接触板34的配合向下推动,而此时举升单元124的适配框1241与输送通道32的出料口相接触,所以黄豆酱块会被推送至适配框1241内,而输送通道32内侧的长与宽均小于适配框1241内侧的长与宽,所以黄豆酱块会直接下落至模具上,然后驱动源b62再次复位,模具切换至稳固工位,且适配框1241保持在最高点,驱动源b62继续进行下降工作时,密封框43随动力组件b6向下工作时向下,密封框43将整个适配框1241包含住,从而使适配框1241内的黄豆酱块冷却成型,然后驱动源b62进行复位工作,模具切换至出料工位,驱动源b62向下工作,使下板65下降过程中右齿杆81随之下降,从而使与至适配的齿轮c82发生转动,并使与齿轮c82啮合的齿轮d83发生转动,最终通过弹性带带动传动轮a53进行转动,使传动件下方安装的连接件56随之移动,连接件56在移动过程中会穿过模具竖直支撑部上端的孔,从而将模具以及模具上成型的黄豆酱块推出,穿过支架b51上的通槽至装置外部,再通过人工将其从连接件56上取下,并挂至发酵的钢丝上即可进行发酵工作,最后驱动源b62再复位时,驱动源a112将该模具存放位置从出料工位转换到推送工位,从而达到循环工作的效果。

55.在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

56.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。