1.本发明涉及软测量技术领域,具体地涉及一种结合火焰温度的入炉煤热值预测与校正控制方法。

背景技术:

2.当前,受电力市场环境和煤炭价格上涨的影响,发电企业燃煤紧张且种类多变,导致入炉煤与原有设计煤种差别较大,不同产地的煤品质参差不齐,而电厂对于煤炭的消耗量巨大,受地域、成本、交通等因素影响,电厂无法长期大量地燃用单一煤种。此外,电厂经常掺烧发热量低、杂物多的劣质煤,而且也不能保证掺配,目前的控制策略均是针对单一煤种、单一燃用方式设计的,局限性较大。掺烧的均匀性,这样就使得入炉煤热值极不稳定。当机组投入agc方式运行时,负荷指令变化会非常频繁,在燃煤热值波动大时如果不能及时进行调节,很难保证负荷响应的速率和控制品质,甚至还会造成主蒸汽压力、温度等机组重要运行参数的大幅波动,严重影响机组的安全经济运行。

3.当前机组通常采用btu校正的方法,根据设计煤种的热值,通过改变给煤量来适应机组入炉煤质的变化。然而直流锅炉蓄热较小,在燃煤热值严重偏离设计煤种时,btu校正往往会造成锅炉运行参数的波动,导致系统的不稳定。并且btu校正时间滞后较大,无法在煤质变化的初期就及时调整参数,燃烧调节很难及时跟得上负荷响应,且很容易造成煤量的过调或欠调,造成机组的协调控制性能品质不佳。

4.因此,能够准确、实时地监测入炉煤热值,对电站燃烧调整和运行调节具有非常重要的意义。现有技术中已经考虑了可能出现多煤种掺烧的运行工况,单台磨煤机可以独立设置热值修正系数,该系数一般由燃烧批次煤种的检测热值简单计算得到。为了防止煤量过调,实际生产中btu校正回路调节过程较慢,通过磨煤机煤量控制输入测试热值的方式可明显缩短btu热值校正的调节过程。目前,入炉煤热值的检测主要有人工离线化验和在线软测量两种办法。

5.人工离线化验的方法是化验人员每天定时在锅炉给煤口对煤进行取样、制样,然后在实验室使用仪器进行分析和化验。然而,人工离线化验的方法容易产生采样制样误差,并且化验结果通常存在较长时间的滞后,并不能及时地得到入炉煤热值。因此这种方法对电厂实时的运行调整意义不大。

6.在线软测量的办法通常选取与锅炉运行和燃烧状态相关的参数作为辅助变量,依据海量的历史运行数据,采用机理建模或者人工智能的办法,对入炉煤的热值进行建模计算,属于“黑盒”法。一般软测量的方法兼具一定的可行性和局限性,测量的准确性与建立的模型正确与否直接相关,而且经过一段时间的运行,如果不对模型进行更新和校正,会存在模型失准的问题。并且如今电厂多采用配煤掺烧的方式,煤质变化频繁,入炉煤热值波动较大,软测量方法缺少对煤质变化的适应能力,预测精度很难得到保证。软测量技术本身仍有较多的改善空间提高,根据选取的特征参数不同,训练模型的样本数量多少,最终得到的软测量结果可能存在明显的差异。

技术实现要素:

7.本发明作为软测量技术的一类,目的是克服现有技术的不足,提出一种结合火焰温度的入炉煤热值预测与校正方法,解决在线煤质频繁变化、入炉煤热值不稳定情况下软测量模型预测不准的问题。

8.为了实现上述目的,本发明提供一种结合火焰温度的入炉煤热值预测与校正控制方法,包括以下步骤:

9.s1、从电站sis系统中选择与机组运行状态相关的参数,包括锅炉负荷、主蒸汽压力、主蒸汽流量、主蒸汽温度、再热蒸汽温度、分离器出口温度、给水流量以及二次风量;

10.选择与燃烧相关的烟气成分参数,包括scr入口烟气nox含量、scr入口烟气co含量、烟气含氧量、飞灰含碳量、炉渣含碳量以及排烟温度;

11.选择与制粉系统相关的参数,包括给煤量、磨煤机电流、磨煤机一次风量、磨煤机一次风温以及磨煤机出口温度;

12.s2、数据的预处理,对所述数据进行数据清洗剔除异常值后再进行归一化处理,将数据归一到[0,1]之间,从而消除不同维度数据之间量纲不同的影响,数据归一化的公式由式1表示:

[0013][0014]

其中:x

norm

为归一化之后的值,x为原数据,x

max

为每一特征变量的数据最大值,x

min

为每一特征变量的数据最大值;

[0015]

s3、构建一种长短期记忆神经网络分别建立每台磨煤机的煤热值预测模型,并利用上述数据对构建的lstm模型进行训练;

[0016]

s4、根据海量的历史数据,建立一定负荷-压力对应下的各层燃烧器火焰温度与燃煤热值的典型样本库;

[0017]

s5、将连续采样时间段内的所述待测数据矩阵输入训练好的所述lstm入炉煤热值预测模型,实时得到进入每台磨煤机的燃煤热值;

[0018]

s6、利用实时测得的每层燃烧器炉膛火焰温度,从步骤s4中建立的典型样本库中选择最邻近样本的样本,来对lstm预测得到入炉煤热值进行校正。

[0019]

本发明所提方法分别对每层制粉系统进行入炉煤热值的动态建模,能够区分每台磨的燃料热值的变化,使入炉煤热值的在线软测量结果更加精准,使之充分适应当前电厂煤质变化显著和配煤掺烧的情况。

[0020]

进一步地,在步骤s3中所建立的基于的lstm入炉煤热值模型,在训练过程中采用adam算法来更新神经网络的权值参数。

[0021]

进一步地,在步骤s4中研究对象是前后对冲燃烧方式的锅炉,所采集使用的炉膛火焰温度来自于火检测温探头;炉膛前后墙分别各布置有三层旋涡燃烧器,每层有6只燃烧器,共36个燃烧器;与之相对应,火检温度探头布置在炉膛前后壁上的燃烧器,每层各有6个火焰温度测点。

[0022]

进一步地,在步骤s5中,在线实时预测入炉煤热值时,只预测最近的那个未来时间步,然后预测之后将该点加入训练集,如此逐步滚动向前预测,从而实现动态建模和模型的不断更新优化。

[0023]

进一步地,在步骤s6中,利用每层的火焰温度对lstm预测得到的入炉煤热值进行校正。

[0024]

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0025]

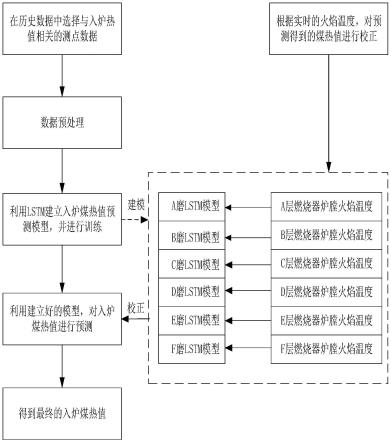

图1为本发明的一种实施方式中的入炉煤热值预测与校正方法流程图;

[0026]

图2为本发明的一种实施方式中的lstm结构原理图;

[0027]

图3为本发明的一种实施方式中的火检测温探头安装结构示意图;

[0028]

图4为本发明的一种实施方式中的入炉煤热值校正方法流程图。

具体实施方式

[0029]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0030]

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指在装配使用状态下的方位。“内、外”是指相对于各部件本身轮廓的内、外。

[0031]

本发明中提供了一种结合火焰温度的入炉煤热值预测与校正方法,如图1-图4所示,包括以下步骤:

[0032]

s1、从电站sis系统中选择与机组运行状态相关的参数,包括锅炉负荷、主蒸汽压力、主蒸汽流量、主蒸汽温度、再热蒸汽温度、分离器出口温度、给水流量以及二次风量;

[0033]

选择与燃烧相关的烟气成分参数,包括scr入口烟气nox含量、scr入口烟气co含量、烟气含氧量、飞灰含碳量、炉渣含碳量以及排烟温度;

[0034]

选择与制粉系统相关的参数,包括给煤量、磨煤机电流、磨煤机一次风量、磨煤机一次风温以及磨煤机出口温度;

[0035]

s2、数据的预处理,对所述数据进行数据清洗剔除异常值后再进行归一化处理,将数据归一到[0,1]之间,从而消除不同维度数据之间量纲不同的影响,数据归一化的公式由式1表示:

[0036][0037]

其中:x

norm

为归一化之后的值,x为原数据,x

max

为每一特征变量的数据最大值,x

min

为每一特征变量的数据最大值;

[0038]

s3、构建一种长短期记忆神经网络分别建立每台磨煤机的煤热值预测模型,并利用上述数据对构建的lstm模型进行训练;

[0039]

s4、根据海量的历史数据,建立一定负荷-压力对应下的各层燃烧器火焰温度与燃煤热值的典型样本库;以a层制粉系统为例,共有n个数据,建立的典型样本库为

[0040]

[0041]

s5、将连续采样时间段内的所述待测数据矩阵输入训练好的所述lstm入炉煤热值预测模型,实时得到进入每台磨煤机的燃煤热值;

[0042]

s6、利用实时测得的每层燃烧器炉膛火焰温度,从步骤s4中建立的典型样本库中选择最邻近样本的样本,来对lstm预测得到入炉煤热值进行校正。

[0043]

本发明的第一个方面提供一种基于lstm的入炉煤热值的在线软测量模型,在长时间序列内实现对入炉煤热值的动态建模,可以实时预测得到煤的热值,快速跟踪炉膛内煤质的变化。本发明的另一个方面还提供一种结合火焰温度的入炉煤热值实时校正方法,充分挖掘炉膛内燃料燃烧的所体现的火焰数据信息,建立起入炉煤热值变化与火焰温度场分布的关系,进而对lstm模型预测得到的入炉煤热值进行校正。本发明所提方法分别对每层制粉系统进行入炉煤热值的动态建模,能够区分每台磨的燃料热值的变化,使入炉煤热值的在线软测量结果更加精准,使之充分适应当前电厂煤质变化显著和配煤掺烧的情况。

[0044]

在一种可选的实施方式中,在步骤s3中所建立的基于的lstm入炉煤热值模型,在训练过程中采用adam算法来更新神经网络的权值参数。

[0045]

在一种可选的实施方式中,在步骤s4中研究对象是前后对冲燃烧方式的锅炉,所采集使用的炉膛火焰温度来自于火检测温探头;炉膛前后墙分别各布置有三层旋涡燃烧器,每层有6只燃烧器,共36个燃烧器;与之相对应,火检温度探头布置在炉膛前后壁上的燃烧器,每层各有6个火焰温度测点。

[0046]

在一种可选的实施方式中,在步骤s5中,在线实时预测入炉煤热值时,只预测最近的那个未来时间步,然后预测之后将该点加入训练集,如此逐步滚动向前预测,从而实现动态建模和模型的不断更新优化。

[0047]

在一种可选的实施方式中,在步骤s6中,利用每层的火焰温度对lstm预测得到的入炉煤热值进行校正,以a层为例,有6个火焰温度测点,具体校正过程如下:

[0048]

以欧式距离为依据,得到在典型样本库中与实时的炉膛火焰温度最邻近的k个样本,得到这k个样本所对应的煤热值,重新排序为q

a(1)

,q

a(2)

,

…

,q

a(k)

;

[0049]

计算通过lstm预测模型得到的燃煤热值q

预测

与最邻近k个样本的燃煤热值的平均值之间的关系,如果|q

预测-average(q

a(1)

q

a(2)

…

q

a(k)

)|≤ε,小于一个确定好的常数ε,那么就不就行校正,否则就根据实时的火焰温度与最邻近的k个样本的温度之间的关系进行校正,从而得到最终的入炉煤热值;

[0050]

q=λ

·q预测

[0051]

λ为校正系数,具体为最邻近的k个样本的每只火焰温度的平均值与实时值的比值的和的平均值,计算方式由式2表示:

[0052][0053]

作为本发明的一个实施例,采用的长短时记忆网络lstm结构描述如下。

[0054]

lstm是一种循环神经网络,对长时间序列数据具有良好的学习性能。lstm通过其特有的门控体系,来去除或者增加信息到细胞状态的能力,选择性的保留上一时刻隐藏层的数据,从而有效的避免了循环神经网络在面对较长序列数据中出现的问题。

[0055]

lstm网络结构单元如图2所示。一个lstm包括若干个隐藏层,每个lstm单元含有三个控制状态的门和一个内部记忆单元,三个门分别为遗忘门、输入们和输出门,输入门将新的输入信息有选择性的记录到内部记忆单元,遗忘门将单元状态的信息选择性的遗忘,输出门将单元状态的信息选择性输出。

[0056]

图中i

t

代表输入门单元的输出,f

t

代表遗忘门单元的输出,o

t

代表输出门单元的输出,为候选的记忆单元,c

t

代表内部记忆单元,h

t

为隐藏单元的输出。x

t

为单元的输入,h

t-1

为上一层隐藏单元的输出。

[0057]

当输入的序列不存在有用信息时,那么输入门i

t

的值接近0,遗忘门f

t

的值就会接近1,代表保存并使用过去有用的信息。

[0058]

当输入的序列存在重要信息时,那么输入门i

t

的值接近1,遗忘门f

t

的值就会接近0,代表遗忘过去的信息,选择并记录当前有用的信息。

[0059]

遗忘门控制输入x

t

和上一层隐藏层输出h

t-1

被遗忘程度的大小,计算公式如下:

[0060]ft

=σ(x

twxf

h

t-1whf

bf)

[0061]

式中:w

xf

、w

hf

分别为x

t

和h

t-1

对遗忘门的权重,bf为遗忘门的偏置,σ(

·

)表示sigmoid函数。

[0062]

输入门控制输入x

t

和当前计算的状态更新到记忆单元的程度大小,公式如下:

[0063]it

=σ(x

twxi

h

t-1whi

bi)

[0064]

式中:w

xi

、w

hi

分别为x

t

和h

t-1

对输入门的权重,bi为输入门的偏置项。

[0065]

内部记忆单元的信息更新如下:

[0066][0067][0068]

式中:w

xc

、w

hc

分别为为x

t

和h

t-1

对对内部计算单元的权重,bc为内部记忆单元的偏置项。

[0069]

输出门控制输入x

t

和当前输出取决于当前记忆单元的程度大小:

[0070]ot

=σ(x

twxo

h

t-1who

bo)

[0071]ht

=o

t

·

tanh(c

t

)

[0072]

式中:w

xo

、w

ho

分别为x

t

和h

t-1

对输出门的权重,bo为输出门的偏置。

[0073]

本发明采用的lstm模型含有1个隐含层,其含设置隐藏层单元的个数为128。

[0074]

使用均方根误差(root mean square error,rmse)和平均绝对百分比误差(mean absolute percentage error,mape)来进行模型的评估,其定义如下:

[0075][0076][0077]

式中:n为预测的样本数,yi表示第i个样本的预测值,表示第i个样本的实际值。

[0078]

如图3所示,作为本发明的另一个实施例,能够测温的火检探头安装在燃烧器上,主要由红外测温装置、信号处理单元和模拟量显示单元组成。红外测温装置包括红外探测

器、隔热涂层和冷却单元。设备能输出800℃-1800℃的火焰温度信号,精度为

±

1%,在上位机上可以进行火焰温度的监视以及长期历史数据存储。

[0079]

锅炉内煤的燃烧是一种复杂的反应过程,而炉内热量传递又具有较大的惯性和延迟,因此一般的锅炉的运行参数不能及时快速反应炉内因煤质变化而引起的燃烧的变化。炉膛火焰温度是反应炉内燃烧过程的一个重要参数,可以表征锅炉的燃烧状态。同时不同层燃烧器在炉膛空间分布上的火焰温度的大小,体现了不同制粉系统入炉煤的热值所释放的能量的不同。一般来说,入炉煤的热值越高,在单位空间上的热量也大,锅炉的燃烧状况也越好。

[0080]

本发明利用安装在燃烧器上的火检红外测温装置,获得能够快速反应炉内燃烧变化的火焰温度。炉膛前后墙分别各布置有三层旋涡燃烧器,每层有6只燃烧器,共36个燃烧器。与之相对应,火检温度探头布置在炉膛前后壁上的燃烧器,每层各有6个火焰温度测点。

[0081]

基于此,如图4所示,作为本发明的一个实施例,提出一种结合火焰温度的入炉煤热值实时校正方法。

[0082]

以a层为例,具体校正过程如下:

[0083]

(1)以欧式距离为依据,得到在典型样本库中与实时的炉膛火焰温度最邻近的k个样本,得到这k个样本所对应的煤热值,重新排序为q

a(1)

,q

a(2)

,

…

,q

a(k)

。

[0084]

本发明所取的k=5。

[0085]

(2)计算通过lstm预测模型得到的燃煤热值q

预测

与最邻近k个样本的燃煤热值的平均值之间的关系,如果|q

预测-average(q

a(1)

q

a(2)

…

q

a(k)

)|≤ε,那么就不就行校正。此处ε=15。

[0086]

否则,就根据实时的火焰温度与最邻近的k个样本的温度之间的关系进行校正,从而得到最终的入炉煤热值。

[0087]

(3)具体校正为lstm预测得到的入炉煤热值乘以一个校正系数λ,得到校正后的入炉煤热值。

[0088]

q=λ

·q预测

[0089]

λ为校正系数。具体为最邻近的k个样本的每只火焰温度的平均值与实时值的比值的和的平均值,计算方式如下:

[0090][0091]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0092]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0093]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。