1.本发明涉及一种电动工具。

背景技术:

2.在涉及电动工具的技术领域中,已知一种如专利文献1中公开的电动工具机构。[现有技术文献][专利文献]

[0003]

专利文献1:日本发明专利公开公报特开2016-096722号

技术实现要素:

[发明所要解决的技术问题]

[0004]

电动工具具有作为动力源的电机(motor)。电机的转子具有转子铁芯和被固定于转子铁芯的转子轴。通过转子轴的旋转,电动工具的输出部进行旋转。当通过将转子轴压入转子铁芯来固定转子铁芯与转子轴时,在使用电动工具的作业中转子铁芯与转子轴有可能会相对滑动。另外,有可能难以使转子铁芯的中心轴线与转子轴的中心轴线一致。当转子铁芯与转子轴相对滑动或者转子铁芯的中心轴线与转子轴的中心轴线不一致时会导致电机的动力不能适当地向输出部传递,电动工具的性能有可能下降。

[0005]

本发明的目的在于抑制电动工具的性能下降。[用于解决技术问题的技术方案]

[0006]

根据第1发明,提供一种电动工具,其具有电机、输出部、电机收纳部和把手部,其中,所述电机具有以沿前后方向延伸的旋转轴线为中心进行旋转的转子;所述输出部被配置于比电机靠前方的位置且通过转子进行旋转;所述电机收纳部用于收纳电机;所述把手部从电机收纳部向下方突出,转子具有铁芯部和轴部,其中,所述铁芯部用于固定转子磁铁;所述轴部从铁芯部的端面突出且被转子轴承支承,铁芯部和轴部是单一部件。

[0007]

根据第2发明,提供一种电动工具,其具有无刷电机、小齿轮、行星齿轮、内齿轮、输出部、锤壳体、电机收纳部和把手部,其中,所述无刷电机具有转子和定子,其中,转子包含转子磁铁、用于固定转子磁铁的铁芯部和从铁芯部的端面向前后方向突出的轴部,定子包含被配置于比转子靠径向外侧的位置的定子铁芯和被安装于定子铁芯的线圈;所述小齿轮被形成于轴部的前端部;所述行星齿轮与小齿轮啮合;所述内齿轮与行星齿轮啮合;所述输出部通过行星齿轮而进行旋转;所述锤壳体用于收纳小齿轮、行星齿轮和内齿轮;所述电机收纳部用于收纳无刷电机的至少一部分;所述把手部从电机收纳部向下方突出,铁芯部和轴部是单一部件。[发明效果]

[0008]

根据本发明,能够抑制电动工具的性能下降。

附图说明

[0009]

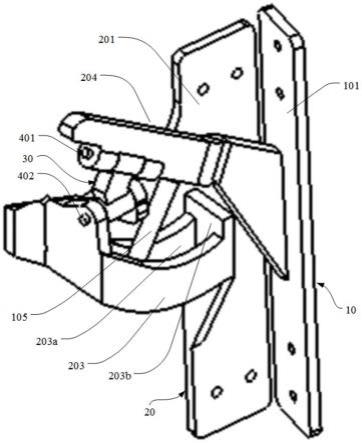

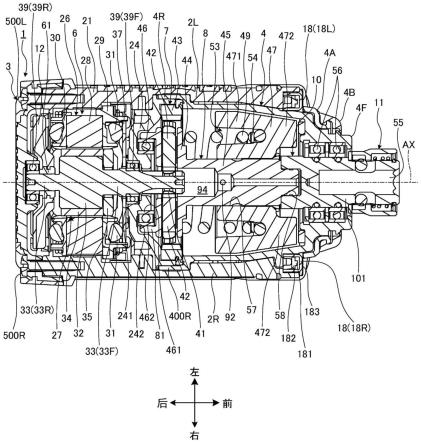

图1是表示实施方式所涉及的电动工具的立体图。图2是表示实施方式所涉及的电动工具的侧视图。图3是表示实施方式所涉及的电动工具的上部的主视图。图4是表示实施方式所涉及的电动工具的上部的俯视图。图5是表示实施方式所涉及的电动工具的纵向剖视图。图6是表示实施方式所涉及的电动工具的上部的纵向剖视图。图7是表示实施方式所涉及的电动工具的上部的横向剖视图。图8是表示实施方式所涉及的转子、转子轴承和风扇的侧视图。图9是表示实施方式所涉及的转子、转子轴承和风扇的立体图。图10是表示实施方式所涉及的转子、转子轴承和风扇的立体分解图。图11是表示实施方式所涉及的铁芯部和轴部的侧视图。图12是表示实施方式所涉及的电动工具的一部分的横向剖视图。图13是表示实施方式所涉及的电动工具的一部分的横向剖视图。图14a是表示实施方式所涉及的转子、转子轴承和风扇的变形例的侧视图。图14b是图14a的a-a剖视向视图。图15a是表示实施方式所涉及的转子、转子轴承和风扇的变形例的侧视图。图15b是图15a的a-a剖视向视图。图16a是表示实施方式所涉及的转子、转子轴承和风扇的变形例的侧视图。图16b是图16a的a-a剖视向视图。图17a是表示实施方式所涉及的转子、转子轴承和风扇的变形例的侧视图。图17b是图17a的a-a剖视向视图。[附图标记说明]1:电动工具;2:壳体;2l:左壳体;2r:右壳体;2s:螺钉;3:后罩;4:锤壳体;4a:锤壳体罩;4b:缓冲件;4f:前部;4r:后部;4s:内表面;5:电池安装部;6:电机;7:减速机构;8:主轴;9:冲击机构;10:铁砧;11:卡盘套筒;12:风扇;13:控制器;14:扳机开关;14a:扳机部件;14b:开关主体;15:正反切换杆;16:操作面板;17:模式切换开关;18:灯;18l:第1灯;18r:第2灯;19:进气口;20:排气口;21:电机收纳部;22:把手部;23:控制器收纳部;24:轴承箱;25:电池组;26:定子;27:转子;28:定子铁芯;29:前绝缘体;29s:螺钉;30:后绝缘体;31:线圈;32:铁芯部;32f:前端面;32r:后端面;33:轴部;33f:前侧轴部;33r:后侧轴部;34:转子磁铁;35:传感器用磁铁;37:传感器基板;37s:旋转检测元件;38:熔接端子;39:转子轴承;39f:前侧转子轴承;39r:后侧转子轴承;41:小齿轮;42:行星齿轮;42p:销;43:内齿轮;44:凸缘部;45:杆部;46:主轴轴承;47:锤;48:滚珠;49:螺旋弹簧;50:主轴槽;51:锤槽;53:凹部;54:垫片;55:插入孔;56:铁砧轴承;57:孔;58:孔;61:衬套;63:开口;64:冲击力开关;65:专用开关;92:供给口;94:内部空间;81:周壁部;101:铁砧主体;102:铁砧突起部;181:右发光体;182:右灯电路基板;183:右透明罩;241:凹部;242:凹部;243:凸部;320:通孔;330:凸部;331:前侧支承部分;331f:凹部;331r:凹部;332:后侧支承部分;333:风扇固定部分;334f:过渡部分;334r:过渡部分;341:转子磁铁;342:转子磁铁;400r:右部;461:内圈;462:外圈;471:锤主体;472:锤突起部;473:直体部;474:缩径部;474s:外表面;500l:左螺

钉;500r:右螺钉;600:密封部件;ax:旋转轴线。

具体实施方式

[0010]

下面,一边参照附图一边说明本发明所涉及的实施方式,但本发明并不限定于实施方式。下面说明的实施方式的构成要素可以适当地进行组合。另外,还存在不使用一部分的构成要素的情况。

[0011]

在实施方式中,使用左、右、前、后、上和下的词语来说明各部分的位置关系。这些词语表示以电动工具1的中心为基准的相对位置或者方向。在实施方式中,电动工具1为具有电机6的旋转工具。

[0012]

在实施方式中,将与电机6的旋转轴线ax平行的方向适当地称为轴向,将环绕旋转轴线ax的周围的方向适当地称为周向或者旋转方向,将旋转轴线ax的放射方向适当地称为径向。

[0013]

旋转轴线ax沿前后方向延伸。轴向一侧为前方,轴向另一侧为后方。另外,在径向上,将距旋转轴线ax较近的位置或者接近旋转轴线ax的方向适当地称为径向内侧,将距旋转轴线ax较远的位置或者离开旋转轴线ax的方向适当地称为径向外侧。

[0014]

[电动工具]图1是表示实施方式所涉及的电动工具1的立体图。图2是表示实施方式所涉及的电动工具1的侧视图。图3是表示实施方式所涉及的电动工具1的上部的主视图。图4是表示实施方式所涉及的电动工具1的上部的俯视图。图5是表示实施方式所涉及的电动工具1的纵向剖视图。图6是表示实施方式所涉及的电动工具1的上部的纵向剖视图。图7是表示实施方式所涉及的电动工具1的上部的横向剖视图。

[0015]

在实施方式中,电动工具1是作为螺纹紧固工具的一种的冲击起子。电动工具1具有壳体2、后罩3、锤壳体4、电池安装部5、电机6、减速机构7、主轴8、冲击机构9、铁砧(anvil)10、卡盘套筒11、风扇12、控制器13、扳机开关14、正反切换杆15、操作面板16、模式切换开关17和灯18。

[0016]

壳体2由合成树脂制成。在实施方式中,壳体2由尼龙制成。壳体2包括左壳体2l和配置于左壳体2l的右方的右壳体2r。如图2所示,左壳体2l与右壳体2r通过多个螺钉2s被固定在一起。壳体2由一对对开壳体构成。

[0017]

壳体2具有电机收纳部21、把手部22和控制器收纳部23。

[0018]

电机收纳部21为筒形。电机收纳部21收纳电机6的至少一部分。

[0019]

把手部22从电机收纳部21向下方突出。把手部22作为从左壳体2l和右壳体2r向下方延伸的把手壳体发挥功能。扳机开关14被设置于把手部22的上部。把手部22由作业者握持。

[0020]

控制器收纳部23被连接于把手部22的下端部。控制器收纳部23收纳控制器13。在前后方向和左右方向上,控制器收纳部23的外形尺寸均比把手部22的外形尺寸大。

[0021]

后罩3由合成树脂制成。后罩3被配置于电机收纳部21的后方。后罩3收纳风扇12的至少一部分。风扇12被配置于后罩3的内周侧。后罩3以覆盖电机收纳部21的后端部的开口的方式配置。后罩3的外表面的直径随着从前方朝向后方而逐渐地变小。

[0022]

电机收纳部21具有进气口19。后罩3具有排气口20。壳体2的外部空间的空气通过

进气口19而流入壳体2的内部空间。壳体2的内部空间的空气通过排气口20而向壳体2的外部空间流出。

[0023]

锤壳体4由金属制成。在实施方式中,锤壳体4由铝制成。锤壳体4被配置于电机收纳部21的前方。锤壳体4被连接于电机收纳部21的前部。锤壳体4为筒形。锤壳体4的前部4f的内径比锤壳体4的后部4r的内径小。锤壳体4的后部被插入电机收纳部21的前部的开口。锤壳体4的后部被嵌入电机收纳部21的前部的内侧。电机收纳部21与锤壳体4通过轴承箱24而被连接。轴承箱24的至少一部分被配置于锤壳体4的内侧。轴承箱24分别被固定于电机收纳部21和锤壳体4。

[0024]

锤壳体4收纳减速机构7、主轴8、冲击机构9和铁砧10的至少一部分。减速机构7的至少一部分被配置于轴承箱24的内侧。减速机构7包含多个齿轮。锤壳体4作为收纳齿轮的齿轮箱发挥功能。

[0025]

锤壳体4的至少一部分被锤壳体罩4a覆盖。在锤壳体4的前部4f配置有缓冲件(bumper)4b。缓冲件4b为圆环形。

[0026]

电池安装部5被形成于控制器收纳部23的下部。电池安装部5被连接于电池组25。电池组25被安装于电池安装部5。电池组25能够相对于电池安装部5进行拆装。电池组25包含二次电池。在实施方式中,电池组25包含充电式的锂离子电池。通过被安装于电池安装部5,电池组25能够向电动工具1供给电功率。电机6基于从电池组25供给的电功率而进行驱动。控制器13和操作面板16基于从电池组25供给的电功率而进行工作。

[0027]

电机6为电动工具1的动力源。电机6为内转子型的无刷电机。电机6具有定子26和转子27。转子27的至少一部分被配置于定子26的内侧。转子27相对于定子26进行旋转。转子27以沿前后方向延伸的旋转轴线ax为中心进行旋转。转子27能够在定子26的内周侧进行旋转。

[0028]

定子26具有定子铁芯28、前绝缘体29、后绝缘体30和线圈31。

[0029]

定子铁芯28被配置于转子27的径向外侧。定子铁芯28包含层叠的多张钢板。钢板为以铁为主要成分的金属制的板。定子铁芯28为筒形。定子铁芯28具有对线圈31进行支承的多个齿。

[0030]

前绝缘体29被设置于定子铁芯28的前部。后绝缘体30被设置于定子铁芯28的后部。前绝缘体29和后绝缘体30分别为合成树脂制的电绝缘部件。前绝缘体29以覆盖齿的表面的一部分的方式配置。后绝缘体30以覆盖齿的表面的一部分的方式配置。

[0031]

线圈31隔着前绝缘体29和后绝缘体30被安装于定子铁芯28。线圈31被配置有多个。线圈31隔着前绝缘体29和后绝缘体30被配置于定子铁芯28的齿的周围。线圈31与定子铁芯28通过前绝缘体29和后绝缘体30被电绝缘。多个线圈31通过熔接端子38而连接。线圈31通过引线(未图示)而与控制器13连接。

[0032]

定子26的左外周侧被左壳体2l支承。左壳体2l覆盖锤壳体4的左部的至少一部分。定子26的右外周侧被右壳体2r支承。右壳体2r覆盖锤壳体4的右部的至少一部分。

[0033]

转子27以旋转轴线ax为中心进行旋转。转子27具有铁芯部32、轴部33、转子磁铁34和传感器用磁铁35。铁芯部32作为转子27的转子铁芯发挥功能。轴部33作为转子27的转子轴发挥功能。

[0034]

铁芯部32和轴部33分别由钢制成。轴部33从铁芯部32的端面向前后方向突出。轴

部33包含前侧轴部33f和后侧轴部33r,其中,所述前侧轴部33f从铁芯部32的前端面向前方突出;所述后侧轴部33r从铁芯部32的后端面向后方突出。

[0035]

转子磁铁34被固定于铁芯部32。转子磁铁34为圆筒形。转子磁铁34被配置于铁芯部32的周围。

[0036]

传感器用磁铁35被固定于铁芯部32。传感器用磁铁35为圆环形。传感器用磁铁35被配置于铁芯部32的前端面和转子磁铁34的前端面。

[0037]

在前绝缘体29上安装有传感器基板37。传感器基板37通过螺钉29s被固定于前绝缘体29。传感器基板37具有圆板状的电路基板和旋转检测元件37s,其中,所述电路基板在中心处设置有孔;所述旋转检测元件37s被支承于电路基板。传感器基板37的至少一部分与传感器用磁铁35相向。旋转检测元件通过对转子27的传感器用磁铁35的位置进行检测,从而检测出转子27的旋转方向的位置。

[0038]

轴部33以可旋转的方式被转子轴承39支承。转子轴承39包含前侧转子轴承39f和后侧转子轴承39r,其中,所述前侧转子轴承39f以可旋转的方式支承前侧轴部33f;所述后侧转子轴承39r以可旋转的方式支承后侧轴部33r。

[0039]

前侧转子轴承39f被轴承箱24保持。轴承箱24具有从轴承箱24的后表面向前方凹进的凹部241。前侧转子轴承39f被配置于凹部241。后侧转子轴承39r被后罩3保持。前侧轴部33f的前端部通过轴承箱24的开口而被配置于锤壳体4的内部空间。

[0040]

在前侧轴部33f的前端部形成有小齿轮41。小齿轮41与减速机构7的至少一部分连接。前侧轴部33f通过小齿轮41而与减速机构7连接。

[0041]

减速机构7被配置于电机6的前方。减速机构7连接前侧轴部33f与主轴8。减速机构7将转子27的旋转传递给主轴8。减速机构7使主轴8以比前侧轴部33f的旋转速度低的旋转速度旋转。减速机构7包含行星齿轮机构。

[0042]

减速机构7具有多个齿轮。减速机构7的齿轮通过转子27而被驱动。

[0043]

减速机构7具有多个行星齿轮42和内齿轮43,其中,所述行星齿轮42被配置于小齿轮41的周围;所述内齿轮43被配置于多个行星齿轮42的周围。小齿轮41、行星齿轮42和内齿轮43分别被收纳于锤壳体4。多个行星齿轮42分别与小齿轮41啮合。行星齿轮42通过销42p而以可旋转的方式被主轴8支承。通过行星齿轮42使主轴8旋转。内齿轮43具有与行星齿轮42啮合的内齿。内齿轮43被固定于轴承箱24。内齿轮43始终不能相对于轴承箱24进行旋转。

[0044]

当前侧轴部33f在电机6的驱动下进行旋转时,小齿轮41进行旋转,行星齿轮42在小齿轮41的周围进行公转。行星齿轮42在与内齿轮43的内齿啮合的同时进行公转。通过行星齿轮42的公转,通过销42p与行星齿轮42连接的主轴8以比轴部33的旋转速度低的旋转速度进行旋转。

[0045]

主轴8被配置于电机6的至少一部分的前方。主轴8被配置于定子26的前方。主轴8的至少一部分被配置于转子27的前方。主轴8的至少一部分被配置于减速机构7的前方。主轴8通过由减速机构7传递的转子27的旋转而进行旋转。主轴8为通过转子27而进行旋转的电动工具1的输出部。主轴8为比锤壳体4突出,且通过减速机构7的齿轮进行旋转的输出轴。

[0046]

主轴8具有凸缘部44和从凸缘部44向前方突出的杆部45。行星齿轮42通过销42p而以可旋转的方式被凸缘部44支承。主轴8的旋转轴线与电机6的旋转轴线ax一致。主轴8以旋转轴线ax为中心进行旋转。主轴8以可旋转的方式被主轴轴承46支承。在主轴8的后端部设

置有周壁部81,所述周壁部81以包围主轴轴承46的方式而设置。主轴轴承46对主轴8的周壁部81进行支承。

[0047]

轴承箱24被配置于主轴8周围的至少一部分。主轴轴承46被轴承箱24保持。轴承箱24具有从轴承箱24的前表面向后方凹进的凹部242。主轴轴承46被配置于凹部242。

[0048]

主轴8具有用于供给润滑油的供给口92。润滑油包含润滑脂(grease)。供给口92被设置于杆部45。主轴8具有收纳润滑油的内部空间94。供给口92与内部空间94连接。通过主轴8的离心力,润滑油被从供给口92向主轴8周围的至少一部分供给。

[0049]

冲击机构9基于主轴8的旋转而向旋转方向冲击铁砧10。冲击机构9具有锤47、滚珠48和螺旋弹簧49。包含锤47的冲击机构9被收纳于锤壳体4。

[0050]

锤47被配置于减速机构7的前方。锤47被配置于主轴8的周围。锤47被主轴8保持。滚珠48被配置于主轴8与锤47之间。螺旋弹簧49分别被主轴8和锤47支承。

[0051]

锤47为筒形。锤47被配置于杆部45的周围。锤47具有用于配置杆部45的孔57。锤47能够与主轴8一起旋转。锤47的旋转轴线与主轴8的旋转轴线、电机6的旋转轴线ax一致。锤47以旋转轴线ax为中心进行旋转。

[0052]

滚珠48由如铁钢这样的金属制成。滚珠48被配置于杆部45与锤47之间。主轴8具有用于配置滚珠48的至少一部分的主轴槽50。主轴槽50被设置于杆部45的外表面的一部分。锤47具有用于配置滚珠48的至少一部分的锤槽51。锤槽51被设置于锤47的内表面的一部分。滚珠48被配置于主轴槽50与锤槽51之间。滚珠48分别能够在主轴槽50的内侧和锤槽51的内侧进行滚动。锤47能够随着滚珠48而进行移动。主轴8和锤47能够在由主轴槽50和锤槽51规定的可动范围内,分别向轴向和旋转方向进行相对移动。

[0053]

螺旋弹簧49产生使锤47向前方移动的弹力。螺旋弹簧49被配置于凸缘部44与锤47之间。在锤47的后表面上设置有环形的凹部53。凹部53从锤47的后表面向前方凹进。在凹部53的内侧设置有垫片54。螺旋弹簧49的后端部被凸缘部44支承。螺旋弹簧49的前端部被配置于凹部53的内侧,且被垫片54支承。

[0054]

铁砧10的至少一部分被配置于锤47的前方。铁砧10具有用于插入顶端工具的插入孔55。插入孔55被设置于铁砧10的前端部。顶端工具被安装于铁砧10。另外,铁砧10具有用于配置杆部45的前端部的孔58。孔58被设置于铁砧10的后端部。杆部45的前端部被配置于孔58。

[0055]

铁砧10能够与锤47一起旋转。铁砧10的旋转轴线与锤47的旋转轴线、主轴8的旋转轴线、电机6的旋转轴线ax一致。铁砧10以旋转轴线ax为中心进行旋转。铁砧以可旋转的方式被一对铁砧轴承56支承。一对铁砧轴承56被锤壳体4保持。

[0056]

锤47具有筒形的锤主体471和锤突起部472。凹部53被设置于锤主体471的后表面。锤突起部472被设置于锤主体471的前部。锤突起部472设置有两个。锤突起部472从锤主体471的前部向前方突出。

[0057]

铁砧10具有杆状的铁砧主体101和铁砧突起部102。插入孔55被设置于铁砧主体101的前端部。顶端工具被安装于铁砧主体101。铁砧突起部102被设置于铁砧10的后端部。铁砧突起部102设置有两个。铁砧突起部102从铁砧主体101的后端部向径向外侧突出。

[0058]

锤突起部472与铁砧突起部102能够接触。在锤突起部472与铁砧突起部102接触的状态下,通过电机6进行驱动,铁砧10与锤47和主轴8一起进行旋转。

[0059]

铁砧10被锤47向旋转方向冲击。例如,在螺纹紧固作业中,当作用于铁砧10的负荷变高时,有时会发生无法仅通过由电机6产生的动力来使铁砧10旋转的状况。当无法仅通过由电机6产生的动力使铁砧10旋转时,铁砧10和锤47的旋转停止。主轴8和锤47分别能够通过滚珠48向轴向和周向相对移动。即使锤47的旋转停止,也能通过由电机6产生的动力使主轴8继续旋转。当在锤47的旋转停止的状态下主轴8进行旋转时,滚珠48一边分别被主轴槽50和锤槽51引导一边向后方进行移动。锤47受到来自滚珠48的力而随着滚珠48向后方进行移动。即,锤47在铁砧10的旋转停止的状态下,通过主轴8进行旋转而向后方进行移动。通过锤47向后方进行移动,锤突起部472与铁砧突起部102的接触被解除。

[0060]

螺旋弹簧49产生使锤47向前方移动的弹力。向后方移动的锤47通过螺旋弹簧49的弹力而向前方进行移动。锤47在向前方进行移动时,受到来自滚珠48的旋转方向上的力。即,锤47一边进行旋转一边向前方进行移动。当锤47一边进行旋转一边向前方进行移动时,锤突起部472一边进行旋转一边与铁砧突起部102接触。据此,铁砧突起部102通过锤突起部472而被向旋转方向冲击。在铁砧10上作用有电机6的动力和锤47的惯性力双方。因此,铁砧10能够以高转矩且以旋转轴线ax为中心进行旋转。

[0061]

卡盘套筒11被配置于铁砧10的前部的周围。卡盘套筒11对插入至插入孔55的顶端工具进行保持。

[0062]

风扇12被配置于电机6的定子26的后方。风扇12生成用于对电机6进行冷却的气流。风扇12构成为直径比定子铁芯28小。由于风扇12的外径比定子铁芯28的外径小,因此能够使收纳风扇12的后罩3小型化。

[0063]

风扇12被固定于转子27的至少一部分。风扇12通过衬套61而被固定于后侧轴部33r的后部。风扇12被配置于后侧转子轴承39r与定子26之间。风扇12通过转子27的旋转而进行旋转。通过后侧轴部33r进行旋转,风扇12与后侧轴部33r一起进行旋转。通过风扇12进行旋转,壳体2的外部空间的空气通过进气口19而流入壳体2的内部空间。流入壳体2的内部空间的空气通过在壳体2的内部空间进行流通,从而冷却电机6。在壳体2的内部空间流通的空气通过风扇12进行旋转,经由排气口20而向壳体2的外部空间流出。

[0064]

控制器13被收纳于控制器收纳部23。控制器13输出对电机6进行控制的控制信号。控制器13包含安装有多个电子零部件的基板。作为被安装于基板的电子零部件,可例示出如cpu(central processing unit:中央处理器)这样的处理器、如rom(read only memory:只读存储器)或者存储器(storage)这样的非易失性存储器、如ram(random access memory:随机存取存储器)这样的易失性存储器、晶体管和电阻。

[0065]

控制器13根据电动工具1的作业内容来切换电机6的控制模式。电机6的控制模式是指,电机6的控制方法或者控制图案。

[0066]

扳机开关14被设置于把手部22。为了启动电机6而由作业者对扳机开关14进行操作。扳机开关14包含扳机部件14a和开关主体14b。开关主体14b被收纳于把手部22。扳机部件14a从把手部22的前部的上部向前方突出。扳机部件14a由作业者进行操作。通过对扳机部件14a进行操作,能够切换电机6的驱动和停止。

[0067]

正反切换杆15被设置于把手部22的上部。正反切换杆15由作业者进行操作。通过对正反切换杆15进行操作,能够将电机6的旋转方向从正转方向和反转方向中的一方切换为另一方。通过对电机6的旋转方向进行切换,能够切换主轴8的旋转方向。

[0068]

操作面板16被设置于控制器收纳部23。为了切换电机6的控制模式而由作业者对操作面板16进行操作。操作面板16为板状。控制器收纳部23具有用于配置操作面板16的开口63。开口63在把手部22的前方被设置于控制器收纳部23的上表面。操作面板16的至少一部分被配置于开口63。

[0069]

操作面板16具有冲击力开关64和专用开关65。冲击力开关64和专用开关65分别由作业者进行操作。通过对冲击力开关64和专用开关65中的至少一方进行操作,能够切换电机6的控制模式。

[0070]

模式切换开关17被设置于扳机部件14a的上部。模式切换开关17由作业者进行操作。通过对模式切换开关17进行操作,能够切换电机6的控制模式。

[0071]

灯18对铁砧10的前方进行照明。灯18射出对电动工具1的前方进行照明的照明光。灯18被保持于电机收纳部21的前端部。灯18例如包含发光二极管(led:light emitting diode)。

[0072]

灯18包含第1灯18l和第2灯18r,其中,所述第1灯18l被配置于锤壳体4的左侧;所述第2灯18r被配置于锤壳体4的右侧。第1灯18l被配置于铁砧10的左侧。第2灯18r被配置于铁砧10的右侧。

[0073]

如图6所示,在前侧轴部33f的前端部设置有凹部331f。通过凹部331f,能够减轻施加于小齿轮41的负荷。另外,能够抑制转子27的振动。

[0074]

如图6所示,在后侧轴部33r的前端部设置有凹部331r。通过凹部331r,易于将后侧转子轴承39r压入后侧轴部33r。另外,能够抑制转子27的振动。

[0075]

[转子]图8是表示实施方式所涉及的转子27、转子轴承39和风扇12的侧视图。图9是表示实施方式所涉及的转子27、转子轴承39和风扇12的立体图。图10是表示实施方式所涉及的转子27、转子轴承39和风扇12的分解立体图。图11是表示实施方式所涉及的铁芯部32和轴部33的侧视图。

[0076]

转子27具有铁芯部32、轴部33、转子磁铁34和传感器用磁铁35,其中,所述轴部33从铁芯部32的端面突出;所述转子磁铁34被配置于铁芯部32的周围;所述传感器用磁铁35与铁芯部32的端面相向。

[0077]

铁芯部32由钢制成。铁芯部32为圆柱形。

[0078]

轴部33由钢制成。轴部33与铁芯部32呈一体。铁芯部32与轴部33是单一部件。轴部33从铁芯部32的端面向前后方向突出。轴部33沿前后方向延伸。轴部33包含前侧轴部33f和后侧轴部33r,其中,所述前侧轴部33f从铁芯部32的前端面32f向前方突出;所述后侧轴部33r从铁芯部32的后端面32r向后方突出。

[0079]

由于铁芯部32与轴部33是单一部件,因此能够抑制铁芯部32与轴部33相对地滑动。另外,能够使铁芯部32的中心轴线与轴部33的中心轴线一致。由于能够抑制铁芯部32与轴部33的相对滑动,并且使铁芯部32的中心轴线与轴部33的中心轴线一致,因此电机6的动力能够通过主轴8向铁砧10适当地传递。因此,能够抑制电动工具1的性能下降。

[0080]

在前侧轴部33f的前端部形成有小齿轮41,该小齿轮41与减速机构7的至少一部分连接。小齿轮41与前侧轴部33f呈一体。前侧轴部33f与小齿轮41是单一部件。

[0081]

铁芯部32和轴部33例如通过对钢制的圆柱形部件进行切削加工而形成。小齿轮41

通过对前侧轴部33f的一部分进行切削加工而形成。

[0082]

由于前侧轴部33f与小齿轮41是单一部件,因此能够抑制电动工具1的上部在前后方向上的大型化。例如在将小齿轮41压入前侧轴部33f的前端部的情况下,需要在小齿轮41上设置用于进行压入的压入部。当在小齿轮41上设置压入部时,难以实现电动工具1的上部在前后方向上的小型化。在实施方式中,由于前侧轴部33f与小齿轮41是单一部件,因此无需在小齿轮41上设置压入部。因此,能够抑制电动工具1的上部在前后方向上的大型化。另外,由于能够抑制轴部33与小齿轮41的相对滑动,因此电机6的动力能够通过主轴8向铁砧10适当地进行传递。从而,能够抑制电动工具1的性能下降。

[0083]

转子磁铁34为永磁铁。转子磁铁34为圆筒形。转子磁铁34包含第1极性的第1永磁铁和第2极性的第2永磁铁。通过将第1永磁铁和第2永磁铁在周向上交替地配置,能够形成圆筒形的转子磁铁34。转子磁铁34被配置于铁芯部32的周围。铁芯部32被配置于转子磁铁34的内侧。转子磁铁34通过粘接剂被固定于铁芯部32。

[0084]

传感器用磁铁35为永磁铁。传感器用磁铁35为圆环形。传感器用磁铁35被固定于铁芯部32的端面。在实施方式中,传感器用磁铁35通过粘接剂被固定于铁芯部32的前端面32f。传感器用磁铁35被配置于铁芯部32和转子磁铁34的前方。传感器用磁铁35被配置于前侧轴部33f的周围。

[0085]

轴部33以可旋转的方式被转子轴承39支承。转子轴承39包含前侧转子轴承39f和后侧转子轴承39r,其中,所述前侧转子轴承39f以可旋转的方式支承前侧轴部33f;所述后侧转子轴承39r以可旋转的方式支承后侧轴部33r。如图6和图7所示,前侧转子轴承39f被轴承箱24保持。后侧转子轴承39r被后罩3保持。

[0086]

由于前侧轴部33f被前侧转子轴承39f支承,后侧轴部33r被后侧转子轴承39r支承,因此转子27能够适当地进行旋转。

[0087]

前侧转子轴承39f支承前侧支承部分331,该前侧支承部分331被规定为前侧轴部33f的位于前侧轴部33f的后端部与小齿轮41的后端部之间的部分。后侧转子轴承39r支承后侧支承部分332,该后侧支承部分332被规定为后侧轴部33r的位于后侧轴部33r的前端部与后侧轴部33r的后端部之间的部分。前侧轴部33f的后端部包含前侧轴部33f与铁芯部32的前端面32f的边界部。后侧轴部33r的前端部包含后侧轴部33r与铁芯部32的后端面32r的边界部。

[0088]

风扇12通过衬套61被固定于后侧轴部33r的后部。风扇12被固定于风扇固定部分333,该风扇固定部分333被规定为后侧轴部33r的位于后侧轴部33r的前端部与后侧轴部33r的后端部之间的部分。风扇固定部分333被规定为比后侧支承部分332靠前方。

[0089]

前侧轴部33f具有设置于铁芯部32的前端面32f与前侧转子轴承39f之间的凸部330。

[0090]

前侧轴部33f在凸部330与前侧支承部分331之间具有过渡部分334f。小齿轮41的外径da比前侧支承部分331的外径db小。过渡部分334f的外径dc比前侧支承部分331的外径db小。过渡部分334f的外径dc比小齿轮41的外径da大。凸部330的外径dd比前侧支承部分331的外径db大。凸部330的后方的前侧轴部33f的外径de比凸部330的外径dd小。外径de比外径db大。即,成立[dd》de》db》dc》da]的关系。

[0091]

后侧轴部33r在铁芯部32的后端面32r与风扇固定部分333之间具有过渡部分

334r。过渡部分334r的外径dg比后侧支承部分332和风扇固定部分333的外径dh小。即,成立[dh》dg]的关系。

[0092]

另外,成立[dd》de》db》dc》da》dh》dg]的关系。

[0093]

即,前侧轴部33f的外径de比后侧轴部33r的外径dh大。换言之,前侧轴部33f比后侧轴部33r粗。

[0094]

通过设置过渡部分334f和过渡部分334r,能够容易地制造转子27。

[0095]

在凸部330的前侧和后侧上分别设置有台阶部。凸部330的前侧的台阶部由凸部330的前表面和过渡部分334f的外表面形成。凸部330的后侧的台阶部由凸部330的后表面和凸部330的后方的前侧轴部33f的外表面形成。凸部330的前表面与前侧转子轴承39f的后表面的一部分接触。即,前侧转子轴承39f与凸部330的前侧的台阶部接触。通过从前侧轴部33f的前方向前侧轴部33f压入前侧转子轴承39f,使凸部330的前表面与前侧转子轴承39f的后表面的一部分接触,能够将前侧转子轴承39f配置于适当的位置。凸部330被设置于前侧轴部33f的后端部与前侧支承部分331之间。凸部330从前侧轴部33f的外表面向径向外侧突出。凸部330以围绕旋转轴线ax的方式配置。在与旋转轴线ax正交的平面内,凸部330为圆环形。

[0096]

在通过粘接剂将传感器用磁铁35固定于铁芯部32的前端面32f的情况下,例如在转子27的组装作业中粘接剂有可能会从传感器用磁铁35与铁芯部32之间或者从传感器用磁铁35与传感器用磁铁35的内径侧的前侧轴部33f之间流出。另外,若粘接剂因电机6的发热而熔融,则粘接剂有可能会从传感器用磁铁35与铁芯部32之间流出。即使粘接剂从传感器用磁铁35与铁芯部32之间流出,也能够通过凸部330抑制粘接剂流入前侧转子轴承39f(前侧支承部分331)。

[0097]

前侧轴部33f的外径比后侧轴部33r的外径大。即,前侧轴部33f比后侧轴部33r粗。

[0098]

由于前侧轴部33f的外径比后侧轴部33r的外径大,因此例如能够通过切削加工而在前侧轴部33f上顺利地形成小齿轮41。另外,即使在铁芯部32与小齿轮41之间产生扭转,由于前侧轴部33f较粗,因此前侧轴部33f也能够承受扭转力。由于在后侧轴部33r上不会作用有较大的扭转力,因此后侧轴部33r可以较细。

[0099]

前侧转子轴承39f的内径比小齿轮41的外径大。

[0100]

由于前侧转子轴承39f的内径比小齿轮41的外径大,因此在转子27的组装作业中,前侧转子轴承39f在被从前侧轴部33f的前方插入前侧轴部33f之后,被配置于前侧支承部分331。

[0101]

图12是表示实施方式所涉及的电动工具1的一部分的横向剖视图,相当于对图7的一部分进行放大的图。

[0102]

前侧转子轴承39f和主轴轴承46分别被轴承箱24保持。轴承箱24具有凹部241和凹部242,其中,所述凹部241从轴承箱24的后表面向前方凹进;所述凹部242从轴承箱24的前表面向后方凹进。前侧转子轴承39f被配置于凹部241。主轴轴承46被配置于凹部242。在凹部242的径向内侧上设置有轴承箱24的凸部243。主轴轴承46以包围凸部243的方式配置。

[0103]

在主轴8的后端部上设置有周壁部81,所述周壁部81以包围主轴轴承46的方式设置。主轴轴承46对主轴8的周壁部81进行支承。

[0104]

前侧转子轴承39f的外径比主轴轴承46的内径小。在前后方向上,前侧转子轴承

39f与主轴轴承46的至少一部分重叠(overlap)。即,前侧转子轴承39f的至少一部分以进入主轴轴承46的内侧的方式配置。据此,能够抑制电动工具1的上部在前后方向上的大型化。

[0105]

主轴轴承46具有内圈461和外圈462。主轴轴承46的内圈461被固定于轴承箱24。主轴轴承46的外圈462被固定于主轴8。主轴轴承46以包围轴承箱24的凸部243的方式配置。主轴8的周壁部81以包围主轴轴承46的方式配置。内圈461被固定于轴承箱24的凸部243的外表面。外圈462被固定于主轴8的周壁部81的内表面。据此,能够抑制电动工具1的上部在径向上的大型化。

[0106]

在内齿轮43与轴承箱24之间设置有密封部件600。密封部件600为环形。在密封部件600的内侧设置有向径向内侧突出的凸部。密封部件600的凸部被配置于在内齿轮43上设置的凹部。密封部件600的前端部与锤壳体4接触。据此,能够抑制内齿轮43与轴承箱24、锤壳体4的边界的密封性下降。另外,能够抑制密封部件600向前方进行移动。

[0107]

[灯]图13是表示实施方式所涉及的电动工具1的一部分的横向剖视图,相当于对图7的一部分进行放大的图。

[0108]

灯18包含第1灯18l和第2灯18r,其中,所述第1灯18l被配置于锤壳体4的左侧;所述第2灯18r被配置于锤壳体4的右侧。第1灯18l被配置于铁砧10的左侧。第2灯18r被配置于铁砧10的右侧。

[0109]

在前后方向上,灯18与铁砧10的至少一部分重叠。在前后方向上,第1灯18l的位置与第2灯18r的位置相同。在前后方向上,第1灯18l和第2灯18r分别与铁砧10的至少一部分重叠。即,在前后方向上,灯18的位置与铁砧10的至少一部分的位置相同。

[0110]

在前后方向上,由于灯18与铁砧10的至少一部分重叠,因此能够抑制电动工具1的上部在径向上的大型化。铁砧10的径向上的尺寸比例如锤47的径向上的尺寸小。另外,与铁砧10接触的锤47的前端部的径向上的尺寸比不与铁砧10接触的锤47的后端部的径向上的尺寸小。因此,通过在前后方向上使灯18与铁砧10的至少一部分重叠,能够将灯18配置于例如比电机收纳部21的外表面靠径向内侧的位置。因此,能够抑制电动工具1的上部在径向上的大型化。

[0111]

灯18包含第1灯18l和第2灯18r,其中,所述第1灯18l被配置于铁砧10(锤壳体4)的左侧;所述第2灯18r被配置于铁砧10(锤壳体4)的右侧。据此,能够抑制电动工具1的上部在左右方向上的大型化。

[0112]

在实施方式中,在前后方向上,灯18与铁砧突起部102的至少一部分重叠。

[0113]

据此,灯18能够在前后方向上被配置于适当的位置。由灯18对铁砧10的前方适当地进行照明。

[0114]

此外,在前后方向上,灯18也可以与铁砧主体101的至少一部分重叠。

[0115]

锤47包含直体部473和缩径部474,其中,所述缩径部474被配置于直体部473的前方。

[0116]

直体部473包含锤主体471的外表面的一部分。直体部473被规定为在前后方向上位于锤47的后端部与缩径部474的后端部之间的部分。直体部473为圆筒形。在前后方向上的直体部473的多个部位上,直体部473的外径分别恒定。直体部473的外径是指,旋转轴线ax与直体部473的外表面之间的径向上的距离。

[0117]

缩径部474包含锤主体471的外表面的一部分和锤突起部472的外表面。缩径部474被规定为在前后方向上位于直体部473的前端部与锤47的前端部之间的部分。缩径部474的外径随着靠向前方而逐渐变小。缩径部474的外径是指,旋转轴线ax与缩径部474的外表面之间的径向上的距离。

[0118]

在前后方向上,缩径部474与铁砧突起部102重叠。

[0119]

在前后方向上,缩径部474的尺寸lf比直体部473的尺寸lr大。

[0120]

通过在前后方向上,将缩径部474与铁砧突起部102进行重叠,能够抑制电动工具1的上部在径向上的大型化。另外,由于缩径部474的尺寸lf比直体部473的尺寸lr大,因此能够抑制电动工具1的上部的大型化。

[0121]

缩径部474的外表面474s与锤壳体4的内表面4s平行。

[0122]

由于缩径部474的外表面474s与锤壳体4的内表面4s平行,因此能够抑制电动工具1的上部的大型化。由于锤壳体4的外表面与直体部473和缩径部474大致对应,因此能够抑制灯18向左右方向突出。

[0123]

灯18被配置于电机收纳部21的前端部。如图4和图7所示,在左右方向上,电机收纳部21的前端部的尺寸比后罩3的尺寸小。在左右方向上,灯18以不向电机收纳部21的表面的外侧突出的方式配置。在左右方向上,灯18以不向后罩3的表面的外侧突出的方式配置。

[0124]

由于在左右方向上,配置灯18的电机收纳部21的前端部的尺寸比后罩3的尺寸小,因此能够抑制电动工具1的前部的大型化。另外,由于电机收纳部21的左侧的外表面和右侧的外表面分别沿前后方向呈直线状进行延伸,因此能够抑制电动工具1的上部的大型化。

[0125]

如图7所示,后罩3对后侧轴部33r的后部进行支承。后罩3被左螺钉500l固定于左壳体2l,被右螺钉500r固定于右壳体2r。

[0126]

第1灯18l被配置于对齿轮进行收纳的锤壳体4的左侧,且被左壳体2l支承。第2灯18r被配置于对齿轮进行收纳的锤壳体4的右侧,且被右壳体2r支承。

[0127]

配置左螺钉500l的部位的左壳体2l或者后罩3比配置第1灯18l的部位的左壳体2l向左侧突出。配置右螺钉500r的部位的右壳体2r或者后罩3比配置第2灯18r的部位的右壳体2r向右侧突出。即,设置有灯18的部分的左右方向上的宽度比后罩3的左右方向上的宽度小。

[0128]

第2灯18r具有右发光体181、右灯电路基板182和右透明罩183,其中,所述右灯电路基板182搭载有右发光体181;所述右透明罩183被配置于右发光体181和右灯电路基板182的前方。在右螺钉500r的右端部的左侧配置有右发光体181。

[0129]

右壳体2r的锤壳体4的后部4r的外周上的右部400r的部位被配置于第2灯18r的左侧。

[0130]

[电动工具的动作]接下来,说明电动工具1的动作。例如,在对加工对象实施螺纹紧固作业时,用于螺纹紧固作业的顶端工具(起子头)被插入铁砧10的插入孔55。插入至插入孔55中的顶端工具被卡盘套筒11保持。在将顶端工具安装于铁砧10之后,作业者握持把手部22且对扳机开关14进行操作。当扳机开关14被操作时,从电池组25向电机6供给电功率,从而电机6启动,同时灯18亮灯。通过电机6的启动,转子27的轴部33进行旋转。当轴部33进行旋转时,轴部33的旋转力通过小齿轮41被向行星齿轮42进行传递。行星齿轮42在与内齿轮43的内齿啮合的状

态下,一边进行自转一边在小齿轮41的周围进行公转。行星齿轮42通过销42p以可旋转的方式被主轴8支承。通过行星齿轮42的公转,主轴8以比轴部33的旋转速度低的旋转速度进行旋转。

[0131]

在锤突起部472与铁砧突起部102接触的状态下,当主轴8进行旋转时,铁砧10与锤47和主轴8一起进行旋转。通过铁砧10进行旋转,执行螺纹紧固作业。

[0132]

在通过螺纹紧固作业的执行,规定值以上的负荷作用于铁砧10的情况下,铁砧10和锤47的旋转停止。在锤47的旋转停止的状态下,当主轴8进行旋转时,锤47向后方移动。通过锤47向后方移动,锤突起部472与铁砧突起部102的接触被解除。移动至后方的锤47通过螺旋弹簧49的弹力使锤47一边进行旋转一边向前方移动。通过锤47一边进行旋转一边向前方移动,铁砧10被锤47向旋转方向冲击。据此,铁砧10以高转矩且以旋转轴线ax为中心进行旋转。因此,螺钉以高转矩被紧固于加工对象。

[0133]

[效果]如以上说明的那样,根据实施方式,由于铁芯部32与轴部33是单一部件,因此能够抑制铁芯部32与轴部33相对地滑动。另外,能够使铁芯部32的中心轴线与轴部33的中心轴线一致。由于能够抑制铁芯部32与轴部33的相对滑动,并且使铁芯部32的中心轴线与轴部33的中心轴线一致,因此电机6的动力通过主轴8向铁砧10适当地传递。因此,能够抑制电动工具1的性能下降。

[0134]

轴部33具有凸部330,所述凸部330被设置于铁芯部32的端面与转子轴承39之间,且向径向外侧突出。通过凸部330,能够抑制例如粘接剂等异物从凸部330的后方向转子轴承39移动。

[0135]

凸部330以围绕旋转轴线ax的方式配置。由于凸部330为圆环形,因此能够有效地抑制例如粘接剂等异物从凸部330的后方向转子轴承39移动。

[0136]

转子27具有通过粘接剂被固定于铁芯部32的端面的传感器用磁铁35。据此,传感器用磁铁35被适当地固定于铁芯部32。另外,在传感器用磁铁35被粘接剂固定于铁芯部32的前端面32f的情况下,例如在转子27的组装作业中粘接剂有可能会从传感器用磁铁35与铁芯部32之间流出。另外,若粘接剂因电机6的发热而熔融,则粘接剂有可能会从传感器用磁铁35与铁芯部32之间流出。即使粘接剂会从传感器用磁铁35与铁芯部32之间流出,也能够通过凸部330抑制粘接剂流入前侧转子轴承39f(前侧支承部分331)。

[0137]

轴部33包含前侧轴部33f和后侧轴部33r,其中,所述前侧轴部33f从铁芯部32的前端面32f向前方突出;所述后侧轴部33r从铁芯部32的后端面32r向后方突出。转子轴承39包含前侧转子轴承39f和后侧转子轴承39r,其中,所述前侧转子轴承39f支承前侧轴部33f;所述后侧转子轴承39r支承后侧轴部33r。由于前侧轴部33f被前侧转子轴承39f支承,后侧轴部33r被后侧转子轴承39r支承,因此转子27能够适当地进行旋转。

[0138]

前侧轴部33f的外径比后侧轴部33r的外径大。由于前侧轴部33f的外径比后侧轴部33r的外径大,因此例如能够通过切削加工而在前侧轴部33f上顺利地形成小齿轮41。另外,即使在铁芯部32与小齿轮41之间产生扭转,由于前侧轴部33f较粗,因此前侧轴部33f也能够承受扭转力。由于在后侧轴部33r上不会作用有较大的扭转力,因此后侧轴部33r可以较细。

[0139]

小齿轮41例如通过切削加工而形成于前侧轴部33f的前端部。由于前侧轴部33f与

小齿轮41是单一部件,因此能够抑制电动工具1的上部在前后方向上的大型化。例如在将小齿轮41压入前侧轴部33f的前端部的情况下,需要在小齿轮41上设置用于进行压入的部分。当在小齿轮41上设置用于进行压入的部分时,难以实现电动工具1的上部在前后方向上的小型化。在实施方式中,由于前侧轴部33f与小齿轮41是单一部件,因此无需在小齿轮41上设置用于进行压入的部分。因此,能够抑制电动工具1的上部在前后方向上的大型化。另外,由于能够抑制轴部33与小齿轮41的相对滑动,因此电机6的动力能够通过主轴8向铁砧10适当地进行传递。从而,能够抑制电动工具1的性能下降。

[0140]

前侧转子轴承39f的内径比小齿轮41的外径大。由于前侧转子轴承39f的内径比小齿轮41的外径大,因此在转子27的组装作业中,前侧转子轴承39f在被从前侧轴部33f的前方插入前侧轴部33f之后,被配置于前侧支承部分331。

[0141]

前侧转子轴承39f的外径比主轴轴承46的内径小。在前后方向上,前侧转子轴承39f与主轴轴承46的至少一部分重叠。即,前侧转子轴承39f的至少一部分以进入主轴轴承46的内侧的方式配置。据此,能够抑制电动工具1的上部在前后方向上的大型化。

[0142]

主轴轴承46具有内圈461和外圈462。主轴轴承46的内圈461被固定于轴承箱24。主轴轴承46的外圈462被固定于主轴8。主轴轴承46以包围轴承箱24的凸部243的方式配置。主轴8的周壁部81以包围主轴轴承46的方式配置。内圈461被固定于轴承箱24的凸部243的外表面。外圈462被固定于主轴8的周壁部81的内表面。据此,能够抑制电动工具1的上部在径向上的大型化。

[0143]

[其他的实施方式]图14a是表示实施方式所涉及的转子27、转子轴承39和风扇12的变形例的侧视图。图14b是图14a的a-a剖视向视图。

[0144]

如图14所示,风扇12可以被固定于前侧轴部33f。传感器用磁铁35可以被固定于铁芯部32的后端面32r。

[0145]

图15a是表示实施方式所涉及的转子27、转子轴承39和风扇12的变形例的侧视图。图15b是图15a的a-a剖视向视图。

[0146]

如图15所示,转子磁铁341可以被配置于铁芯部32的内部。在图15所示的例子中,在铁芯部32上形成有沿前后方向延伸的通孔320。通孔320以将前端面32f和后端面32r连接的方式形成。通过对铁芯部32进行钻孔加工,从而形成通孔320。通孔320沿周向隔开间隔地设置有4个。在4个通孔320中分别配置有转子磁铁341。另外,如图15所示,传感器用磁铁35也可以省略。

[0147]

图16a是表示实施方式所涉及的转子27、转子轴承39和风扇12的变形例的侧视图。图16b是图16a的a-a剖视向视图。

[0148]

如图16所示,多个转子磁铁342可以被配置于铁芯部32的周围。转子磁铁342被固定于铁芯部32的外表面。在与旋转轴线ax正交的平面内,转子磁铁342为圆弧形。转子磁铁342沿周向隔开间隔地设置有4个。此外,在图16中,传感器用磁铁35被配置于铁芯部32的前端面32f。传感器用磁铁35也可以省略。

[0149]

图17a是表示实施方式所涉及的转子27、转子轴承39和风扇12的变形例的侧视图。图17b是图17a的a-a剖视向视图。

[0150]

如图17所示,圆筒形的转子磁铁34被配置于铁芯部32的周围,传感器用磁铁35也

可以省略。

[0151]

在上述的实施方式中,电动工具1为冲击起子。电动工具1并不限定于冲击起子。作为电动工具1,可例示出进行螺纹紧固作业的起子电钻、进行钻孔作业的角钻、对钻头进行冲击的锤或锤钻、使砂轮旋转的研磨机、使锯刀旋转的圆盘锯和使锯片往复移动的往复锯。

[0152]

在上述的实施方式中,电动工具1的电源可以不是电池组25,也可以是商用电源(交流电源)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。