1.本发明涉及新材料与太阳能技术领域,具体为一种晶体硅倒金字塔结构湿法制绒方法。

背景技术:

2.晶体硅湿法化学腐蚀可以实现各种硅微纳米结构的制备,在微电子、微机电系统和光伏行业具有重要地位。在晶体硅上腐蚀出金字塔阵列对光太阳能电池的光电转换效率影响很大。而目前科学界对太阳能电池近半个世纪的研究表面,常规的金字塔阵列制备方法仅限于用无机碱溶液或有机碱溶液制备(参见:中国专利cn201310562781.9)或四甲基氢氧化铵腐蚀液(参见:中国专利zl200410017032.9),而利用酸性的氢氟酸溶液无法在硅表面腐蚀出正金字塔阵列。2017年,海交通大学沈文忠教授提出用金属催化刻蚀与碱腐蚀相结合的方法,在硅表面制备倒金字塔结构。中科院物理所杜小龙研究员发现用含铜酸性溶液制备倒金字塔结构。后续铜离子酸性溶液制备倒金字塔结构的方法也逐渐被改进。但是该方法沉积大量的铜,而铜属于深能级杂质,会造成较大的载流子复合,影响光电转换效率并且废液对环境不友好。但是上述方法在腐蚀过程中容易在硅表面沉积大量铜纳米颗粒,腐蚀出的倒金字塔尺寸大且表面粗糙,对反射率的降低起不到很好的作用。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种晶体硅倒金字塔结构湿法制绒方法,解决了上述背景技术中提出的问题。

4.为实现以上目的,本发明通过以下技术方案予以实现:一种晶体硅倒金字塔结构湿法制绒方法,包括以下步骤:将表面清洁的晶体硅片放入含有硅酸钠和氢氟酸混合溶液的容器中,在80℃下反应120-140min,即可在硅片表面腐蚀出大面积微纳米倒金字塔绒面,然后将腐蚀后的硅片放入去离子水溶液里面浸泡去掉表面残存的氢氟酸。

5.一种晶体硅倒金字塔结构湿法制绒方法,还包括以下步骤:将表面清洁的晶体硅片放入含有氯化铜、盐酸、硅酸钠和氢氟酸混合溶液的容器中,在80℃下反应20-40min,即可在硅片表面腐蚀出大面积微纳米倒金字塔绒面,然后将腐蚀后的硅片放入王水溶液里面浸泡去掉表面残存的金属。

6.可选的,所述的晶体硅片可以是单晶硅片,也可以是多晶硅片。

7.可选的,所述的硅酸钠浓度为0.004-0.01mol/l,氢氟酸浓度为0.5-10mol/l。

8.可选的,所述的氯化铜浓度为0.01-0.75mol/l,盐酸浓度为0.5-2.0mol/l,硅酸钠浓度为0.004-0.01mol/l,氢氟酸浓度为0.5-10mol/l。

9.可选的,腐蚀得到的大面积微纳倒金字塔绒面可用于硅太阳能电池。

10.本发明提供了一种晶体硅倒金字塔结构湿法制绒方法,具备以下有益效果:本发明通过对金属催化刻蚀的理解,研究在氢氟酸酸性溶液制绒方法中具有应用

前景的制备单晶硅(n型和p型)表面倒金字塔结构制绒新方法;该方法腐蚀的硅片表面铜沉积量极少,所腐蚀的微纳米倒金字塔结构宏观均匀,微观表面光滑、缺陷少,因此在太阳能电池等领域具有广泛的应用前景。

11.本发明可以在晶体硅的表面制备大面积的微纳米倒金字塔阵列结构,这种倒金字塔结构能够有效的吸收光线,进而改善光伏器件的光反射特性,提高太阳能电池的光电转化效率;本方法制备的微纳米结构倒金字塔阵列具有体积小,形貌密度大等优点;本发明制备工艺简单,成本低廉,安全无污染,可大规模用于太阳能电池的制备。

附图说明

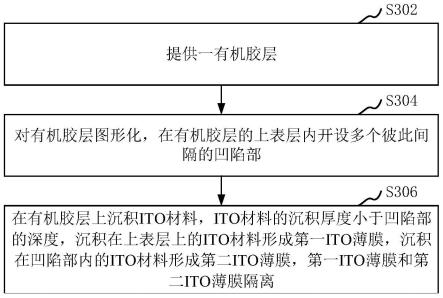

12.图1为本发明在单晶硅晶面制备的倒金字塔阵列扫描电镜形貌图。

具体实施方式

13.本发明在氢氟酸溶液实现了硅的各向异性腐蚀,可以在晶体硅(100)表面制备大面积微纳米倒金字塔结构。下面结合实施例对本发明做进一步说明:实施例1将清洗干净的单晶硅片放入盛有0.5mol/l硅酸钠和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应120分钟,然后将腐蚀后的硅片用去离子水清洗。

14.实施例2将清洗干净的单晶硅片放入盛有0.55mol/l硅酸钠和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应120分钟,然后将腐蚀后的硅片用去离子水清洗。

15.实施例3将清洗干净的单晶硅片放入盛有0.6mol/l硅酸钠和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应120分钟,然后将腐蚀后的硅片用去离子水清洗。

16.实施例4将清洗干净的单晶硅片放入盛有0.65mol/l硅酸钠和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应120分钟,然后将腐蚀后的硅片用去离子水清洗。

17.实施例5将清洗干净的单晶硅片放入盛有0.7mol/l硅酸钠和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应120分钟,然后将腐蚀后的硅片用去离子水清洗。

18.实施例6将清洗干净的单晶硅片放入盛有0.75mol/l硅酸钠和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应120分钟,然后将腐蚀后的硅片用去离子水清洗。

19.实施例7将清洗干净的单晶硅片放入盛有0.5mol/l硅酸钠和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应130分钟,然后将腐蚀后的硅片用去离子水清洗。

20.实施例8将清洗干净的单晶硅片放入盛有0.5mol/l硅酸钠和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应140分钟,然后将腐蚀后的硅片用去离子水清洗。

21.实施例9

将清洗干净的单晶硅片放入盛有0.5mol/l硅酸钠和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应140分钟,然后将腐蚀后的硅片用去离子水清洗。

22.实施例10将清洗干净的单晶硅片放入盛有0.5mol/l硅酸钠和2.5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应140分钟,然后将腐蚀后的硅片用去离子水清洗。

23.实施例11将清洗干净的单晶硅片放入盛有0.1mol/l硅酸钠、0.5mol/l氯化铜、0.5mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应20分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

24.实施例12将清洗干净的单晶硅片放入盛有0.2mol/l硅酸钠、0.5mol/l氯化铜、0.5mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应20分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

25.实施例13将清洗干净的单晶硅片放入盛有0.3mol/l硅酸钠、0.5mol/l氯化铜、0.5mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应20分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

26.实施例14将清洗干净的单晶硅片放入盛有0.5mol/l硅酸钠、0.5mol/l氯化铜、0.5mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应20分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

27.实施例15将清洗干净的单晶硅片放入盛有0.1mol/l硅酸钠、0.75mol/l氯化铜、0.5mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应20分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

28.实施例16将清洗干净的单晶硅片放入盛有0.1mol/l硅酸钠、0.75mol/l氯化铜、1mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应20分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

29.实施例17将清洗干净的单晶硅片放入盛有0.1mol/l硅酸钠、0.75mol/l氯化铜、2mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应20分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

30.实施例18将清洗干净的单晶硅片放入盛有0.1mol/l硅酸钠、0.5mol/l氯化铜、0.5mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应30分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

31.实施例19将清洗干净的单晶硅片放入盛有0.1mol/l硅酸钠、0.5mol/l氯化铜、0.5mol/l盐

酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应40分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

32.实施例20将清洗干净的单晶硅片放入盛有0.5mol/l硅酸钠、0.5mol/l氯化铜、0.5mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应40分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

33.实施例21将清洗干净的单晶硅片放入盛有0.5mol/l硅酸钠、0.75mol/l氯化铜、0.5mol/l盐酸和5mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应20分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

34.实施例22将清洗干净的单晶硅片放入盛有0.1mol/l硅酸钠、0.5mol/l氯化铜、0.5mol/l盐酸和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应20分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

35.实施例23将清洗干净的单晶硅片放入盛有0.1mol/l硅酸钠、0.5mol/l氯化铜、0.5mol/l盐酸和10mol/l氢氟酸混合溶液的聚四氟乙烯容器中80℃下反应30分钟,然后将腐蚀后的硅片放入王水中浸泡10分钟去除硅表面残存的金属颗粒并用去离子水清洗。

36.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。