一种基于mgb2薄膜的超导热电子混频器制备方法

技术领域

1.本发明属于超导探测器技术领域,具体涉及一种基于mgb2薄膜的超导热电子混频器制备方法。

背景技术:

2.太频兹频段具有丰富的原子、离子和分子谱线,通过对这些谱线的高频率分辨率观测可以研究星系演化等重要科学问题。超导热电子混频器是1thz以上灵敏度最高的相干探测器,已经成功应用到多个大型天文项目中,如机载的平流层红外天文台(stratospheric observatory for infrared astronomy)、球载的平流层太赫兹天文台(stratospheric terahertz observatory-2),以及赫歇尔空间天文台(herschel space observatory),充分说明太赫兹空间天文谱线观测的重要性。

3.到目前为止,基于nbn或者nbtin薄膜的超导热电子混频器显示出优异的性能,其灵敏度已经接近7倍量子噪声极限。但是,临界温度约为10k,工作温度约为临界温度的一半,甚至更低,即4k左右。如此低的工作温度,给空间制冷技术带来了巨大的挑战。如果采用液氦制冷,则需要大量的液氦;如果采用制冷机技术,则需要巨大的功耗。而空间应用对载荷体积、重量、功耗和造价都有严格的限制。将超导热电子混频器的工作温度从4k提高到20k,甚至更高,制冷机的功耗将会降低至少一个数量级,必将大大推动超导热电子混频器的空间天文应用。

4.mgb2超导体的临界温度接近40k,基于mgb2薄膜的超导热电子混频器可以工作在20k,这样制冷机的功耗可以将低到200w,甚至更低,对于空间应用具有巨大的吸引力。超导热电子混频器在参考信号(也称本振信号)的作用下将待测的太赫兹信号下变频到更低的频率,通常为ghz,其所需的本振信号功率为其中γ=2.1

×

10-4j/(cm3

·

k2)是sommerfeld常数,v和τ

θ

分别是超导微桥的体积和响应时间。tc和δtc分别是超导微桥的临界温度和电阻转变宽度,t为工作温度。可见所需的本振功率随着临界温度的升高而增加。另一方面,在太赫兹频段,固态信号源(通常是微波参考信号源和倍频器的组合)的输出功率随着频率增加呈指数降低,在2.5thz已经降低到1μw左右。因此,为了降低基于mgb2薄膜的超导热电子混频器的本振功率需求,要求减小超导微桥的体积。通常采用物理化学气相沉积法制备mgb2薄膜,mgb2在衬底上呈现岛状生长,薄膜厚度低于10nm会严重影响超导薄膜的特性。因此降低微桥尺寸到μm级,甚至更小是行之有效的方法。这时常规的光刻工艺就难以实现亚微米尺度的器件制备,要求采用电子束曝光。而电子束曝光设备极其昂贵,器件制备步骤较多,周期也较长,给实际的基于mgb2薄膜的超导热电子混频器研制带来了挑战。

5.有鉴于此,有必要发展一种新的基于mgb2薄膜的超导热电子混频器的制备方法以解决上述技术问题。

技术实现要素:

6.本发明所要解决的技术问题是针对上述现有技术的不足,提供一种基于mgb2薄膜的超导热电子混频器制备方法,可有效解决器件制备成本昂贵、周期长的问题。

7.为实现上述技术目的,本发明采取的技术方案为:

8.一种基于mgb2薄膜的超导热电子混频器制备方法,包括:

9.步骤s1:在sic衬底的上表面刻蚀出微桥结构,所述微桥结构定义超导热电子混频器的尺寸;

10.步骤s2:在带有微桥结构的sic衬底的上表面形成mgb2薄膜并调整mgb2薄膜厚度,使微桥结构的台阶深度远大于mgb2薄膜的厚度;

11.步骤s3:在mgb2薄膜的上表面形成天线层,所述天线层包括对数螺旋天线、平面双槽天线、对数周期天线和蝴蝶结天线等;

12.步骤s4:去除微桥区和天线层外围的mgb2薄膜,完成超导热电子混频器制备。

13.为优化上述技术方案,采取的具体措施还包括:

14.上述的步骤s1包括如下步骤:

15.s11:在sic衬底的上表面沉积cr保护层;

16.s12:通过聚焦离子束刻蚀sic衬底形成微桥结构;

17.s13:去除sic基板上的cr保护层。

18.上述的s12中,在微桥区采用小束流刻蚀以防止破坏微桥,在远离微桥区采用大束流刻蚀以提高速率。

19.上述的步骤s1所述sic衬底包括高阻sic衬底和低阻sic衬底;

20.所述微桥结构定义超导热电子混频器的尺寸,其宽度为0.2-2微米,长度为0.2-4微米;

21.所述微桥结构的台阶深度为200-800纳米。

22.上述的步骤s2中,通过混合物理化学气相沉积法制备形成mgb2薄膜;

23.且在制备形成过程中,通过改变硼源的体积流量和反应时间控制mgb2薄膜的厚度。

24.上述的步骤s2形成厚度为10-30纳米的mgb2薄膜。

25.上述的步骤s2在形成mgb2薄膜后,在mgb2薄膜表面形成金保护层。

26.上述的步骤s3包括如下步骤:

27.s31:在mgb2薄膜上表面形成光刻胶层;

28.s32:对所述光刻胶层进行曝光、显影,形成设有天线结构的第一图形化掩膜层;

29.s33:在第一图形化掩膜层及天线结构的上表面形成天线层;

30.s34:去除所述第一图形化掩膜层。

31.上述的步骤s3所述天线层为金膜,通过电子束蒸发制备,其厚度为80-200纳米,且天线层还包括外围的电极结构。

32.上述的步骤s4包括如下步骤:

33.s41:所述mgb2薄膜上表面形成光刻胶层;

34.s42:对所述光刻胶层进行曝光、显影,形成保护微桥区的第二图形化掩膜层。

35.s43:通过氩离子刻蚀去除第二图形化掩膜层和天线层外的mgb2薄膜。

36.本发明具有以下有益效果:

37.本发明在避免采用电子束曝光工艺的同时,可以显著提高基于mgb2薄膜的超导热电子混频器的制备灵活性,缩短周期,且操作简便、性能可靠、适合推广使用。

38.1、本发明采用聚焦离子束刻蚀sic衬底形成微桥结构,然后沉积mgb2薄膜自然形成超导热电子混频器所需的微桥,代替传统的电子束曝光实现了亚微米尺寸结构制备,降低了对设备的要求。

39.2、在sic衬底上形成的微桥台阶结构深度远大于mgb2薄膜的厚度,因此沉积的mgb2薄膜自然形成微桥,而无需后续的剥离或者刻蚀工艺。

40.3、sic衬底上的微桥结构定义了超导热电子混频器的尺寸,包括长度和宽度,从而减小了器件制备的步骤。

附图说明

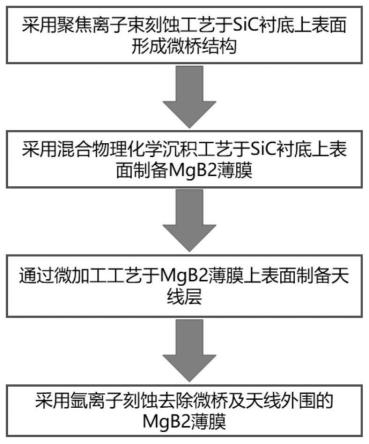

41.图1是本发明所述制备方法的流程图;

42.图2是本发明执行步骤s1得到的结构示意图;

43.图3是本发明执行步骤s2得到的结构示意图;

44.图4是本发明执行步骤s3得到的结构示意图;

45.图5是本发明执行步骤s4得到的结构示意图;

46.图6是基于mgb2薄膜的超导热电子混频器的天线和电极示意图;

47.图7是基于mgb2薄膜的超导热电子混频器的电阻转变曲线;

48.附图标记为:1-sic衬底,2-台阶,3-微桥结构,4-mgb2薄膜,5-天线层。

具体实施方式

49.以下结合附图对本发明的实施例作进一步详细描述。

50.参见图1-5,本发明一种基于mgb2薄膜的超导热电子混频器制备方法,包括:

51.步骤s1:在sic衬底的上表面刻蚀出微桥结构,所述微桥结构定义超导热电子混频器的尺寸;

52.实施例中,所述步骤s1包括如下步骤:

53.s11:在sic衬底的上表面沉积cr保护层;

54.s12:通过聚焦离子束刻蚀sic衬底形成微桥结构;

55.s13:去除sic基板上的cr保护层。

56.优选地,所述s12中,在微桥区采用小束流刻蚀以防止破坏微桥,在远离微桥区采用大束流刻蚀以提高速率。

57.所述sic衬底包括高阻sic衬底和低阻sic衬底;

58.所述微桥结构定义超导热电子混频器的尺寸,其宽度为0.2-2微米,长度为0.2-4微米;

59.所述微桥结构的台阶深度为200-800纳米。

60.步骤s2:在带有微桥结构的sic衬底的上表面形成mgb2薄膜并调整mgb2薄膜厚度,使微桥结构的台阶深度远大于mgb2薄膜的厚度;

61.通过混合物理化学气相沉积法制备形成mgb2薄膜;

62.且在制备形成过程中,通过改变硼源的体积流量和反应时间控制mgb2薄膜的厚度,最终形成厚度为10-30纳米的mgb2薄膜。

63.优选地,在形成mgb2薄膜后,在mgb2薄膜表面形成金保护层。

64.步骤s3:在mgb2薄膜的上表面形成天线层,所述天线层包括对数螺旋天线、平面双槽天线、对数周期天线和蝴蝶结天线等,包括如下步骤:

65.s31:在mgb2薄膜上表面形成光刻胶层;

66.s32:对所述光刻胶层进行曝光、显影,形成设有天线结构的第一图形化掩膜层;

67.s33:在第一图形化掩膜层及天线结构的上表面形成天线层;

68.s34:去除所述第一图形化掩膜层。

69.所述天线层为金膜,通过电子束蒸发制备,其厚度为80-200纳米,且天线层还包括外围的电极结构。

70.步骤s4:去除微桥区和天线层外围的mgb2薄膜,完成超导热电子混频器制备,包括如下步骤:

71.s41:所述mgb2薄膜上表面形成光刻胶层;

72.s42:对所述光刻胶层进行曝光、显影,形成保护微桥区的第二图形化掩膜层。

73.s43:通过氩离子刻蚀去除第二图形化掩膜层和天线层外的mgb2薄膜。

74.实施例1:

75.一种基于mgb2薄膜的超导热电子混频器制备方法,制备过程如图1所示,包括如下步骤:

76.步骤s1:在sic衬底1上刻蚀出微桥结构3,如图2所示。

77.具体的,取一5mm

×

5mm的低阻sic衬底1,在该衬底表面采用电子束蒸镀制备cr保护层,cr膜厚度为80nm;

78.通过聚焦离子束刻蚀在衬底上形成微桥结构3,微桥结构的台阶2深度为200nm。在微桥区采用30pa的小束流刻蚀以防止破坏微桥区,在远离微桥区采用3na的大束流刻蚀以提高刻蚀速率。微桥3宽度为0.5μm,长度为1μm;

79.微桥3刻蚀完成后,将cr保护层清洗干净。

80.步骤s2:采用混合物理化学气相沉积法在sic衬底1上制备mgb2薄膜4,如图3所示:

81.具体的,将5块直径约7mm、长约8mm的mg粒和刻蚀有微桥结构的sic衬底1分别放置在样品台的四周和中心;

82.加热样品台使mg粒融化蒸发产生mg蒸汽;

83.将b2h6气体引入反应器中;

84.b2h6分解的b原子与mg蒸汽反应生成mgb2并沉积在sic衬底上形成mgb2薄膜4,其厚度为20nm。

85.步骤s3:在mgb2薄膜4的上表面形成天线层5,如图4和图6所示。

86.具体的,在mgb2薄膜4上表面形成光刻胶层;对所述光刻胶层进行曝光、显影,从而形成设有天线结构的第一图形化掩膜层;

87.采用电子束蒸发在第一掩膜层及天线结构的上表面形成金天线层5;

88.将其置于丙酮中去除所述第一图形化掩膜层。

89.步骤s4:去除微桥区和天线层5外的mgb2薄膜4,如图5所示。

90.具体的,在mgb2薄膜4上表面形成光刻胶层;

91.对所述光刻胶层进行曝光、显影,从而形成保护微桥的第二图形化掩膜层;

92.通过氩离子刻蚀去除第二图形化掩膜层和天线层5外的mgb2薄膜4。

93.对本实施例制备出的mgb2超导热电子混频器进行测试,其电阻-温度(r-t)曲线如图7所示,mgb2超导薄膜的转变温度为40k,超导微桥的转变宽度为30k,转变宽度为4.8k,展现出优良的超导电性。

94.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。