一种基于涂布的高信赖性夹心金属基pcb板及其制备工艺

技术领域

1.本发明涉及pcb板领域,具体涉及一种基于涂布的高信赖性夹心金属基pcb板及其制备工艺。

背景技术:

2.随着电子产品向高频、高速、轻薄短小等方向的高速发展,pcb做为电子产品的核心部件其散热性要求也随之越来越高。金属基板具有高散热特性,能快速传导热量,在pcb中应用越来越广泛。金属基板分为玻纤增强型(pp型)基板和无玻纤增强型(胶膜型)基板。两类金属基板都有各自的特点,其中pp型粘结片因为玻璃纤维的增强,限制了导热粉的填充量,其导热系数一般≤2.0w/m

·

k(astmd5470测试法)。且pp型金属基板因为玻纤与金属板的涨缩差异性,导致在pcb高温加工后出现板翘,目前pcb端的应对措施是人工整平、添加压条等方式来解决,但这样做很容易出现pcb在高温焊接或长期使用时板翘复发导致元器件焊接不良等信赖性问题,同时也增加了额外的生产成本。胶膜型金属基板导热粉填充率高,其导热系数一般以2.0~3.0w/m

·

k(astmd5470测试法)为主。胶膜涨缩过程与金属板接近,故在pcb高温加工后板材仍能保持平整。其低板翘特性能极大提升pcb端的生产效率,所以越来越多的pcb厂家首选胶膜型金属基板作为加工基材。

3.夹心金属基板,即金属基板层内埋在pcb中间且金属基板上需要制作信号导通孔的一类产品,该类产品导通孔穿过金属基板层但是需要与金属基板完全绝缘。制作此类产品的关键点之一就是如何保证孔内绝缘层的绝缘性,孔内绝缘层与金属基层、孔铜层结合力要好,不会因为高温条件下涨缩差异大导致开裂分层,同时完成后的pcb板不发生翘曲。

4.由于胶膜型金属基导热粉填充率高导致其压合时流动性变差、绝缘导通孔填充能力随之减弱。研究表明导通孔直径大于1.0mm或者板厚超过1.6mm后,胶膜型金属基板将很难保证所有导通孔绝缘的信赖性,出现高压测试漏电的隐患。目前pcb行业普遍采用真空丝印树脂塞导通孔的方法解决上述胶膜型不足的问题,真空丝印树脂塞导通孔也存在几个方面的问题,

5.1、真空丝印设备,该设备投资成本普遍在几百万以上,投资成本较高;

6.2、树脂导热系数一般只有0.2-0.3w/m

·

k,导热效果影响正常金属基板导热系数2.0~3.0w/m

·

k的导热性能发挥;

7.3、树脂的热膨胀系数达到50*10-6

/℃,远高于金属的热膨胀系数20*10-6

/℃,导致高温焊接及长期使用过程中树脂与金属层开裂分层,进而导致绝缘及导体时效的信赖性问题。

8.基于上述情况,本发明提出了一种基于涂布的高信赖性夹心金属基pcb板及其制备工艺,可有效解决以上问题。

技术实现要素:

9.本发明的目的在于提供一种基于涂布的高信赖性夹心金属基pcb板及其制备工

艺。本发明的基于涂布的高信赖性夹心金属基pcb板及其制备工艺,结构简单,使用方便,通过偶联剂层,增加金属基层与涂布绝缘层的结合力,确保涂布绝缘层不会在使用的过程中脱落,保证较好的绝缘效果;通过导热绝缘层,不仅保证较好的绝缘效果,而且还能更好的将线路层产生的热量传导到金属基层上,避免线路层过热,延长pcb板的使用寿命。

10.本发明通过下述技术方案实现:

11.一种基于涂布的高信赖性夹心金属基pcb板,包括金属基层,所述金属基层上开设有导通孔;所述金属基层的表面以及所述导通孔的侧壁均涂抹形成有偶联剂层;且在所述偶联剂层的外侧涂抹形成有涂布绝缘层;在所述涂布绝缘层的上下两侧均设有层间导热绝缘层;在两个所述层间导热绝缘层的外侧均设有线路层。

12.本发明通过所述偶联剂层,增加金属基层与涂布绝缘层的结合力,确保所述涂布绝缘层不会在使用的过程中脱落,保证较好的绝缘效果;通过所述导热绝缘层,不仅保证较好的绝缘效果,而且还能更好的将线路层产生的热量传导到金属基层上,避免线路层过热,延长pcb板的使用寿命。

13.优选的,所述导通孔的侧壁上还覆盖有孔铜层,且所述孔铜层的上下两端均与线路层连接。

14.优选的,所述偶联剂层中的偶联剂为硅烷偶联剂。

15.优选的,所述偶联剂层的厚度为3~5μm。

16.优选的,所述偶联剂层、涂布绝缘层和孔铜层的厚度之和为0.15~0.2mm。

17.一种用于上述的基于涂布的高信赖性夹心金属基pcb板的制备工艺,制备步骤如下:

18.步骤s1:层间导热绝缘层胶膜制作,将导热绝缘胶水涂抹到离型膜上;

19.步骤s2:金属基层钻孔制作,在所述金属基层上钻出比所导通孔的孔径大0.2mm的大孔;

20.步骤s3:去毛刺;对步骤s2中钻出的打孔进行打磨去毛刺;

21.步骤s4:喷砂前处理;采用800#的金刚砂,并且设置喷砂压力为2.8~3.2kg/cm2,输送速度为2.0m/min,对所述金属基层进行打磨。

22.步骤s5:硅烷偶联剂涂布,将粘度调整好的硅烷偶联剂通过硅烷偶联剂涂布机涂布在所述金属基层的表面;

23.步骤s6:涂布绝缘层涂布,将绝缘层材料通过绝缘层涂布机涂抹在步骤s5中涂布上硅烷偶联剂的金属基层的表面;

24.步骤s7:烘烤,将步骤s6中涂布上涂布绝缘层的金属基层放入滚压整平机中压合,并且在压合后插入猪笼架中,再送入立式烤箱中,在90℃高温下烘烤120分钟后取出;

25.步骤s8:压合,压合前进行叠板操作,依次将铜箔、步骤s1的层间导热绝缘层胶膜、步骤s7中烘烤后的金属基板、步骤s1的层间导热绝缘层胶膜、铜箔进行叠合;叠合后,使用真空压机在预设的高温高压参数下进行压合;

26.步骤s9:其它常规流程,完成步骤s8后,按常规pcb生产流程完成其它制作。

27.优选的,步骤s1中,层间导热绝缘层胶膜的制作采用连线自动型的方式;生产前将粘度调整好的导热绝缘胶水加入涂布机墨斗,开启自循环模式,以保证胶水充分循环混合均匀;将待涂布的离型膜卷架设到涂布机上,先手动涂布一片裁下的离型膜进行涂布胶厚

测试,胶厚测试合格后启动卷状离型膜批量涂布生产;涂布后的卷状离型膜需立即连续进入ir隧道炉进行烘烤,烘烤参数为温度90℃、连续烘烤120分钟;ir炉出板段配置自动卷膜机,经过ir烘烤的绝缘胶膜经过缠绕后卷状收起待下步使用。

28.优选的,步骤s1中,层间导热绝缘层胶膜的制作采用手动型的方式;离型膜涂布前先裁成片状,涂布后将离型膜平放到千层烤架上,然后推入立式烤箱,在90℃高温下烘烤120分钟后取出待用。

29.优选的,步骤s3中,采用上下一组600#和上下一组800#不织布的组合进行刷磨,且刷磨压力为2.8~3.2kg/cm2,输送速度为2.0m/min。

30.本发明与现有技术相比,具有以下优点及有益效果:

31.本发明的一种基于涂布的高信赖性夹心金属基pcb板及其制备工艺,结构简单,使用方便,通过偶联剂层,增加金属基层与涂布绝缘层的结合力,确保涂布绝缘层不会在使用的过程中脱落,保证较好的绝缘效果;通过导热绝缘层,不仅保证较好的绝缘效果,而且还能更好的将线路层产生的热量传导到金属基层上,避免线路层过热,延长pcb板的使用寿命。

附图说明

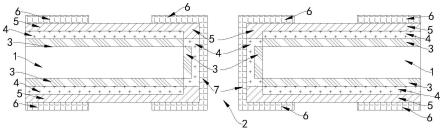

32.图1为本发明的结构示意图。

具体实施方式

33.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是应当理解,附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

34.一种基于涂布的高信赖性夹心金属基pcb板,包括金属基层1,所述金属基层1上开设有导通孔2;所述金属基层1的表面以及所述导通孔2的侧壁均涂抹形成有偶联剂层3;且在所述偶联剂层3的外侧涂抹形成有涂布绝缘层4;在所述涂布绝缘层4的上下两侧均设有层间导热绝缘层5;在两个所述层间导热绝缘层5的外侧均设有线路层6。

35.本发明通过所述偶联剂层3,增加金属基层1与涂布绝缘层4的结合力,确保所述涂布绝缘层4不会在使用的过程中脱落,保证较好的绝缘效果;通过所述导热绝缘层5,不仅保证较好的绝缘效果,而且还能更好的将线路层6产生的热量传导到金属基层1上,避免线路层6过热,延长pcb板的使用寿命。

36.进一步地,在另一个实施例中,所述导通孔2的侧壁上还覆盖有孔铜层7,且所述孔铜层7的上下两端均与线路层6连接。

37.通过所述孔铜层7,不仅将上下两个所述线路层6连通,保证更好的电流流通效果,而且增大了与元器件连接的接触范围,避免断连,还能对偶联剂层3和涂布绝缘层4起到辅助固定的效果,防止所述涂布绝缘层4在使用时脱落,导致pcb板漏电。

38.进一步地,在另一个实施例中,所述偶联剂层3中的偶联剂为硅烷偶联剂。

39.采用硅烷偶联剂,能提高所述金属基层1与涂布绝缘层4之间的粘接强度、耐水、耐

气候等性能。硅烷偶联剂往往可以解决某些材料长期以来无法粘接的难题。硅烷偶联剂作为增粘剂的作用原理在于它本身有两种基团;一种基团可以和被粘的骨架材料结合;而另一种基团则可以与高分子材料或粘接剂结合,从而在粘接界面形成强力较高的化学键,大大改善了粘接强度。

40.进一步地,在另一个实施例中,所述偶联剂层3的厚度为3~5μm。

41.所述偶联剂层3厚度控制在3~5μm之间,厚度太薄易导致金属基层3涂布后覆盖不完整影响结合力,厚度太厚则会影响金属基板的导热性。

42.进一步地,在另一个实施例中,所述偶联剂层3、涂布绝缘层4和孔铜层7的厚度之和为0.15~0.2mm。

43.将偶联剂层3、涂布绝缘层4和孔铜层7的厚度之和控制在为0.15~0.2mm,厚度太薄绝缘效果不好,厚度太厚会影响金属基板的导热性。

44.一种用于上述的基于涂布的高信赖性夹心金属基pcb板的制备工艺,制备步骤如下:

45.步骤s1:层间导热绝缘层胶膜制作,将导热绝缘胶水涂抹到离型膜上;

46.步骤s2:金属基层钻孔制作,在所述金属基层1上钻出比所导通孔2的孔径大0.2mm的大孔;

47.步骤s3:去毛刺;对步骤s2中钻出的打孔进行打磨去毛刺;

48.步骤s4:喷砂前处理。采用800#的金刚砂,并且设置喷砂压力为2.8~3.2kg/cm2,输送速度为2.0m/min,对所述金属基层1进行打磨。

49.为了去除所述金属基层1表面的氧化等污染层、粗化所述金属基层1的表面,增加层间导热绝缘层5与金属基层1的结合力。

50.步骤s5:硅烷偶联剂涂布,将粘度调整好的硅烷偶联剂通过硅烷偶联剂涂布机涂布在所述金属基层1的表面;

51.硅烷偶联剂在分子中具有两种以上不同的反应基的有机硅单体,它可以和有机材料与无机材料发生化学键合,以增加金属基板与导热绝缘胶的结合力;硅烷偶联剂涂布厚度控制在3-5um之间,厚度太薄易导致金属基涂布后覆盖不完整影响结合力,厚度太厚则会影响金属基板的导热性。

52.步骤s6:涂布绝缘层涂布,将绝缘层材料通过绝缘层涂布机涂抹在步骤s5中涂布上硅烷偶联剂的金属基层1的表面;

53.步骤s7:烘烤,将步骤s6中涂布上涂布绝缘层4的金属基层1放入滚压整平机中压合,并且在压合后插入猪笼架中,再送入立式烤箱中,在90℃高温下烘烤120分钟后取出;

54.步骤s8:压合,压合前进行叠板操作,依次将铜箔、步骤s1的层间导热绝缘层胶膜、步骤s7中烘烤后的金属基板、步骤s1的层间导热绝缘层胶膜、铜箔进行叠合;叠合后,使用真空压机在预设的高温高压参数下进行压合;

55.步骤s9:其它常规流程,完成步骤s8后,按常规pcb生产流程完成其它制作。

56.进一步地,在另一个实施例中,步骤s1中,层间导热绝缘层胶膜的制作采用连线自动型的方式;生产前将粘度调整好的导热绝缘胶水加入涂布机墨斗,开启自循环模式,以保证胶水充分循环混合均匀;将待涂布的离型膜卷架设到涂布机上,先手动涂布一片裁下的离型膜进行涂布胶厚测试,胶厚测试合格后启动卷状离型膜批量涂布生产;涂布后的卷状

离型膜需立即连续进入ir隧道炉进行烘烤,烘烤参数为温度90℃、连续烘烤120分钟。ir炉出板段配置自动卷膜机,经过ir烘烤的绝缘胶膜经过缠绕后卷状收起待下步使用。

57.进一步地,在另一个实施例中,步骤s3中,采用上下一组600#和上下一组800#不织布的组合进行刷磨,且刷磨压力为2.8~3.2kg/cm2,输送速度为2.0m/min。

58.步骤s2完成后的大孔边缘一般会存在金属毛刺的现象,这些毛刺需要打磨去除,否则会存在刺穿导热绝缘层导致漏电的风险。通过上述方法对所述金属基层1打磨可以避免所述金属基层1过度刷磨导致变形。

59.依据本发明的描述及附图,本领域技术人员很容易制造或使用本发明的基于涂布的高信赖性夹心金属基pcb板及其制备工艺,并且能够产生本发明所记载的积极效果。

60.如无特殊说明,本发明中,若有术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此本发明中描述方位或位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以结合附图,并根据具体情况理解上述术语的具体含义。

61.除非另有明确的规定和限定,本发明中,若有术语“设置”、“相连”及“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

62.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。