1.本发明涉及铁锈处理技术领域,尤其是涉及一种水性铁锈转化剂和水性铁锈转化涂料及其制备方法。

背景技术:

2.钢铁基材涂装时,带锈涂装可在钢铁带锈表面直接施工,所用的铁锈转化涂料将贴附于铁基体表面比较紧密的锈层转化为更有抗性特别是抗氧化的化合物,并形成针对侵蚀源有保护性屏障的化合物或化合物的混合物。带锈涂装改善了劳动条件,提高了工效。

3.目前使用的铁锈转化涂料,主要有以下缺陷:

4.①

转锈能力有限;

5.②

不稳定,容易发生褐变。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的第一目的在于提供一种水性铁锈转化剂,旨在解决现有的铁锈转化涂料的转锈能力不足和稳定性差的问题。

8.本发明的第二目的在于提供一种水性铁锈转化涂料,不使用有机溶剂和重金属防锈颜料,具有高防锈性能、高附着力和低voc的特点。

9.本发明的第三目的在于提供第二目的所述的水性铁锈转化涂料的制备方法,制备步骤简单,生产效率高,适合大规模工业化生产。

10.为解决上述技术问题,本发明特采用如下技术方案:

11.本发明的第一方面提供了一种水性铁锈转化剂,包括茶多酚和没食子酸;

12.所述茶多酚和没食子酸的质量比为2-7:4-10。

13.进一步地,还包括转化助剂;所述转化助剂包括三聚磷酸钠、氨基亚甲基膦酸钠或磷酸三乙醇胺中的至少一种;

14.优选地,所述三聚磷酸钠和茶多酚的质量比为3-8:2-7;

15.优选地,所述氨基亚甲基膦酸钠和茶多酚的质量比为1-3:2-7;

16.优选地,所述磷酸三乙醇胺和茶多酚的质量比为2-5:2-7。

17.进一步地,包括按质量百分比计的如下组分:茶多酚2-7%,没食子酸4-10%,三聚磷酸钠3-8%,氨基亚甲基膦酸钠1-3%,磷酸三乙醇胺2-5%及任选的助剂8-13%,余量为水;

18.优选地,所述助剂包括非离子型乳化剂。

19.本发明的第二方面提供了一种水性铁锈转化涂料,包括组分a和组分b;所述组分a为第一方面所述的水性铁锈转化剂;

20.所述组分b包括纳米改性丙烯酸树脂。

21.进一步地,所述组分b还包括纳米气相二氧化硅和任选的添加剂。

22.优选地,所述添加剂包括流平剂、分散剂、消泡剂或增稠剂中的至少一种。

23.进一步地,所述组分b包括按质量百分计的如下组分:所述纳米改性丙烯酸树脂60-70%,所述纳米气相二氧化硅5-10%及任选的所述添加剂0.1-3.4%,余量为水。

24.进一步地,所述组分b包括按质量百分计的如下组分:纳米气相二氧化硅5-10%,纳米改性丙烯酸树脂60-70%,流平剂0.4-0.8%,分散剂0.1-0.5%,消泡剂0.2-0.6%或增稠剂0.8-1.5%,余量为水。

25.进一步地,所述组分a和组分b的质量比为1:6-8。

26.本发明的第三方面提供了第二方面所述的水性铁锈转化涂料的制备方法,将所述组分a和所述组分b混合均匀,得到水性铁锈转化涂料。

27.进一步地,所述组分a的制备方法为将所述茶多酚、所述没食子酸、任选的转化助剂、任选的助剂和水混合均匀,得到组分a;

28.优选地,所述组分b的制备方法为将所述纳米改性丙烯酸树脂、纳米气相二氧化硅和任选的添加剂混合均匀,得到组分b;

29.优选地,所述混合的方式包括搅拌;

30.优选地,所述搅拌的转速为350-450r/min。

31.与现有技术相比,本发明具有如下有益效果:

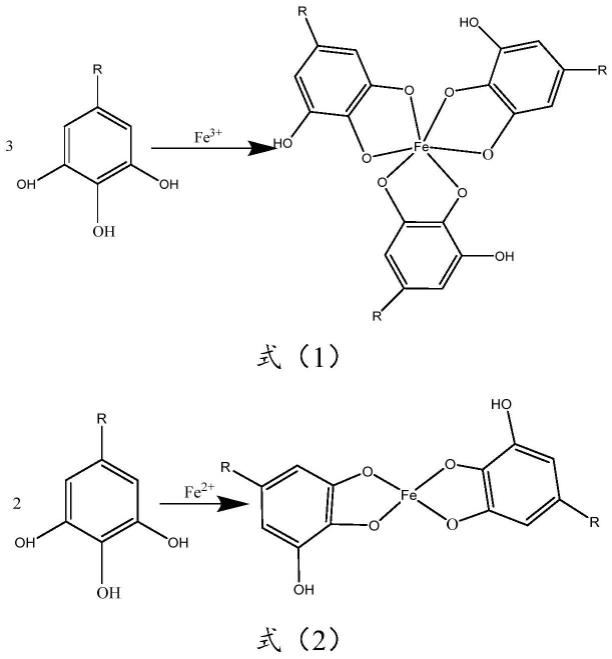

32.1.本发明提供的铁锈转化剂中茶多酚和没食子酸与铁锈中的fe

2

、fe

3

发生螯合作用形成稳定的、难溶的螯合物附着在金属表面,将铁锈转化为稳定的物质,并阻止铁锈继续发展,达到防锈的目的。本发明提供的铁锈转化剂缩短了转锈时间,转锈能力优异。

33.2.本发明提供的水性铁锈转化涂料使铁锈稳定、钝化和转化,使活泼的铁锈变成无害的物质,达到了除锈和保护的双重目的。水性铁锈转化涂料通过茶多酚和没食子酸引入的酚羟基提高了固化反应的活性,缩短了固化反应时间;另外在水性铁锈转化涂料固化过程中,酚羟基也提高了涂料的附着力。

34.3.本发明提供的水性铁锈转化涂料的制备方法,工艺简单,操作方便,过程可控性强,适合大规模工业化生产。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。因此,本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.钢铁基材由于自身特性,在自然条件下会发生腐蚀,不但影响其外观,更会造成重大的安全隐患。涂装是在钢铁表面覆盖保护层或装饰层,将钢铁制品与水和氧气隔绝,阻止钢铁锈蚀。在钢铁基材涂装前,一定要严格进行表面除锈处理。目前的除锈处理主要有机械除锈和化学除锈两种方式,工序复杂,并且对环境都会造成破坏。特别是建好的钢铁基材建筑物,只能采用人工除锈的方式,除锈效果很难达到要求,导致后续涂装效果无法达到预期。

37.带锈涂装是解决上述问题的一种方式,涂装时使用锈转化涂料,对浮锈能够起到稳定或转化作用,具有良好的施工性和环境友好性。

38.根据本发明的第一个方面,本发明提供了一种水性铁锈转化剂,包括茶多酚和没食子酸;

39.所述茶多酚和没食子酸的质量比为2-7:4-10。

40.本发明提供的水性铁锈转化剂中的茶多酚和没食子酸提供了大量的酚羟基,能很好的和fe

2

、fe

3

发生螯合作用形成稳定且难溶的螯合物附着在金属表面;三聚磷酸钠、氨基亚甲基膦酸钠、磷酸三乙醇胺和茶多酚、没食子酸协同作用防止铁锈的生成,与已形成的铁锈进行螯合配位,将铁锈转化为稳定的物质,并阻止铁锈继续发展。本发明提供的水性铁锈转化剂缩短了转锈时间,转锈能力优异。

41.酚羟基和fe

3

发生螯合反应式如下式(1)所示;

42.酚羟基和fe

2

发生螯合反应式如下式(2)所示。

[0043][0044]

茶多酚是从天然植物茶叶中提取的多羟基酚类及其衍生物的混合物。它具有很强的抗氧化性和生理活性,能抑制金属表面的氧化反应。茶多酚也是天然的金属离子螯合剂,能使重金属离子螯合沉淀,生成稳定且难溶的螯合物附着在金属表面。茶多酚分子结构中含有多个酚羟基,使其具有很强的亲水性,易溶于水。

[0045]

没食子酸具有良好的渗透性和抗氧化性,在水性铁锈转化剂中对铁锈进行深层转化,生成的转化膜致密性良好。转化膜在基材上形成保护膜并对转化后的螯合物进行固定,使得水性铁锈转化剂致密性和耐蚀性增强。

[0046]

在本发明的一些优选实施方式中,茶多酚和没食子酸的质量比典型但非限制性的为1:2,2:7,1:5,7:4,7:10,1:1或2:5。

[0047]

进一步地,还包括转化助剂;所述转化助剂包括三聚磷酸钠、氨基亚甲基膦酸钠或磷酸三乙醇胺中的至少一种;

[0048]

优选地,所述三聚磷酸钠和茶多酚的质量比为3-8:2-7;

[0049]

优选地,所述氨基亚甲基膦酸钠和茶多酚的质量比为1-3:2-7;

[0050]

优选地,所述磷酸三乙醇胺和茶多酚的质量比为2-5:2-7。

[0051]

三聚磷酸钠为白色粉末,易溶于水,对金属离子有显著的螯合能力,通过将金属离子封闭起来,消除其对钢材表面进一步侵蚀。

[0052]

氨基亚甲基膦酸钠能与水互溶,并能和铁的金属离子形成稳定螯合物,具有很好的分散性能,也具有缓蚀作用,延缓金属表面的腐蚀作用。

[0053]

磷酸三乙醇胺对钢材氧化过程具有缓蚀作用,其作用原理是磷酸三乙醇胺中心原子的电子对与金属形成配价键,具有吸附作用。吸附进行缓慢但是一经吸附就难以脱附。铁离子接受磷酸三乙醇胺分子的化学吸附,而且铁离子吸附溶液中的po

43-,po

43-与fe

3

生成fepo4,形成了由磷酸三乙醇胺、fe2o3、fe3o4、fepo4所组成的多重保护膜,在碳钢表面起到了很好的保护作用,腐蚀速度大大降低。

[0054]

在本发明的一些优选实施方式中,三聚磷酸钠和茶多酚的质量比典型但非限制限制性的为3:2,4:1,5:2,3:7,8:7,5:7,3:4,2:1或5:4;氨基亚甲基膦酸钠和茶多酚的质量比典型但非限制限制性的为1:2,3:2,1:7,3:7,1:4或3:4;磷酸三乙醇胺和茶多酚的量比典型但非限制限制性的为1:1,5:3,2:7,5:7,2:5,1:1或4:5。

[0055]

进一步地,包括按质量百分比计的如下组分:茶多酚2-7%,没食子酸4-10%,三聚磷酸钠3-8%,氨基亚甲基膦酸钠1-3%,磷酸三乙醇胺2-5%及任选的助剂8-13%,余量为水;

[0056]

优选地,所述助剂包括非离子型乳化剂。

[0057]

非离子型乳化剂是一种在水溶液中不产生离子的表面活性剂。本发明提供的水性铁锈转化剂在转锈过程中,利用羟基和金属离子反应,选用非离子型乳化剂不会对转锈过程造成干扰还能发挥乳化作用。

[0058]

在本发明的一些优选实施方式中,茶多酚质量占比典型但非限制限制性的为2%,5%或7%;没食子酸质量占比典型但非限制限制性的为4%,7%或10%;三聚磷酸钠质量占比典型但非限制限制性的为3%,5%或8%;氨基亚甲基膦酸钠质量占比典型但非限制限制性的为1%,2%或3%;磷酸三乙醇胺质量占比典型但非限制限制性的为2%,4%或5%;非离子型乳化剂质量占比典型但非限制限制性的为8%,10%或13%。

[0059]

在本发明的一种优选实施方式中,所述水指的是去离子水。

[0060]

根据本发明的第二个方面,本发明提供了一种水性铁锈转化涂料,包括组分a和组分b;

[0061]

所述组分a为第一方面所述的水性铁锈转化剂;

[0062]

所述组分b包括纳米改性丙烯酸树脂。

[0063]

本发明提供的水性铁锈转化涂料原料中含有较多反应性基团,这些反应性基团能和含有羧基和羟基的纳米改性丙烯酸树脂更好的结合,更容易在钢铁底材附着,从而使得本发明提供的水性铁锈转化涂料附着力强,有效地阻隔外界环境杂质、腐蚀物质等向钢铁基材渗透和扩散,并形成致密的保护层。保护层具有防腐效果好、涂层厚度低、附着力高、重

量轻、机械性能好、耐盐雾性能极佳、寿命长久且成本低等特点。

[0064]

纳米改性丙烯酸树脂具有优异的高温稳定性和耐氧化降解性。纳米改性的丙烯酸树脂不仅能够提高涂膜的附着力,而且在干燥成膜的过程中纳米材料缩合为空间网络结构,能大大提高树脂的各种耐性。在应用于丙烯酸树脂改性时,纳米材料可显著提高漆膜的物理、机械性能。

[0065]

进一步地,所述组分b还包括纳米气相二氧化硅和任选的添加剂。

[0066]

优选地,所述添加剂包括流平剂、分散剂、消泡剂或增稠剂中的至少一种。

[0067]

纳米气相二氧化硅为白色蓬松粉末,具有多孔性,无毒无味无污染和耐高温的特点。在水性铁锈转化涂料中有防触变和增稠的作用,能防止涂料沉淀和流挂,改变涂料的粘度指数。纳米气相二氧化硅提高水性铁锈转化涂料的涂层耐腐蚀性,提高漆膜抗刮伤性和漆膜物理机械性能,并且能提高漆膜附着力和柔韧性。

[0068]

流平剂促使水性铁锈转化涂料在干燥成膜过程中形成一个平整、光滑、均匀的涂膜。流平剂可以降低涂饰液表面张力,提高其流平性和均匀性,改善水性铁锈转化涂料的渗透性,能减少刷涂产生的斑点和斑痕,增加覆盖性,使成膜均匀、自然。

[0069]

分散剂能减少水性铁锈转化涂料分散过程所需要的时间和能量。分散剂还能提升水性铁锈转化涂料的光泽,增加流平效果,防止浮色发花。分散剂也可以降低水性铁锈转化涂料的粘度,增加颜料载入量,减少絮凝,增加贮藏稳定性和展色性。

[0070]

消泡剂能降低水性铁锈转化涂料的表面张力,防止搅拌混合过程中形成泡沫。增稠剂能增加水性铁锈转化涂料的黏度,使水性铁锈转化涂料保持均匀状态。

[0071]

进一步地,所述组分b包括按质量百分计的如下组分:所述纳米改性丙烯酸树脂60-70%,所述纳米气相二氧化硅5-10%及任选的所述添加剂0.1-3.4%,余量为水。

[0072]

进一步地,所述组分b包括按质量百分计的如下组分:纳米气相二氧化硅5-10%,纳米改性丙烯酸树脂60-70%,流平剂0.4-0.8%,分散剂0.1-0.5%,消泡剂0.2-0.6%及增稠剂0.8-1.5%,余量为水。

[0073]

在本发明的一些优选实施方式中,纳米气相二氧化硅含量典型但非限制限制性的为5%,8%或10%;纳米改性丙烯酸树脂含量典型但非限制限制性的为60%,65%或70%;流平剂含量典型但非限制限制性的为0.4%,0.6%或0.8%;分散剂含量典型但非限制限制性的为0.1%,0.3%或0.5%;消泡剂含量典型但非限制限制性的为0.2%,0.4%或0.6%;增稠剂含量典型但非限制限制性的为0.8%,1.2%或1.5%。

[0074]

根据本发明的第三个方面提供的第二方面所述的水性铁锈转化涂料的制备方法,将所述组分a和所述组分b混合均匀,得到水性铁锈转化涂料。

[0075]

进一步地,所述组分a和组分b的质量比为1:6-8。

[0076]

在本发明的一些优选实施方式中,水性铁锈转化剂和所述组分b的质量比典型但非限制限制性的为1:6,1:7或1:8。

[0077]

本发明提供的水性铁锈转化涂料的制备方法,成分简单,配置方便,过程可操作性强,适合大规模工业化生产。

[0078]

进一步地,所述组分a的制备方法为将所述茶多酚,所述没食子酸,任选的转化助剂,任选的助剂和水混合均匀,得到组分a;

[0079]

优选地,所述组分b的制备方法为将所述纳米改性丙烯酸树脂,纳米气相二氧化硅

和任选的添加剂混合均匀,得到组分b;

[0080]

优选地,所述混合的方式包括搅拌;

[0081]

优选地,所述搅拌的转速为350-450r/min。

[0082]

搅拌是指搅动液体使之发生循环流动,从而使物料混合均匀或使物理、化学过程加速的操作。

[0083]

搅拌的转速根据混合效果和水性铁锈转化涂料中物料的粘度确定。在本发明的一些优选实施方式中,搅拌的转速典型但非限制性的为350r/min,400r/min或450r/min。

[0084]

下面结合实施例,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

[0085]

本发明的实施例和对比例中所用原料的规格和型号如下表1所示,如未在表格中说明的均可通过市售购买得到,另外实施例和对比例使用的%均指质量百分含量。

[0086]

表1原料规格型号表

[0087][0088][0089]

实施例1

[0090]

本实施例提供一种水性铁锈转化剂,具体包括以下步骤:将2.5%的茶多酚、4%的没食子酸,余量为去离子水混合均匀,升温至65℃后高速搅拌30min,转速控制在800r/min;然后在此转速下降至室温,得到水性铁锈转化剂。

[0091]

实施例2

[0092]

本实施例提供一种水性铁锈转化剂,具体包括以下步骤:

[0093]

(1)10%的非离子乳化剂与77%的去离子水混合,得到备用液;

[0094]

(2)将2.5%的茶多酚、4%的没食子酸、3.5%的三聚磷酸钠、1%的氨基亚甲基膦

酸钠和2%的磷酸三乙醇胺加入步骤(1)得到的备用液体中混合均匀,升温至65℃后高速搅拌30min,转速控制在800r/min;然后在此转速下降至室温,得到水性铁锈转化剂。

[0095]

实施例3

[0096]

本实施例提供一种水性铁锈转化剂,具体包括以下步骤:

[0097]

(1)10%的非离子乳化剂与73%的去离子水混合,得到备用液;

[0098]

(2)将2.5%的茶多酚、5%的没食子酸、5%的三聚磷酸钠、2%的氨基亚甲基膦酸钠和2.5%的磷酸三乙醇胺加入步骤(1)得到的备用液体中混合均匀,升温至70℃后高速搅拌30min,转速控制在1000r/min;然后在此转速下降至室温,得到水性铁锈转化剂。

[0099]

实施例4

[0100]

本实施例提供一种水性铁锈转化剂,具体包括以下步骤:

[0101]

(1)11%的非离子乳化剂与79%的去离子水混合,得到备用液;

[0102]

(2)将4%的茶多酚、5%的没食子酸、6%的三聚磷酸钠、2.5%的氨基亚甲基膦酸钠和3.5%的磷酸三乙醇胺加入步骤(1)得到的备用液体中混合均匀,升温至70℃后高速搅拌30min,转速控制在1200r/min;然后在此转速下降至室温,得到水性铁锈转化剂。

[0103]

实施例5

[0104]

本实施例提供一种水性铁锈转化涂料,具体包括以下步骤:

[0105]

(1)制备组分b:在室温和转速为400r/min的条件下,加入65%的纳米改性丙烯酸树脂,余量为去离子水;加料完成后搅拌30min;

[0106]

(2)将实施例1得到的水性铁锈转化剂和步骤(1)得到的组分b按照1:6的质量比混合均匀,即得水性铁锈转化涂料。

[0107]

实施例6

[0108]

本实施例提供一种水性铁锈转化涂料,具体包括以下步骤:

[0109]

(1)制备组分b:在室温和转速为400r/min的条件下,加入6%的纳米气相二氧化硅和65%的纳米改性丙烯酸树脂、0.5%的流平剂、0.15%的分散剂、0.2%的消泡剂、1%的增稠剂余量为去离子水;加料完成后搅拌30min;

[0110]

(2)将实施例2得到的水性铁锈转化剂和步骤(1)得到的组分b按照1:6的质量比混合均匀,即得水性铁锈转化涂料。

[0111]

实施例7

[0112]

本实施例提供一种水性铁锈转化涂料,具体包括以下步骤:

[0113]

(1)制备组分b:在室温和转速为400r/min的条件下,加入8%的纳米气相二氧化硅和65%的纳米改性丙烯酸树脂、0.5%的流平剂、0.3%的分散剂、0.35%的消泡剂、1%的增稠剂和24.85%的去离子水;加料完成后搅拌30min;

[0114]

(2)将实施例3得到的水性铁锈转化剂和步骤(1)得到的组分b按照1:7的质量比混合均匀,即得水性铁锈转化涂料。

[0115]

实施例8

[0116]

本实施例提供一种水性铁锈转化涂料,具体包括以下步骤:

[0117]

(1)制备组分b:在室温和转速为450r/min的条件下,加入9%的纳米气相二氧化硅和62%的纳米改性丙烯酸树脂、0.6%的流平剂、0.5%的分散剂、0.3%的消泡剂、1%的增稠剂和26.6%的去离子水;加料完成后搅拌30min;

[0118]

(2)将实施例4得到的水性铁锈转化剂和步骤(1)得到的组分b按照1:7.5的质量比混合均匀,即得水性铁锈转化涂料。

[0119]

实施例9

[0120]

本实施例提供一种水性铁锈转化涂料,具体包括以下步骤:

[0121]

(1)制备组分b:在室温和转速为450r/min的条件下,加入62%的纳米改性丙烯酸树脂、0.6%的流平剂、0.5%的分散剂、0.3%的消泡剂、1%的增稠剂和35.6%的去离子水;加料完成后搅拌30min;

[0122]

(2)将实施例2得到的水性铁锈转化剂和步骤(1)得到的组分b按照1:8的质量比混合均匀,即得水性铁锈转化涂料。

[0123]

实施例10

[0124]

本实施例提供一种水性铁锈转化涂料,与实施例7不同的是,使用的水性铁锈转化剂是实施例2得到的,其他原料和步骤均与实施例7相同,在此不再赘述。

[0125]

实施例11

[0126]

本实施例提供一种水性铁锈转化涂料,与实施例7不同的是,使用的水性铁锈转化剂是实施例3得到的,其他原料和步骤均与实施例7相同,在此不再赘述。

[0127]

实施例12

[0128]

本实施例提供一种水性铁锈转化涂料,与实施例7不同的是,使用的水性铁锈转化剂是实施例4得到的,其他原料和步骤均与实施例7相同,在此不再赘述。

[0129]

对比例1

[0130]

本对比例提供一种铁锈转化涂料,具体包括以下步骤:

[0131]

(1)10%的非离子乳化剂与77%的去离子水混合,得到备用液;

[0132]

(2)将6.5%的茶多酚、3.5%的三聚磷酸钠、1%的氨基亚甲基膦酸钠和2%的磷酸三乙醇胺加入步骤(1)得到的备用液体中混合均匀,升温至65℃后高速搅拌30min,转速控制在800r/min;然后在此转速下降至室温,得到水性铁锈转化剂。

[0133]

(3)制备组分b:在室温和转速为400r/min的条件下,加入6%的纳米气相二氧化硅和65%的纳米改性丙烯酸树脂、0.5%的流平剂、0.15%的分散剂、0.2%的消泡剂、1%的增稠剂余量为去离子水;加料完成后搅拌30min;

[0134]

(4)将步骤(2)得到的水性铁锈转化剂和步骤(3)得到的组分b按照1:6的质量比混合均匀,即得水性铁锈转化涂料。

[0135]

对比例2

[0136]

本对比例提供一种铁锈转化涂料,与对比例1的不同之处在于,不含有茶多酚,没食子酸含量为6.5%,其他原料和步骤均与对比例1相同,在此不再赘述。

[0137]

对比例3

[0138]

本对比例提供一种铁锈转化涂料,与对比例1的不同之处在于,茶多酚含量为0.5%,没食子酸含量为6%,其他原料和步骤均与对比例1相同,在此不再赘述。

[0139]

试验例

[0140]

将实施例5-12提供的水性铁锈转化涂料和对比例1-3提供的铁锈转化涂料进行性能测试,得到的结果如表2所示。

[0141]

性能测试内容如下:

[0142]

漆膜厚度测试:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t 13452.2用st180涂层测厚仪测三点,计算平均值;

[0143]

漆膜外观测试:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t 1729进行测试,观察漆膜外观;

[0144]

涂料细度测试:配制好涂料后按照qb8002用刮板细度计进行测试;

[0145]

漆膜表干时间:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t 1728进行测试,判断漆膜的表干时间;

[0146]

漆膜实干时间:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t 1728进行测试,判断漆膜的实干时间;

[0147]

附着力测试:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t 9286进行测试,判断涂膜的附着力;

[0148]

抗冲击性能:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t 1732的要求进行抗冲击性能测试;

[0149]

漆膜耐水性测试:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t 1733的要求进行漆膜耐水性性能测试;

[0150]

漆膜耐酸性测试:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t9274的要求进行漆膜耐酸性性能测试;

[0151]

漆膜耐碱性测试:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t9265的要求进行漆膜耐碱性性能测试;

[0152]

漆膜耐盐雾测试:按照hg/t 3668的要求进行制板,刷涂涂料,然后按照gb/t1771的要求进行漆膜耐盐雾性能测试;

[0153]

锈转化程度测试:选择gb/t 9286锈蚀等级为c级的钢板,待测涂料按照8.5

㎡

/kg的涂布率进行涂刷,24h后利用刀片对锈蚀部位进行剖切,观测锈转化程度;

[0154]

锈转化时间测试:选择gb/t 9286锈蚀等级为c级的钢板,待测涂料按照8.5

㎡

/kg的涂布率进行涂刷,从刷涂结束,用秒表记录钢板从原来本色到全部变黑的时间。

[0155]

表2涂料性能测试数据表

[0156][0157][0158]

备注:上表中“无”表明对比例1、2和3中无该项性能。

[0159]

从表2可以看出,本发明实施例5-12的水性铁锈转化涂料其附着力好,有效阻止了铁锈继续发展,且其抗冲击性能、耐水性、耐酸性、耐碱性和耐盐雾性能俱佳。

[0160]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。