1.本发明涉及固体废弃物处理技术领域,尤其是一种油泥与飞灰协同无害化资源化处置的方法。

背景技术:

2.含油污泥(油泥)是石油行业生产过程中产生的一种高挥发性、高粘度的有机危险废物。油泥主要由原油或者成品油混入泥土或其他介质而形成的由石油类物质、水、固体颗粒和重金属等构成的有机危险固体废物,具有成分复杂、黏度高、挥发性大等特点,是我国石油污染的主要来源。目前,我国每年产生超过600万吨油泥,堆存上亿吨,随着石油工业发展和能源需求不断扩大,产生量逐年增加。油泥在自然条件下很难分解,含有的挥发性有机污染物、重金属、有害微生物等严重威胁自然环境和人类健康,已被列入《国家危险废物名录》。2015年新环保法的颁布,对油泥的处置和相关的单位提出了更高的要求。油田企业排放含油污泥若处理不达标,则需要缴纳巨额危险废物排污费,给企业带来沉重的经济负担。同时,油泥的处理也成为困扰石油行业的一大难题。

3.目前国内含油污泥资源化技术有化学热洗、溶剂萃取法、焦化、焚烧、热解处理、调制分离和调剖技术,化学热洗、溶剂萃取法属于物理化学转化;焦化、焚烧和热解处理属于热转化。然而油泥种类多,各项技术均有一定的局限性。

4.另一方面,近些年来,随着我国垃圾清运量的增加,垃圾焚烧过程产生的飞灰的量也在逐年增加。由于飞灰中携带高含量的氯化物、重金属以及强毒性的二噁英类物质(pcdd/fs),因此被列为危险废物。因此,飞灰中cl、重金属和pcdd/fs是飞灰无害化和资源化利用的瓶颈,有效的脱氯除盐、固化(提取)重金属以及消除pcdd/fs是飞灰处理处置的关键。

5.目前,生活垃圾焚烧飞灰的处理处置,大致可以分为2大类。一类为传统的处理方法,有分离净化、固化/稳定化处理、高温热化学处理等;另一类为当前新兴的处理方法,包括:热化学(水热),机械化学处理等。分离净化包括水洗、酸洗、离子交换、磁分离和电分离等方法,该技术操作简便,成本较低;但经过简单的分离净化后,仍然需要进行后续的处理。此外,该技术需要消耗大量洁净的水资源或酸性分离溶剂,产生大量的废水,为后续的处理带来沉重的负担。稳定化处理是将化学试剂,如:硫化物、钙盐、铁盐、磷酸根等,添加到焚烧飞灰中,完全混合后经化学反应生成重金属的沉淀物,从而实现稳定化的目的。该技术需要消耗较多的化学药剂,成本较高。固化处理是通过将焚烧飞灰与石灰或水泥混合,形成一种具有低重金属浸出毒性的块状,达到固化的目的。但是固化后的体积通常会增加1.5-2倍,而且飞灰中高含量的cl(质量分数大于15%)还容易造成固化体破裂、促进重金属浸出等缺点。高温热处理包括高温熔融、煅烧或玻璃化等技术,其是利用高温将有毒、有害的pcdd/fs等彻底分解,实现无害化的同时,飞灰中的重金属依靠高温结晶化、矿化作用封存于产物的晶格内实现稳定化。该技术具有较好的固化、脱毒效果,但对设备的要求极其苛刻。

6.因此,开发经济高效低碳环保的分解脱毒油泥与飞灰协同无害化资源化处置方法

成为石油行业和垃圾焚烧行业的迫切需求和研究的热点。

技术实现要素:

7.为此,本发明为解决上述问题,提供一种油泥与飞灰协同无害化资源化处置的方法,通过调整油泥与飞灰的配比,发挥二者的协同作用,实现两大类危险废弃物无害化、资源化处理。

8.为达到上述目的,本发明的技术方案是:

9.一种油泥与飞灰协同无害化资源化处置的方法,该方法主要包括以下步骤:

10.s1、油泥与飞灰混合预处理;

11.s2、预处理后的物料进行低温烘干,产生气相和固相;

12.s3、低温烘干后固相送入热解装置进行热解炭化,热解产物包括热解残渣、热解气和热解油蒸汽。

13.进一步改进,s1中所述预处理时,油泥与飞灰的质量配比为(1~10):1,充分混合搅拌30~60分钟,确保样品混合均匀。本发明中,为保证油泥与飞灰的协同作用,达到更高的热解效率,油泥与飞灰的质量配比为(1~10):1,例如1:1、2:1、2.5:1、3.75:1、4:1、10:1等,但不仅限于所列数值,该数值范围内其他未被列举的数值同样适用。

14.油泥与飞灰的配比是影响混合物料进行热解炭化的关键因素,发明人经实验得出,当油泥与飞灰的质量配比为(1~10):1时二者能发挥更好的协同作用,达到更高的热解效率。若是油泥与飞灰的质量配比过大,则混合物料黏度过高,易造成进炉热解的难度过大,且油泥当中的原油难以有效去除;若是油泥与飞灰的质量配比过小,则混合物料的热值过低,热解过程将需要提供大量热能,会导致处置成本大幅增加,并且会增加更多的碳排放。

15.再进一步,充分混合后的物料进行成型,包括:挤条成型或造粒成型。成型的目的是扩大物料与热解气的接触面积,提高热解效率。

16.进一步改进,s2中产生的气相和s3中产生的热解气冷却后进入燃烧装置作为原料,焚烧后产生的高温烟气作为热解装置的能量来源。

17.再进一步,s2中烘干所用热源为高温烟气经热解装置换热后产生的中温烟气,中温烟气温度约为300~600℃,停留时间为20~60分钟,经烘干后样品含水率低至小于30%,烘干过程中产生的气相经循环冷却装置进入燃烧装置。需要说明的是,烘干所产生的气相为油泥中的原油在一定温度下得到的馏分。

18.s2中产生的气相和s3中产生的热解气进入燃烧装置作为原料,焚烧后产生的热量依次进入热解装置和烘干装置进行供热,实现能源梯级利用,供热后的剩余低温烟气处理达标后排放。低温烟气的处理方式为现有技术中常见手段,包括但不限于布袋除尘、水洗喷淋、碱液喷淋、活性炭吸附等。

19.再进一步,所述高温烟气温度为800~1100℃,例如800℃、850℃、875℃、900℃、910℃、1000℃等,但不仅限于所列数值,该数值范围内其他未被列举的数值同样适用。热解装置温度为300~950℃,例如300℃、310℃、350℃、500℃、800℃等,但不仅限于所列数值,该数值范围内其他未被列举的数值同样适用。

20.进一步改进,s3中,热解装置采用外热式热解炉。外热式热解炉相较于内热式具有

更精准的控温效果,以保证良好的热解效果。

21.进一步改进,s3中,热解温度为300~900℃,包括但不限于310℃、350℃、375℃、500℃、800℃等;物料进入热解装置的方向与高温烟气进入方向相逆,从而扩大接触面积,物料在热解装置中停留时间为30~60分钟。

22.进一步改进,s3中,热解油蒸汽经冷却后进入到热解油品收集装置。

23.进一步改进,s3中热解炭化所得的热解残渣经冷却后一部分作为建材辅料与建材原料复配,另一部分直接作为燃料。

24.通过本发明提供的技术方案,具有如下有益效果:

25.1、本发明同时实现了油泥与飞灰两种危险废弃物的协同无害化、资源化处置,解决了油泥和飞灰中的毒性物质高效脱除的瓶颈问题;

26.2、在油泥内添加适当配比的飞灰有助于实现油泥的破黏,且飞灰中的二噁英等有毒物质进一步脱除;

27.3、飞灰中碱性物质对油泥中原油裂解起到催化作用,从而使热解产生的油品轻质化,可以作为高品质原料油使用,热解产物则可作为建材辅料或燃料得以高效利用;

28.4、该发明在油泥与飞灰协同无害化、资源化处置过程中不会对环境造成污染,环保性好且实现了能量的梯级利用,能带来较为可观的经济效益和环境效益。

附图说明

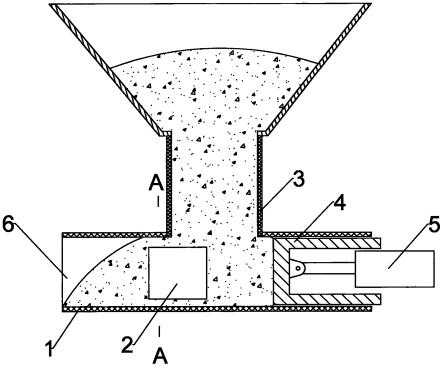

29.图1是本发明的工艺流程示意图。

具体实施方式

30.下面结合附图和具体的实施方式对本发明作进一步详细说明。

31.实施例一

32.本实施例所采用的油泥来自抚顺石化厂含油污泥,其含油率为28.35%,飞灰来自宁波生活垃圾焚烧后的底灰。

33.如图1,一种油泥与飞灰协同无害化资源化处置的方法,该方法具体包括以下步骤:

34.s1、预处理:将油泥与飞灰按照质量比为2:1(kg:kg)进行配比,然后加入机械搅拌器中,混合搅拌30分钟,得到混合均匀的混合样;充分混合后的物料进入成型机成型;

35.s2、低温烘干:将成型后的样品通过输送设备进入烘干装置,烘干所用热源来自于热解装置产生的中温烟气,烟气温度约为500℃,停留时间为30分钟,经烘干后样品含水率低至小于30%,样品烘干过程中产生的气相经循环冷却装置进入燃烧装置;

36.s3、热解炭化:低温烘干后固相物料通过给料装置进入外热式热解装置进行热解炭化。外热式热解装置连接燃烧装置,热解炭化所需热源来自于燃烧装置内可燃气燃烧产生的高温烟气,高温烟气温度在900℃,可以控制热解系统稳定为500℃。物料进入热解装置的方向与高温烟气进入方向相逆,物料在热解系统中停留时间为30分钟。

37.热解得到的产物包括热解残渣、热解气和热解油蒸汽,质量分布分别为:52%、22%,26%。热解气进入燃烧系统,热解气与s2中烘干产生的气相焚烧后产生的高温烟气作为热解装置的能量来源;热解油蒸汽冷却后进入热解油品收集装置;热解炭化所得的热解

残渣热值为11543kj/kg,其中二噁英测定远低于标准中的限值,重金属浸出浓度均远低于危险废物控制标准限值。另外,如表6所示,经实验得出热解残渣无易燃性(ignitability,i),进一步说明油泥与飞灰协同无害化资源化处置效果较好。

38.具体测试结果如表1和表2所示:

39.表1

[0040][0041][0042]

生活垃圾填埋场污染控制标准(gb16889—2008)要求固体填埋废物(参照医疗废物焚烧残渣和生活垃圾焚烧飞灰)中二噁英含量(或等效毒性量)低于3ng/g,本实验中鉴定结果中二噁英含量为4.0

×

10-4

ng/g,远低于标准中的限值。

[0043]

表2

[0044][0045][0046]

表2所示,热解残渣中金属离子(铜、锌、铅、铬、砷、镉、镍、汞、铍、硒、钡及六价铬)的浸出浓度均远低于危险废物控制标准限值(参照gb5085.3-2007)。氟离子浸出浓度也远低于危险废物控制标准限值。

[0047]

表3

[0048][0049]

另外,如表3所示,经实验得出热解残渣无易燃性(ignitability,i),进一步说明油泥与飞灰协同无害化资源化处置效果较好。

[0050]

实施例二

[0051]

本实施例所采用的油泥来自抚顺石化厂含油污泥,其含油率为28.35%,飞灰来自宁波生活垃圾焚烧后的底灰。

[0052]

如图1,一种油泥与飞灰协同无害化资源化处置的方法,该方法具体包括以下步骤:

[0053]

s1、预处理:将油泥与飞灰按照质量比为8:1(kg:kg)进行配比,然后加入机械搅拌器中,混合搅拌30分钟,得到混合均匀的混合样;充分混合后的物料进入成型机成型;

[0054]

s2、低温烘干:将成型后的样品通过输送设备进入烘干装置,烘干所用热源来自于热解装置产生的中温烟气,烟气温度约为600℃,停留时间为50分钟,经烘干后样品含水率低至小于30%,样品烘干过程中产生的气相经循环冷却装置进入燃烧装置;

[0055]

s3、热解炭化:低温烘干后固相物料通过给料装置进入外热式热解装置进行热解炭化。外热式热解装置连接燃烧装置,热解炭化所需热源来自于燃烧装置内可燃气燃烧产生的高温烟气,高温烟气温度在900℃,可以控制热解系统稳定为700℃。物料进入热解装置的方向与高温烟气进入方向相逆,物料在热解系统中停留时间为30分钟。

[0056]

热解得到的产物包括热解残渣、热解气和热解油蒸汽,质量分布分别为:24%、20%,56%。热解气进入燃烧系统,热解气与s2中烘干产生的气相焚烧后产生的高温烟气作为热解装置的能量来源;热解油蒸汽冷却后进入热解油品收集装置;热解炭化所得的热解残渣热值为16728kj/kg,其中二噁英测定远低于标准中的限值,重金属浸出浓度均远低于危险废物控制标准限值。

[0057]

具体测试结果如表4、表5所示:

[0058]

表4

[0059][0060][0061]

生活垃圾填埋场污染控制标准(gb16889—2008)要求固体填埋废物(参照医疗废物焚烧残渣和生活垃圾焚烧飞灰)中二噁英含量(或等效毒性量)低于3ng/g,本实验中鉴定结果中二噁英含量为4.0

×

10-5

ng/g,远低于标准中的限值。

[0062]

表5

[0063][0064][0065]

表五所示,700℃下热解残渣中各类金属离子的浸出浓度均远低于危险废物控制标准限值(gb5085.3-2007),氟离子浸出浓度也远低于危险废物控制标准限值。

[0066]

表6

[0067][0068]

另外,如表6所示,经实验得出热解残渣无易燃性(ignitability,i),进一步说明油泥与飞灰协同无害化资源化处置效果较好。

[0069]

综上实施例可以得知,油泥与飞灰协同处置不仅能有效脱除飞灰中的氯及二噁英等毒性物质,还能将油泥中的原油分离并收集,热解炭化所得产物可作为建筑辅材或燃料。处理结果的有毒物质含量远低于控制标准限制,是现有技术中单独处理油泥或飞灰未能达到的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。