1.本发明属于化工生产技术领域,尤其涉及一种控量环保式荧光增白剂生产方法。

背景技术:

2.荧光增白剂是一种在紫外光照射下能产生蓝色荧光,通过光学互补的原理使白色或浅色工业产品获得增白、增亮、增艳效果的有机化合物。

3.传统荧光增白剂的生产多采用中和反应,并采用滴加的方式将酸注入到合成液中,接着通过加盐的方式使荧光增白剂由混合液中析出,最后利用过滤技术使荧光增白剂与杂质分离,达到过滤分离和纯化的目的,此生产方法需要消耗大量的酸和碱,且所生产的荧光增白剂中还还有少量的无机盐,进而会对荧光增白剂的稳定性造成一定的影响。

4.基于此,本发明设计了一种控量环保式荧光增白剂生产方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于:为了解决传统荧光增白剂的生产多采用中和反应,并采用滴加的方式将酸注入到合成液中,接着通过加盐的方式使荧光增白剂由混合液中析出,最后利用过滤技术使荧光增白剂与杂质分离,达到过滤分离和纯化的目的,此生产方法需要消耗大量的酸和碱,且所生产的荧光增白剂中还还有少量的无机盐,进而会对荧光增白剂的稳定性造成一定影响的问题,而提出的一种控量环保式荧光增白剂生产方法。

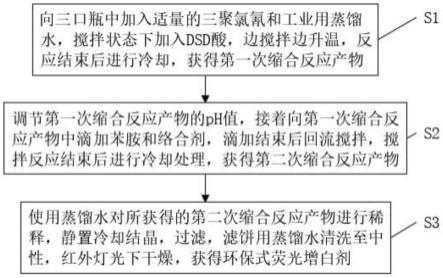

6.为了实现上述目的,本发明采用了如下技术方案:一种控量环保式荧光增白剂生产方法,所述控量环保式荧光增白剂生产方法包括以下步骤:

7.步骤s1:向三口瓶中加入适量的三聚氯氰和工业用蒸馏水,搅拌状态下加入dsd酸,边搅拌边升温,反应结束后进行冷却,获得第一次缩合反应产物;

8.步骤s2:调节第一次缩合反应产物的ph值,接着向第一次缩合反应产物中滴加苯胺和络合剂,滴加结束后回流搅拌,搅拌反应结束后进行冷却处理,获得第二次缩合反应产物;

9.步骤s3:使用蒸馏水对所获得的第二次缩合反应产物进行稀释,静置冷却结晶,过滤,滤饼用蒸馏水清洗至中性,红外灯光下干燥,获得环保式荧光增白剂。

10.作为上述技术方案的进一步描述:

11.所述三口瓶上设置有磁搅拌机构、回流冷凝管和滴液漏斗,所述搅拌过程中打浆时长为0.5-1h,所述升温至50-77℃。

12.作为上述技术方案的进一步描述:

13.所述调节第一次缩合反应产物的ph值采用甲醇钠的水溶液,所述固体甲醇钠的水溶液是固体甲醇钠与去离子水的混合产物。

14.作为上述技术方案的进一步描述:

15.所述步骤s1中,dsd酸分三次加入,每次间隔4-6min,升温8-10℃。

16.作为上述技术方案的进一步描述:

17.所述步骤s3中的过滤采用纳滤膜,所述过滤过程中的溶液温度为40-50℃,所述过滤过程中的压力为0.8-1.5mpa。

18.作为上述技术方案的进一步描述:

19.所述第一次缩合反应过程中的反应温度为6-7℃,所述第一次缩合反应过程中的ph值为1.8-2.2。

20.作为上述技术方案的进一步描述:

21.所述第二次缩合反应过程中的反应温度为19-23℃,所述第二次缩合反应过程中的ph值为4-5。

22.作为上述技术方案的进一步描述:

23.所述获得环保式荧光增白剂中加入分散剂和乙二胺四乙酸二钠后使用适量纯水充分洗涤,洗涤后再次使用红外灯光进行二次干燥处理。

24.作为上述技术方案的进一步描述:

25.所述分散剂为亚甲基双萘磺酸钠或脂肪醇与环氧乙烷缩合物,或两者的混合物,所述分散剂优选脂肪醇与环氧乙烷缩合物。

26.作为上述技术方案的进一步描述:

27.所述步骤s2中反应体系ph值为5.0-6.0,升温至30-409℃下进行反应,待氨基消失后,得到第二次缩合反应产物。

28.综上所述,由于采用了上述技术方案,本发明的有益效果是:

29.1、本发明中,荧光增白剂在生产的过程中,采用固体甲醇钠代替氢氧化钠作为新型催化剂,使得混合液无需通过添加大量的盐酸进行中和反应,只需要加入一定量的蒸馏水或去离子水即可进行混合液的水解反应,有效降低了酸和碱的使用量,同时所制得的产品中无机盐的含量也会大大降低,有效保证了产品荧光增白剂的化学稳定性。

30.2、本发明中,成产过程中所产废水中无机盐、酸以及碱的含量将会明显降低,副产品含量较少,使得荧光增白剂废水的处理更加容易,有利于环境的保护。

附图说明

31.图1为本发明提出的一种控量环保式荧光增白剂生产方法的流程示意图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.实施例一

34.向三口瓶中加入适量的三聚氯氰和工业用蒸馏水,搅拌状态下加入dsd酸,边搅拌边升温,反应结束后进行冷却,获得第一次缩合反应产物;

35.所述调节第一次缩合反应产物的ph值采用甲醇钠的水溶液,所述固体甲醇钠的水溶液是固体甲醇钠与去离子水的混合产物;

36.所述三口瓶上设置有磁搅拌机构、回流冷凝管和滴液漏斗,所述搅拌过程中打浆

时长为0.5h,所述升温至50℃,dsd酸分三次加入,每次间隔4min,升温8℃;

37.调节第一次缩合反应产物的ph值,接着向第一次缩合反应产物中滴加苯胺和络合剂,滴加结束后回流搅拌,搅拌反应结束后进行冷却处理,获得第二次缩合反应产物;

38.反应体系ph值为5.0,升温至30℃下进行反应,待氨基消失后,得到第二次缩合反应产物;

39.使用蒸馏水对所获得的第二次缩合反应产物进行稀释,静置冷却结晶,过滤,滤饼用蒸馏水清洗至中性,红外灯光下干燥,获得环保式荧光增白剂;

40.过滤采用纳滤膜,所述过滤过程中的溶液温度为40-50℃,所述过滤过程中的压力为0.8mpa;

41.获得环保式荧光增白剂中加入分散剂和乙二胺四乙酸二钠后使用适量纯水充分洗涤,洗涤后再次使用红外灯光进行二次干燥处理;

42.所述分散剂为亚甲基双萘磺酸钠或脂肪醇与环氧乙烷缩合物,或两者的混合物,所述分散剂优选脂肪醇与环氧乙烷缩合物。

43.实施例二

44.向三口瓶中加入适量的三聚氯氰和工业用蒸馏水,搅拌状态下加入dsd酸,边搅拌边升温,反应结束后进行冷却,获得第一次缩合反应产物;

45.所述调节第一次缩合反应产物的ph值采用甲醇钠的水溶液,所述固体甲醇钠的水溶液是固体甲醇钠与去离子水的混合产物;

46.所述三口瓶上设置有磁搅拌机构、回流冷凝管和滴液漏斗,所述搅拌过程中打浆时长为1h,所述升温至77℃,dsd酸分三次加入,每次间隔6min,升温10℃;

47.调节第一次缩合反应产物的ph值,接着向第一次缩合反应产物中滴加苯胺和络合剂,滴加结束后回流搅拌,搅拌反应结束后进行冷却处理,获得第二次缩合反应产物;

48.反应体系ph值为6.0,升温至40℃下进行反应,待氨基消失后,得到第二次缩合反应产物;

49.使用蒸馏水对所获得的第二次缩合反应产物进行稀释,静置冷却结晶,过滤,滤饼用蒸馏水清洗至中性,红外灯光下干燥,获得环保式荧光增白剂;

50.过滤采用纳滤膜,所述过滤过程中的溶液温度为40-50℃,所述过滤过程中的压力为1.5mpa;

51.获得环保式荧光增白剂中加入分散剂和乙二胺四乙酸二钠后使用适量纯水充分洗涤,洗涤后再次使用红外灯光进行二次干燥处理;

52.所述分散剂为亚甲基双萘磺酸钠或脂肪醇与环氧乙烷缩合物,或两者的混合物,所述分散剂优选脂肪醇与环氧乙烷缩合物。

53.实施例三

54.向三口瓶中加入适量的三聚氯氰和工业用蒸馏水,搅拌状态下加入dsd酸,边搅拌边升温,反应结束后进行冷却,获得第一次缩合反应产物;

55.所述调节第一次缩合反应产物的ph值采用甲醇钠的水溶液,所述固体甲醇钠的水溶液是固体甲醇钠与去离子水的混合产物;

56.所述三口瓶上设置有磁搅拌机构、回流冷凝管和滴液漏斗,所述搅拌过程中打浆时长为0.75h,所述升温至58℃,dsd酸分三次加入,每次间隔5min,升温9℃;

57.调节第一次缩合反应产物的ph值,接着向第一次缩合反应产物中滴加苯胺和络合剂,滴加结束后回流搅拌,搅拌反应结束后进行冷却处理,获得第二次缩合反应产物;

58.反应体系ph值为5.5,升温至35℃下进行反应,待氨基消失后,得到第二次缩合反应产物;

59.使用蒸馏水对所获得的第二次缩合反应产物进行稀释,静置冷却结晶,过滤,滤饼用蒸馏水清洗至中性,红外灯光下干燥,获得环保式荧光增白剂;

60.过滤采用纳滤膜,所述过滤过程中的溶液温度为40-50℃,所述过滤过程中的压力为1.2mpa;

61.获得环保式荧光增白剂中加入分散剂和乙二胺四乙酸二钠后使用适量纯水充分洗涤,洗涤后再次使用红外灯光进行二次干燥处理;

62.所述分散剂为亚甲基双萘磺酸钠或脂肪醇与环氧乙烷缩合物,或两者的混合物,所述分散剂优选脂肪醇与环氧乙烷缩合物。

63.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。