1.本发明涉及一种气门检测装置,尤其涉及一种对气门跳动、杆部直径、锥面密闭性能进行自动检测的装置。

背景技术:

2.目前,通常利用百分表或千分表通过手工的方式来测量气门的圆跳动;采用游标卡尺、千分尺、环规或卡规等量具通过手工检测的方式来检测气门杆直径;对于气门面密闭性能的测量也是采用人工装夹方式进行检测。上述检测方式存在效率低、劳动强度大、检测可靠性差等诸多缺陷。

技术实现要素:

3.针对现有技术存在的上述缺陷,本发明旨在提供一种检测效率高、检测数据可靠的气门多功能双工位自动检测装置。

4.为了实现上述目的,本发明采用以下技术方案:它包括沿横向依次布置的送料单元、第一搬运单元和第二搬运单元,在送料单元与第一搬运单元之间有跳动检测单元和杆径检测单元,在第一搬运单元与第二搬运单元之间有分料单元,在该分料单元的右侧有位于第二搬运单元下方的两组气密检测单元,在第二搬运单元的右侧有两组与之衔接的卸料单元。其中:

5.送料单元由与滑梯对接的输送架、位于该输送架背面的导向杆、安装在输送架与导向杆之间的两个皮带轮、连接两个皮带轮的圆皮带、固定在输送架上并驱动皮带轮的第一电机、固定在输送架上的信号装置和分隔装置以及夹持装置构成;所述分隔装置由固定在输送架上的分隔气缸、由该分隔气缸驱动的门形安装架、横向错位布置在该安装架内开裆上的两个挡销构成,所述夹持装置由固定在输送架上并带有两个夹持爪的夹持气缸构成。

6.第一搬运单元由通过两条第一横向滑轨安装在支架上的第一横向滑板、固定在支架上并驱动该第一横向滑板的第一横向气缸、通过第一立向导轨安装在第一横向滑板上的第一立向滑架、固定在第一横向滑板上并驱动该第一立向滑架的第一升降气缸、通过升降板固定在第一立向滑架上的三个第一吸盘构成。

7.跳动检测单元由第一定位检测组件和第一夹紧组件构成,第一定位检测组件由固定在基板上的第一测量座、竖直固定在该第一测量座上的顶针轴、位于在该顶针轴上方且自上而下布置在第一测量座上的两对定位轴承、倾斜固定在第一测量座上的斜面检测传感器、水平固定在第一测量座上的杆部检测传感器构成;第一夹紧组件由固定在所述基板上的第一夹紧支架、固定在该第一夹紧支架上的第一纵向滑轨、安装在该第一纵向滑轨上的第一纵向滑板、固定在第一夹紧支架上并驱动第一纵向滑板的第一纵向气缸、固定在安装板上的第二电机和第一压轮、连接第二电机和该第一压轮的皮带传动装置、固定连接第一纵向滑板和安装板的连接板构成。

8.杆径检测单元由第二定位检测组件和第二夹紧组件构成;第二定位检测组件由固定在基板上的定位支架(41-4)、通过第二纵向导轨安装在该定位支架上的第二纵向滑板、通过立座固定在该第二纵向滑板上的气动测头、固定在定位支架上的支承杆、固定在定位支架上并驱动立座的第二纵向气缸构成,第二夹紧组件由固定在基板上的第二夹紧支架、通过第三纵向滑轨安装在该第二夹紧支架上的第三纵向滑板、固定在该第三纵向滑板上的第二压轮、固定在第二夹紧支架上并驱动第三纵向滑板的第三纵向气缸构成。

9.分料单元由固定在底板上的第四纵向滑轨、通过第四纵向滑板安装在该第四纵向滑轨上的两组接料装置、固定在所述底板上并驱动第四纵向滑板的第四纵向气缸构成,各所述接料装置由固定在第四纵向滑板上的立柱、固定在该立柱上的两块带有定位孔的定位块构成。

10.第二搬运单元由分别位于机架正面和背面的搬运装置构成,各所述搬运装置由固定在机架上的两条第二横向滑轨、安装在所述两条第二横向滑轨上的第二横向滑板、固定在机架上并驱动第二横向滑板的第二横向气缸、固定在第二横向滑板上的两个第二升降气缸和两条第二立向滑轨、各自通过第二立向滑架分别安装在对应第二立向滑轨上的第二吸盘构成,各第二升降气缸分别驱动对应的第二立向滑架。

11.气密检测单元由固定在第二测量座上的两条第五纵向滑轨、通过第五纵向滑板安装在两条第五纵向滑轨上的气密定位座、固定在第二测量座上并驱动第五纵向滑板的第五纵向气缸、固定在立架上的第三立向滑轨、位于气密定位座上方并通过第三立向滑架安装在第三立向滑轨上的气密压头、固定在立架上并驱动第三立向滑架的第三升降气缸构成。

12.卸料单元由固定在基板上的卸料架、倾斜固定在该卸料架上的滑道构成。

13.上述技术方案中的所述信号装置由通过固定板固定在输送架上的传感器、固定在该传感器上的弹片、固定在固定板上并与所述弹片接触的拨轮、固定在该拨轮上的拨杆构成。

14.在上述技术方案中,输送架的顶面固定有左端向上翘起的限位板,所述拨杆穿过开设在该限位板上的通槽向下伸入导向杆与圆皮带之间输送架的顶面固定有左端向上翘起的限位板,拨杆穿过开设在该限位板上的通槽向下伸入导向杆与圆皮带之间。

15.在上述技术方案中,第一测量座上有调节机构。该调节机构由固定在第一测量座上的两根导向立柱、自上而下通过抱夹的方式固定在两根导向立柱上的四个调节座构成,两对定位轴承、杆部检测传感器以及顶针轴自上而下依次固定在对应的调节座上。

16.在上述技术方案中,夹紧组件上还设有浮动压紧机构。该浮动压紧机构由一端与第一纵向气缸活塞杆连接并带有轴肩的导向轴、固定在第一纵向滑板上用于支承导向轴的支座、安装在导向轴上并位于轴肩与支座之间的第一弹簧构成。

17.与现有技术比较,本发明由于采用了上述技术方案,上料、测试、工件转移、以及下料均由机械自动完成,既降低了劳动强度、又提高了检测效率,而且还能有效避免人工检测误差大、容易受人为因素影响等缺陷,具有自动化程度较高、测量结果准确可靠等优点。

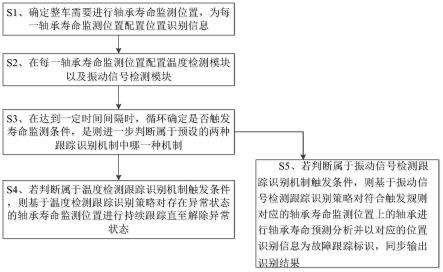

附图说明

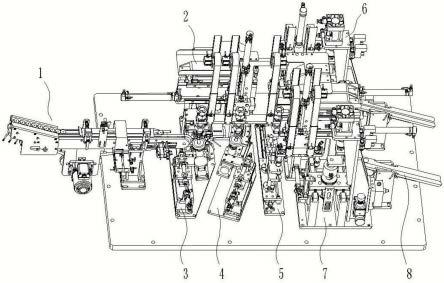

18.图1是本发明的立体结构示意图;

19.图2是本发明送料单元的立体结构示意图;

20.图3是本发明送料单元分隔装置的立体结构示意图;

21.图4是图3中的a向视图;

22.图5是本发明送料单元夹持装置的立体结构示意图;

23.图6是本发明第一搬运单元的立体结构示意图;

24.图7是本发明跳动检测单元的立体结构示意图;

25.图8是本发明跳动检测单元的第一定位检测组件立体结构示意图;

26.图9是图7中的b向视图;

27.图10是本发明杆径检测单元的立体结构示意图;

28.图11是本发明分料单元的立体结构示意图;

29.图12是本发明的双工位搬运单元的立体结构示意图;

30.图13是本发明气密检测单元的立体结构示意图;

31.图14是本发明气密检测单元的气密定位座、气密压头结构示意图;

32.图15是本发明卸料单元的立体结构示意图。

33.图中:送料单元1、滑梯1-1、输送架1-2、传感器1-3、固定板1-4、拨杆1-5、安装架1-6、限位板1-7、导向杆1-8、皮带轮1-9、圆皮带1-10、夹持气缸1-11、分隔气缸1-12、第一电机1-13、挡销1-14、夹持爪1-15;

34.第一搬运单元2、第一升降气缸2-1、第一立向导轨2-2、第一横向滑板2-3、第一立向滑架2-4、第一吸盘2-5、升降板2-6、第一横向气缸2-7、支架2-8、第一横向滑轨2-9;

35.跳动检测单元3、第一定位检测组件31、调节座31-1、斜面检测传感器31-2、安装座31-3、定位轴承31-4、导向立柱31-5、第一测量座31-6、顶针轴31-7、调节块31-8、杆部检测传感器31-9,第一夹紧组件32、第一纵向气缸32-1、第一纵向滑轨32-2、第一纵向滑板32-3、第一弹簧32-4、第二电机32-5、连接板32-6、轴承32-7、第一压轮32-8、从动皮带轮32-9、皮带32-10、主动皮带轮32-11、安装板32-12、第一夹紧支架32-13、支座32-14、导杆32-15;

36.杆径检测单元4、第二定位检测组件41、气动测头41-1、立座41-2、第二纵向气缸41-3、定位支架41-4、第二纵向滑板4-5、第二纵向导轨41-6、支承杆41-7,第二夹紧组件42、第二夹紧支架42-1、第三纵向气缸42-2、第三纵向滑轨42-3、第三纵向滑板42-4、第二压轮42-5;

37.分料单元5、第四纵向气缸5-1、第四纵向滑轨5-2、第四纵向滑板5-3、第一接近开关5-4、定位块5-5、立柱5-6;

38.第二搬运单元6、第二升降气缸6-1、第二接近开关6-2、第二吸盘6-3、第二立向滑架6-4、第二横向滑板6-5、第二立向滑轨6-6、第二横向滑轨6-7、机架6-8、第二横向气缸6-9、第三接近开关6-10;

39.气密检测单元7、电磁阀7-1、立架7-2、第三立向滑轨7-3、第五纵向滑板7-4、气密传感器7-5、减压阀7-6、第四接近开关7-7、第二测量座7-8、第五纵向气缸7-9、第五纵向滑轨7-10、气密定位座7-11、气密压头7-12、第三立向滑架7-13、第三升降气缸7-14、密封盖7-15、导杆7-16、压块7-17、第二弹簧7-18;

40.卸料单元8、卸料架8-1、滑道8-2。

具体实施方式

41.下面结合附图和具体的实施例对本发明作进一步说明。

42.如图1所示:送料单元1、第一搬运单元2和第二搬运单元6沿横向依次布置,在送料单元1与第一搬运单元2之间有纵向布置的跳动检测单元3和和杆径检测单元4,在第一搬运单元2与第二搬运单元6之间有纵向布置的分料单元5,该分料单元的右侧有位于第二搬运单元6下方的两组纵向布置的气密检测单元7,在第二搬运单元6的右侧有两组横向布置并与之衔接的卸料单元8。其中:

43.送料单元1的结构如图2~5所示:它由与滑梯1-1固定对接的输送架1-2、固定在该输送架背面的导向杆1-8、安装在输送架1-2与导向杆1-7之间的两个皮带轮1-9、连接两个皮带轮1-9的圆皮带1-10、固定在输送架1-2上并其中一个人驱动皮带轮1-9转动的第一电机1-13、固定在输送架1-2上的信号装置和分隔装置以及夹持装置构成。所述分隔装置由固定在输送架1-2上的分隔气缸1-12、由该分隔气缸驱动的门形安装架1-6、按横向错位方式布置在该安装架内开裆上的两个挡销1-14构成。所述夹持装置由位于分隔装置右侧并固定在输送架1-2上且带有两个夹持爪1-15的夹持气缸1-11构成。

44.第一搬运单元2的结构如图6所示:它由固定在支架2-8上的两条第一横向滑轨2-9、通过滑块(图中未标示出,下同)安装在两条第一横向滑轨2-9上的第一横向滑板2-3、固定在支架2-8上并通过其活塞杆(图中未示出,下同)与该第一横向滑板连接的第一横向气缸2-7、固定在第一横向滑板2-3上的两条第一立向导轨2-2、通过滑块安装在两条第一立向导轨2-2上的第一立向滑架2-4、固定在第一横向滑板2-3上并通过其活塞杆与该第一立向滑架连接的第一升降气缸2-1、固定在第一立向滑架2-4上的升降板2-6、固定在该升降板上的三个第一吸盘2-5构成。

45.跳动检测单元3的结构如图7~9所示:它由第一定位检测组件31和位于其前方的第一夹紧组件32构成。第一定位检测组件31由固定在基板(图中未标示出)上的第一测量座31-6、竖直固定在该第一测量座上的顶针轴31-7、位于在该顶针轴上方且自上而下布置在第一测量座31-6上的两对定位轴承31-4、通过安装座31-3倾斜固定在第一测量座31-6上的斜面检测传感器31-2、水平固定在第一测量座31-6上的杆部检测传感器31-9构成。第一夹紧组件32由固定在所述基板上的第一夹紧支架32-13、固定在该第一夹紧支架上的第一纵向滑轨32-2、通过滑块安装在该第一纵向滑轨上的第一纵向滑板32-3、固定在第一夹紧支架32-13上并通过其活塞杆与第一纵向滑板32-3连接的第一纵向气缸32-1、固定在安装板32-12上的第二电机32-5和轴承32-7、通过转轴(图中未标示出)安装在该轴承中的第一压轮32-8、连接第二电机32-5和第一压轮32-8的皮带传动装置、固定连接第一纵向滑板32-3和安装板32-12的连接板32-6构成。所述皮带传动装置由位于安装板32-12背面并固定在第二电机轴上的主动皮带轮32-11、位于安装板32-12背面并固定在所述转轴上的从动皮带轮32-9、连接主动皮带轮32-11与从动皮带轮32-9的皮带32-10构成。

46.为了适应不同规格的工件,在第一测量座31-6上有调节机构。该调节机构由固定在第一测量座31-6上的两根导向立柱31-5、通过抱夹方式自上而下固定在两根导向立柱31-5上的四个调节座31-1构成;两对定位轴承2-4(每对由两只轴承构成)、杆部检测传感器31-9、顶针轴31-7自上而下的依次固定在各对应的调节座31-1上,杆部检测传感器31-9位于两对定位轴承2-4之间。为了便于调节斜面检测传感器31-2的角度和位置,安装座31-3上

固定有调节块31-8。

47.为了减小压轮32-8对工件的冲击、避免工件发生弯曲,第一夹紧组件32上还设有浮动压紧机构。该浮动压紧机构由一端与第一纵向气缸32-1活塞杆连接并带有轴肩32-16的导向轴32-15、固定在第一纵向滑板32-3上用于支承导向轴32-15的支座32-14、安装在导向轴32-15上并位于轴肩32-16与支座32-14之间的第一弹簧32-4构成。

48.杆径检测单元4的结构如图10所示:它由第二定位检测组件41和第二夹紧组件42构成。第二定位检测组件41由固定在基板上的定位支架41-4、固定在该定位支架上的第二纵向导轨41-6、通过滑块固定在该第二纵向导轨上的第二纵向滑板41-5、通过立座41-2固定在该第二纵向滑板上的气动测头41-1、固定在定位支架41-4上的支承杆41-7、固定在定位支架41-4上并通过其活塞杆与立座41-2连接的第二纵向气缸41-3构成。第二夹紧组件42由固定在基板上的第二夹紧支架42-1、固定在该第二夹紧支架上的第三纵向滑轨42-3、通过滑块安装在该第三纵向滑轨上的第三纵向滑板42-4、固定在该第三纵向滑板上的第二压轮42-5、固定在第二夹紧支架42-1上并通过其活塞杆与第三纵向滑板42-4连接的第三纵向气缸42-2构成。

49.分料单元5的结构如图11所示:它由固定在底板(图中未标示出)上的第四纵向滑轨5-2、通过滑块安装在该第四纵向滑轨上的第四纵向滑板5-3、固定在该第四纵向滑板上的两组接料装置、固定在所述底板上并通过其活塞杆与第四纵向滑板5-3连接的第四纵向气缸5-1构成。各组所述接料装置均由固定在第四纵向滑板5-3上的立柱5-6、固定在该立柱上的两块带有定位孔(图中未标示出)的定位块5-5构成。

50.第二搬运单元6的结构如图12所示:它由分别位于机架6-8正面和背面的两组搬运装置构成。各组所述搬运装置均由固定在机架6-8上的两条第二横向滑轨6-7、通过滑块安装在两条第二横向滑轨6-7上的第二横向滑板6-5、固定在机架6-8上并通过其活塞杆与该第二横向滑板连接的第二横向气缸6-9、固定在第二横向滑板6-5上的两个第二升降气缸6-1和两条第二立向滑轨6-6、分别通过滑块安装在对应第二立向滑轨6-6上的第二立向滑架6-4、分别固定在对应的第二立向滑架6-4上的第二吸盘6-3构成,各第二升降气缸6-1通过其活塞杆分别与对应的第二立向滑架6-4连接。

51.气密检测单元7的结构如图13所示:它由固定在第二测量座7-8上的两条第五纵向滑轨7-10、通过滑块安装在两条第五纵向滑轨7-10上的第五纵向滑板7-4、固定在该第五纵向滑板上的气密定位座7-11、固定在第二测量座7-8上并通过其活塞杆与第五纵向滑板7-4连接的第五纵向气缸7-9、固定在立架7-2上的第三立向滑轨7-3、通过滑块安装在该第三立向滑轨上的第三立向滑架7-13、位于气密定位座7-11上方并固定在第三立向滑架7-13上的气密压头7-12、固定在立架7-2上并通过其活塞杆与第三立向滑架7-13连接的第三升降气缸7-14、固定在立架7-2上的气密传感器7-5构成。

52.如图14所示:气密定位座7-11上有呈漏斗状的定位孔(图中未标示出),该定位孔的上端孔口处有与气门(工件)锥面相适配的倒角。

53.如图14所示:气密压头7-12由下端面带有凹腔(图中未标示出)的密封盖7-15、与所述凹腔连通并固定在该密封盖外表面的进气嘴(图中未示出)、通过导杆7-16安装在所述凹腔中的压块7-17、安装在该压块上的弹簧7-18、位于所述凹腔中并与气密传感器7-5电连接的压力感应元件(图中未示出)构成。

54.卸料单元8的结构如图15所示:它由固定在基板上的卸料架8-1、倾斜固定在该卸料架上的滑道8-2构成。

55.在上述实施例中,所述信号装置由固定在输送架1-2上的固定板1-4、固定在该固定板上的传感器1-3、固定在该传感器上的弹片(图中未标示出)、支承在固定板1-4上并与所述弹片接触的拨轮(图中未标示出)、固定在该拨轮上的拨杆1-5构成。

56.为了避免工件(气门)在输送过程中发生重叠,在输送架1-2的顶面固定有左端向上翘起的限位板1-7,拨杆1-5穿过开设在该限位板上的通槽(图中未标示出)向下伸入导向杆1-8与圆皮带1-9之间形成的通道中。

57.为了便于感知工件,在各立柱5-6上均固定有第一接近开关5-4,在各第二立向滑架6-4上均固定有第二接近开关6-2、在机架6-8的正面和背面均规定有第三接近开关6-10,在气密压头7-12的下方有通过传感器安装板(图中未标示出)固定在第三纵向滑板7-4上的第四接近开关7-7。

58.为了便于操作,在立架7-2上固定有电磁阀7-1,该电磁阀用于控制连接气源(图中未示出)与气密压头7-12的管路(图中未示出)通断。

59.为了避免气压过高,在立架7-2上固定有减压阀7-6。

60.工作原理:

61.1)送料:排列在滑梯1-1上的工件下滑至输送架1-2的左端,工件在圆皮带1-8的带动下沿由导向杆1-8与圆皮带1-10形成的通道运动至信号装置的位置并通过拨杆1-5、拨轮触发传感器1-3,控制器(图中未示出)指令分隔气缸1-12动作并通过安装架1-6带动其中一个挡销1-14伸出、另外一个挡销1-14作退回运动。前面的工件因挡销1-14退回而放行继续向前运动(在图1、2中为向右运动),而后面的工件则因受到另外一个挡销1-14伸出的受阻而停止运动。分隔气缸1-12的活塞杆不断伸出、退回,即可源源不断地实现工件按节拍分离。

62.当工件运动至夹持装置的位置时,夹持气缸1-11的活塞杆退回,夹持爪1-15合拢而将工件夹住,等待第一搬运单元2将工件转移至跳动检测单元3进行检测。

63.2)跳动检测上料:第一升降气缸2-1通过第一立向滑架2-4带动三个第一吸盘2-5向下运动,直至位于左侧的第一吸盘2-5吸取夹持爪1-15上的工件。第一升降气缸2-1的活塞杆回缩,第一横向气缸2-7通过第一横向滑板2-3带动工件向右运动至跳动检测单元3处,第一升降气缸2-1的活塞杆伸出,第一立向滑架2-4带动三个第一吸盘2-5向下运动并将工件放置在由顶针轴31-7和两对定位轴承31-4组成的定位装置上,然后第一立向滑架2-4在第一升降气缸2-1的带动下再次上升,三个第一吸盘2-5在第一横向气缸2-7的作用下向左运动并返回起始位置,完成跳动检测上料。

64.3)跳动检测:第一纵向气缸32-1通过第一纵向滑板32-3带动第一压轮32-8纵向运动并将工件压紧在两对定位轴承31-4之间而实现工件定位与夹紧。与此同时,第二电机32-5通过皮带传动装置驱动第一压轮32-8转动,该第一压轮通过摩擦力带动工件绕自身轴线转动。斜面检测传感器31-2、杆部检测传感器31-9即可对工件锥面、杆部的跳动进行自动检测,并判断工件的跳动量是否合格。

65.4)跳动检测卸料:跳动检测完毕后,第一横向气缸2-9再次带动第一立向滑架2-4向右运动至跳动检测单元3处,第一升降气缸2-1带动三个第一吸盘2-5向下运动直至位于

中间的第一吸盘2-5吸住跳动检测单元3上的工件,然后第一升降气缸2-1的活塞杆回缩。第一横向气缸2-9通过第一横向滑板2-3带动第一立向滑架2-4向右运动至杆径检测单元4处,第一升降气缸2-1再通过第一立向滑架2-4带动三个第一吸盘2-5向下运动并将工件放置在支承杆41-6上,第一立向滑架2-4在第一升降气缸2-1的带动下再次上升,三个第一吸盘2-5在第一横向气缸2-7的作用下向左运动并返回起始位置,完成跳动检测卸料(也是杆径检测上料)。

66.5)杆径检测:第二纵向气缸41-3通过立座41-2带动气动测头41-1从前向后运动;与此同时,第三纵向气缸42-2通过第三纵向滑板42-4带动第二压轮42-5从后向前运动并将工件压紧在气动测头41-1的v形块(图中未标示出)上而实现工件定位,气动测头41-1自动对气门杆径进行测量。

67.6)杆径检测卸料:气门杆径测量完毕,第一升降气缸2-1带动三个第一吸盘2-5向下运动,直至位于右侧的第一吸盘2-5吸取杆径检测单元4上的工件。第一升降气缸2-1的活塞杆回缩,第一横向气缸2-7带动工件向右运动至分料单元5处,然后第一升降气缸2-1的活塞杆伸出,第一立向滑架2-4带动三个第一吸盘2-5向下运动,位于右侧的第一吸盘2-5将工件放置于定位块5-5的定位孔中;第一立向滑架2-4在第一升降气缸2-1的带动下再次上升,三个第一吸盘2-5在第一横向气缸2-7的作用下向左运动并返回起始位置,完成杆径检测卸料。

68.7)分料:第一组接料装置上的第一接近开关5-4通过所述控制器指令第四纵向气缸5-1的活塞杆伸出并将工件送至位于机架6-8正面或背面的搬运装置下方;在此过程中,分料单元5的第二组接料装置随之运动至第一搬运单元2的下方并承接下一个工件。当第二组接料装置上的第一接近开关5-4通过控制器指令第四纵向气缸5-1的活塞杆回缩而将工件送至位于机架6-8背面或正面的搬运装置下方时,第一组接料装置返回起始位置,准备承接下后续的工件。

69.8)气密检测上料:由于第二搬运单元6由结构相同、且分别位于机架6-8正面和背面的两组搬运装置构成,因此只需对任意一组搬运装置的工作过程进行解析即可。

70.搬运装置上的第三接近开关6-10通过控制器指令第二横向气缸6-9的活塞杆回缩、并通过第二横向滑板6-5带动固定在其上的两个第二升降气缸6-1向左移动至工件的上方,两个第二升降气缸6-1的活塞杆伸出并分别通过对应的第二立向滑架6-4带动各自的第二吸盘6-3向下运动并吸取工件(左侧的第二吸盘6-3吸取定位块5-5上的工件),然后两个第二升降气缸6-1的活塞杆回缩、提升工件;控制器指令第二横向气缸6-9的活塞杆伸出而推动第二横向滑板6-5向右运动,两个第二升降气缸6-1的活塞杆伸出并分别通过对应的第二吸盘6-3带动工件下降、并释放工件(左侧的第二吸盘6-3将工件释放于气密定位座7-11中)。工件搬运完成以后,搬运装置返回起始位置,准备搬运后续的工件。

71.9)气密检测:搬运装置将工件放入气密定位座7-11中以后,控制器指令第五纵向气缸7-9的活塞杆伸出,该活塞杆推动第五纵向滑板7-4运动至气密压头7-12的下方;第四接近开关7-7通过控制器指令第三升降气缸7-14通过第三立向滑架7-13带动气密压头7-12向下运动;压力气体经电磁阀7-1进入气密定位座7-11与气密压头7-12形成的密封腔,保压一定时间后即可根据密封腔的压力变化判断工件锥面的气密性能是否合格。气密检测完毕后,第三升降气缸7-14带动气密压头7-12上升而松开工件、第五纵向气缸7-9的活塞杆回缩

并拉动第五纵向滑板7-4退回至起始位置,等待搬运装置卸料。

72.10)气密检测卸料:搬运装置上的第三接近开关6-10通过控制器指令第二横向气缸6-9的活塞杆伸出、并通过第二横向滑板6-5带动固定在其上的两个第二升降气缸6-1向左移动至工件的上方,两个第二升降气缸6-1的活塞杆伸出并分别通过对应的第二立向滑架6-4带动各自的第二吸盘6-3向下运动并吸取工件(右侧的第二吸盘6-3吸取气密定位座7-11中的工件、左侧的第二吸盘6-3吸取定位块5-5上的工件),然后两个第二升降气缸6-1的活塞杆回缩、提升工件;控制器指令第二横向气缸6-9的活塞杆回缩而拉动第二横向滑板6-5向右运动,然后两个第二升降气缸6-1的活塞杆伸出并分别通过对应的第二吸盘6-3带动工件下降、并释放工件(左侧第二吸盘6-3将工件释放于气密定位座7-11中、右侧第二吸盘6-3将工件释放于卸料单元7的滑道7-2中)。工件搬运完成以后,搬运装置返回起始位置,准备搬运后续的工件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。