1.本发明涉及电池技术领域,具体地说是涉及一种纽扣电池的装配方法以及扣式电池。

背景技术:

2.纽扣电池(button cell)通常也称扣式电池,是指外形类似纽扣的一类电池。纽扣电池的直径通常相对更大,而厚度相对更薄。纽扣电池因为其体积微小,常用于内部装配空间有限的电子装置内,例如电子手表以及蓝牙耳机等电子设备中。

3.目前,作为本领域技术人员均知晓,纽扣电池通常由壳体、盖体以及电池电芯等部件组成;而电池电芯通常有卷绕式电芯或者叠片式电芯,盖体与盖体的正极端处于绝缘,组装时候需要将电池电芯的正极与盖体的正极端电连接,电池电芯的负极与壳体电连接,然后壳体和盖体再密封即可完成组装;由于纽扣电池的体积极小,组装工艺不当,极易出错,并且组装的工作效率低,并且焊接过程焊接点把握不好会影响电池的内阻;另外组装后还需要向壳体内注入电解液,然后完成最后封装。常规的封钉式结构,注液孔向内突出,利用注液塞堵住注液孔,然后盖板焊接在注液孔外部以完成密封,这种注液孔由于向内突出,占据了电池电芯的放置空间,需要更大的体积进行安放电池电芯,因而会影响电池整体能量密度,因而需要提供一种纽扣电池的装配方法以解决现有技术的问题。

技术实现要素:

4.本发明要解决的技术问题是提供一种方便组装,组装效率高,不易出错,组装好的电池安全性和可靠性高的纽扣电池的装配方法。

5.为了解决上述技术问题,本发明的技术方案为:一种纽扣电池的装配方法,该方法包括如下步骤:

6.(1)预制组件:将电池壳体、壳盖以及电池电芯预制成设定的形状和结构;取高温胶将其预制成与电池壳体底部形状一致,预留焊接口和注液口,然后将第一高温胶贴在电池壳体的内底部;

7.(2)焊接负极:将电池电芯的第二极耳与焊接口对齐,利用激光焊接机将第二极耳通过点焊接方式焊接在电池壳体底部,焊接点为3-8个;

8.(3)焊接正极:将电池电芯的第一极耳焊接与壳盖的电极连接板的焊接端对齐;利用激光焊接机将电池电芯的第一极耳通过点焊接方式焊接在壳盖的电极连接板上,焊接点为4-12个;焊接结束后,取第二高温胶将第一极耳贴合在壳盖上;

9.(4)电池壳体与壳盖封装:将壳盖与电池壳体的口部对齐,利用激光焊接机将壳盖与电池壳体密封焊接;

10.(5)注电解液与封装:往电池壳体的底部注液孔内注入一定量的电解液,注液结束后,将注液塞的凸出部插入注液孔内、并将其堵住;利用激光焊接机将注液塞的环形密封片与电池壳体外底部外侧密封焊接。

11.优选地,所述电池电芯中间预留有供激光穿过的中心通孔。

12.优选地,所述电池电芯为卷绕式电芯或者叠片式电芯。

13.优选地,所述步骤(2)的焊接点为3-5个。

14.优选地,所述步骤(3)的焊接点为5-10个。

15.本发明还公开了一种扣式电池,它由上述任一项纽扣电池的装配方法制造得到。

16.优选地,所述扣式电池为圆柱形或者方形。

17.与现有技术相比,本发明的有益效果是:

18.1、本发明利于流水化作业,组装时候,由于预先将电池电芯的第二极耳与电池壳体底部焊接,后续将各个部件按照一定顺序进行加工和组装即可,正负负极不会装反,不易出错,降低出错率;

19.2、在焊接负极环节,预先将高温胶贴在电池壳体的内底部,然后再将利用激光焊接机将第二极耳通过点焊接方式焊接在电池壳体底部,高温胶起到绝缘保护的作用,提高电池安全性,焊接后的电池电芯与电池壳体成为一个整体,不易分离,整体便可送入下一个环节;

20.3、在焊接正极环节,焊接结束后,取高温胶将第一极耳贴合在壳盖上,既可以对正极进行绝缘保护,又能够很好地将整个第一极耳封装和固定在壳盖的电极连接板上,避免后期第一极耳的脱落造成断路或者短路问题,大大提高了电池的安全性;

21.4、在注电解液与封装环节:将注液孔周围的壳体向外凸出、并在电池壳体的底部内形成环形凹槽;注液塞将注液孔密封时候,不会占据电池壳体内部空间,注液塞也不会破坏电池电芯,因而便于在电池壳体内安放电池电芯;并且,灌注电解液后能够很好地将注液孔进行密封,避免水气进入纽扣电池内导致电池失效,并能够提高电池整体的能量密度。

附图说明

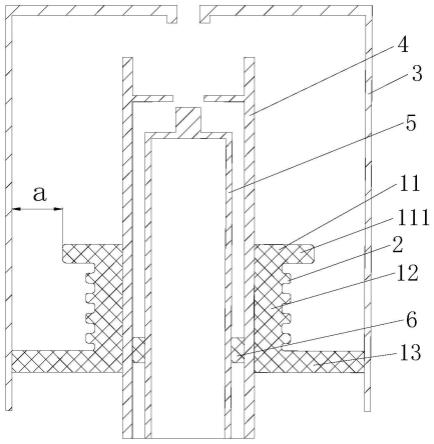

22.图1为本发明纽扣电池的装配方法的预制组件中第一高温胶贴合在电池本体底部的工作示意图;

23.图2为本发明纽扣电池的装配方法的第一高温胶的结构示意图;

24.图3为本发明纽扣电池的装配方法的焊接负极中第二极耳与电池本体的底部焊接的工作示意图;

25.图4为本发明纽扣电池的装配方法的焊接正极中第一极耳与壳盖的电极板焊接的工作示意图;

26.图5为本发明纽扣电池的装配方法的焊接正极中第二高温胶将第一极耳贴合在壳盖上的工作示意图;

27.图6为本发明纽扣电池的装配方法的电池壳体与壳盖封装的工作示意图;

28.图7为本发明纽扣电池的装配方法的注电解液与封装的工作示意图。

29.在附图中,图1的箭头表示第一高温胶贴合方向;图3中箭头表示激光焊接方向;图4中中箭头表示激光焊接方向;图5的箭头表示第二高温胶贴合方向;图7箭头表示激光焊接方向。

具体实施方式

30.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

31.实施例1

32.如图1至7所示,本实施例一种纽扣电池的装配方法,该方法包括如下步骤:

33.(1)预制组件:如图1和图2所示,将电池壳体1、壳盖2以及电池电芯3预制成设定的形状和结构;具体地,电池壳体1的底部靠近边缘位置处开设注液孔,并在注液孔周围设有弧形凹槽,注液孔用于向电池壳体内注入电解液,该注液孔周围的壳体向外凸出、并在电池壳体1的底部内形成环形凹槽;注液塞4包括一体成型的环形密封片和凸出部,凸出部与注液孔的形状相匹配;凸出部插入注液孔内、并将其堵住;注液塞4环形密封片与电池壳体1外底部通过激光焊接在电池壳体1的底部,壳盖正中间开设通孔,通孔内安装电极板,电极板包括电极连接板与电极端,整个电极板的结构与注液塞4结构相似,电极板绝缘安装在壳盖2内,具体在电极板与壳盖2的连接处设有绝缘材料即可,电池电芯3结构为常规设计包括第一极耳31、卷芯本体32和第二极耳33;为了便于激光穿透焊接第二极耳33,电池电芯中间预留有供激光穿过的中心通孔;取第一高温胶5将其预制成与电池壳体底部形状一致,预留焊接口和注液口,然后将第一高温胶5贴在电池壳体1的内底部;

34.(2)焊接负极:如图3所示,将电池电芯3的第二极耳33与焊接口对齐,利用激光焊接机,将激光透过电池电芯3的中心通孔,第二极耳33通过点焊接方式焊接在电池壳体1底部,焊接点为3个;

35.(3)焊接正极:如图4和图5所示,将电池电芯3的第一极耳31焊接与壳盖2的电极连接板的焊接端对齐;利用激光焊接机将电池电芯3的第一极耳31通过点焊接方式焊接在壳盖2的电极连接板上,焊接点为5个;焊接结束后,取第二高温胶6将第一极耳31贴合在壳盖2上;

36.(4)电池壳体1与壳盖2封装:如图6所示,将壳盖2与电池壳体1的口部对齐,利用激光焊接机将壳盖2与电池壳体1密封焊接;

37.(5)注电解液与封装:如图7所示,往电池壳体的底部注液孔内注入一定量的电解液,注液结束后,将注液塞4的凸出部插入注液孔内、并将其堵住;利用激光焊接机将注液塞的环形密封片与电池壳体1外底部外侧密封焊接。

38.由于本实施例的电池电芯为卷绕式电芯,因而本实施例适用于圆柱形的纽扣电池。

39.实施例2

40.如图1至7所示,本实施例一种纽扣电池的装配方法,该方法包括如下步骤:

41.(1)预制组件:将电池壳体1、壳盖2以及电池电芯3预制成设定的形状和结构;本实施例的电池壳体1、壳盖2以及电池电芯3与实施例1一致;取第一高温胶5将其预制成与电池壳体1底部形状一致,预留焊接口和注液口,然后将第一高温胶5贴在电池壳体的内底部;

42.(2)焊接负极:将电池电芯3的第二极耳33与焊接口对齐,利用激光焊接机将激光透过电池电芯3的中心通孔,第二极耳33通过点焊接方式焊接在电池壳体1底部,焊接点为4个;

43.(3)焊接正极:将电池电芯3的第一极耳焊31接与壳盖2的电极连接板的焊接端对齐;利用激光焊接机将电池电芯3的第一极耳31通过点焊接方式焊接在壳盖2的电极连接板上,焊接点为8个;焊接结束后,取第二高温胶6将第一极耳31贴合在壳盖2上;

44.(4)电池壳体1与壳盖2封装:将壳盖2与电池壳体1的口部对齐,利用激光焊接机将壳盖2与电池壳体1密封焊接;

45.(5)注电解液与封装:往电池壳体的底部注液孔内注入一定量的电解液,注液结束后,将注液塞的凸出部插入注液孔内、并将其堵住;利用激光焊接机将注液塞的环形密封片与电池壳体外底部外侧密封焊接。

46.由于本实施例的电池电芯为卷绕式电芯,因而本实施例也适用于圆柱形的纽扣电池。

47.实施例3

48.如图1至7所示,本实施例一种纽扣电池的装配方法,该方法包括如下步骤:

49.(1)预制组件:将电池壳体1、壳盖2以及电池电芯3预制成设定的形状和结构;本实施例的电池壳体1、壳盖2以及电池电芯3与实施例1一致;取第一高温胶5将其预制成与电池壳体1底部形状一致,预留焊接口和注液口,然后将第一高温胶5贴在电池壳体1的内底部;

50.(2)焊接负极:将电池电芯3的第二极耳33与焊接口对齐,利用激光焊接机将激光透过电池电芯3的中心通孔,第二极耳33通过点焊接方式焊接在电池壳体1底部,焊接点为5个;

51.(3)焊接正极:将电池电芯3的第一极耳31焊接与壳盖2的电极连接板的焊接端对齐;利用激光焊接机将电池电芯3的第一极耳31通过点焊接方式焊接在壳盖2的电极连接板上,焊接点为10个;焊接结束后,取第二高温胶6将第一极耳31贴合在壳盖2上;

52.(4)电池壳体1与壳盖3封装:将壳盖2与电池壳体1的口部对齐,利用激光焊接机将壳盖2与电池壳体1密封焊接;

53.(5)注电解液与封装:往电池壳体的底部注液孔内注入一定量的电解液,注液结束后,将注液塞的凸出部插入注液孔内、并将其堵住;利用激光焊接机将注液塞的环形密封片与电池壳体外底部外侧密封焊接。

54.由于本实施例的电池电芯为卷绕式电芯,因而本实施例也适用于圆柱形的纽扣电池。

55.实施例4

56.本实施例一种纽扣电池的装配方法,该方法包括如下步骤:

57.(1)预制组件:将电池壳体、壳盖以及电池电芯预制成设定的形状和结构;本实施例的电池壳体、壳盖的结构与实施例1一致,但是本实施例的电池壳体以及壳盖为方形,因而本实施例适用于方形纽扣电池,本实施例的电池电芯为叠片式电芯,也为现有设计常用结构,当然也在电池电芯的中部预留中心通孔,以便于激光穿过;取高温胶将其预制成与电池壳体底部形状一致,预留焊接口和注液口,然后将高温胶贴在电池壳体的内底部;

58.(2)焊接负极:将电池电芯的第二极耳与焊接口对齐,利用激光焊接机将激光透过电池电芯的中心通孔,第二极耳通过点焊接方式焊接在电池壳体底部,焊接点为3-5个,根据需要进行;

59.(3)焊接正极:将电池电芯的第一极耳焊接与壳盖的电极连接板的焊接端对齐;利

用激光焊接机将电池电芯的第一极耳通过点焊接方式焊接在壳盖的电极连接板上,焊接点为5-12个,根据需要进行焊接;焊接结束后,取高温胶将第一极耳贴合在壳盖上;

60.(4)电池壳体与壳盖封装:将壳盖与电池壳体的口部对齐,利用激光焊接机将壳盖与电池壳体密封焊接;

61.(5)注电解液与封装:往电池壳体的底部注液孔内注入一定量的电解液,注液结束后,将注液塞的凸出部插入注液孔内、并将其堵住;利用激光焊接机将注液塞的环形密封片与电池壳体外底部外侧密封焊接。

62.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。最后需要说明的是,说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术,本领域技术人员无需付出创造性劳动即可实现,故在此不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。