1.本实用新型涉及一种预制舱拼舱间电缆快速插接结构。

背景技术:

2.因可以减少现场施工量,缩短变电站建设周期,利于施工现场管控,越来越多的变电站现场开始使用预制舱式组合设备。对于以国网标准化二次舱为代表的尺寸较小的预制舱,可以整舱运输到现场,预制舱出厂前即可完成舱内的屏柜安装、接线、联调工作,现场只需要完成少量外部设备进舱电缆的连接工作。

3.部分工程根据现场需求而定制的预制舱整体尺寸很大,或者预制舱尺寸中等而工程现场路况复杂(如西藏、四川等地区),因道路条件限制无法整体运输预制舱,以上两种情况预制舱均需划分成多个分舱生产运输,到现场后再拼接成一个完整预制舱。对于此类需现场拼舱的预制舱,会存在以下问题:

4.1、分舱之间的电缆无法在在厂内完成布线,需现场敷设接线,加大现场工作量,与预制舱初衷不符。特别是高海拔地区,现场施工困难,人力成本高,可能还会延误工程交期;

5.2、分舱之间电缆敷设时,通常需要需要从外部电缆沟走线,增加了电缆长度,并且受预制舱外部条件制约;

6.3、分舱之间电缆因无法接线,舱内屏柜间联调也无法在出厂前完后,加大现场工作时间。

7.例如授权公告号为cn208158082u、授权公告日为2018.11.27的中国实用新型专利公开了一种用于拼舱型预制舱的电缆转接箱,该结构通过在预制舱内增加两个转接箱来解决拼舱间电缆接线问题,但是该结构加设的转接箱及走线槽盒会占用预制舱内防静电地板上方本就紧张的检修空间;而且两分舱之间的电缆均需绕道至转接箱处,加大了电缆走线长度;转接箱中采用电缆转接端子排的形式,如分舱间电缆较多,现场两个转接箱之间接线工作并不少;出厂前无法完成电缆接线、屏柜联调等工作。

技术实现要素:

8.本实用新型所要解决的技术问题是克服现有技术的缺陷,提供一种预制舱拼舱间电缆快速插接结构,它方便相互拼接的两分舱之间的接线,进而减少预制舱拼舱间电缆长度、电缆现场敷设接线工作量,并缩短现场接线和调试时间。

9.为了解决上述技术问题,本实用新型的技术方案是:一种预制舱拼舱间电缆快速插接结构,设于预制舱的相互拼接的两分舱之间,它包括:

10.至少一个与一分舱内的电缆电性连接的插头;

11.至少一个与另一分舱内的电缆电性连接的插座,所述插头与所述插座相对应;

12.设于两分舱的拼舱面、且以供插头穿过的过线孔,在两分舱拼舱后,所述插头穿过过线孔与相对应的插座相插接。

13.进一步为了提高现场施工效率和接线质量,所述插头为重载连接器插头,所述插

座为重载连接器插座。

14.进一步,所述过线孔具有相互连通的大孔端和小孔端,所述插头仅可从大孔端穿过,在插头穿过大孔端后,与该插头相连接的电缆被移至小孔端。

15.进一步为了方便固定插座,预制舱拼舱间电缆快速插接结构还包括位于分舱内并用于固定插座的固定件。

16.进一步,所述固定件为绑扎网,所述插座被扎带绑扎固定在绑扎网上。

17.进一步,所述绑扎网与分舱底板之间留有间隙。

18.进一步,所述分舱还包括:

19.拼舱面底框,所述过线孔设在拼舱面底框上;

20.平行于所述拼舱面底框的辅助支撑框;

21.两相互平行、并分别焊接在拼舱面底框和辅助支撑框之间的非拼舱面底框,分舱底板焊接固定于拼舱面底框、辅助支撑框及两非拼舱面底框上。

22.进一步为了提高连接强度,所述分舱还包括焊接于拼舱面底框和非拼舱面底框之间的加强板。

23.进一步,所述拼舱面底框、非拼舱面底框及辅助支撑框均为h钢。

24.进一步,所述加强板为直角三角形板,所述加强板的直角抵紧拼舱面底框和非拼舱面底框所形成的直角。

25.采用了上述技术方案,本实用新型具有以下有益效果:

26.1、到工程现场,相邻的两个分舱完成拼舱后,一分舱内的插头穿过过线孔,并与另一分舱内的插座插接好,即完成相互拼接的两分舱间电缆的接线工作,方便省事,大大减少了预制舱拼舱间电缆长度、电缆现场敷设接线工作量,并缩短了现场接线和调试时间;

27.2、本实用新型的插头采用重载连接器插头,插座采用重载连接器插座,预制舱出厂前即可完成所有电缆的敷设、接线及屏柜联调工作,现场只有重载连接器复位插接工作,最大限度地减少了拼舱间电缆现场施工量,特别是对于高海拔等现场施工环境恶劣地区,可极大降低现场服务成本;

28.3、本实用新型在拼舱面底框上开设过线孔,并加设加强板作为加强结构,在不影响分舱运输吊装的情况下,拼舱间电缆走线全部在预制舱防静电地板下电缆夹层内进行,无须至舱外电缆沟或转接箱绕行,缩短了拼舱间电缆总长度,且拼舱间电缆敷设不受现场外部施工环境影响,不占用预制舱内防静电地板上方的人员行走、检修空间。

附图说明

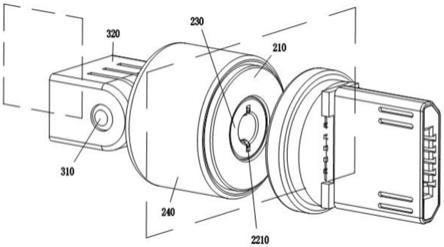

29.图1为本实用新型的预制舱拼舱间电缆快速插接结构的结构示意图;

30.图2为本实用新型的两分舱拼接后的结构示意图。

具体实施方式

31.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明。

32.如图1、2所示,一种预制舱拼舱间电缆快速插接结构,设于预制舱的相互拼接的两分舱之间,它包括:

33.至少一个与一分舱内的电缆1电性连接的插头2;

34.至少一个与另一分舱内的电缆1电性连接的插座3,所述插头2与所述插座3相对应;

35.设于两分舱的拼舱面、且以供插头2穿过的过线孔4,在两分舱拼舱后,所述插头2穿过过线孔4与相对应的插座3相插接。

36.具体地,到工程现场,相邻的两个分舱完成拼舱后,一分舱内的插头2穿过过线孔4,并与另一分舱内的插座3插接好,即完成相互拼接的两分舱间电缆1的接线工作,方便省事,大大减少了预制舱拼舱间电缆1长度、电缆1现场敷设接线工作量,并缩短了现场接线和调试时间;

37.在本实施例中,所述插头2为重载连接器插头,所述插座3为重载连接器插座。重载连接器作为广泛应用于机械、机器人、轨道交通、电力、自动化等领域的成熟产品,拼舱间电缆接头的防护等级、可靠性会大于自制的电缆转接箱,且重载连接器自带防误插功能,可以极大提高现场施工效率与接线质量。预制舱出厂前即可完成所有电缆1的敷设、接线及屏柜联调工作,现场只有重载连接器复位插接工作,最大限度地减少了拼舱间电缆1现场施工量,特别是对于高海拔等现场施工环境恶劣地区,可极大降低现场服务成本。

38.如图2所示,所述过线孔4具有相互连通的大孔端和小孔端,所述插头2仅可从大孔端穿过,在插头2穿过大孔端后,与该插头2相连接的电缆1被移至小孔端。

39.如图1所示,为了方便固定插座3,预制舱拼舱间电缆快速插接结构还包括位于分舱内并用于固定插座3的固定件。

40.如图1所示,所述固定件为绑扎网5,所述插座3被扎带绑扎固定在绑扎网5上。

41.如图1所示,所述绑扎网5与分舱底板6之间留有间隙,以便铺设预制舱内部电缆。

42.在本实施例中,所述绑扎网5与底板之间的距离为100mm,但不限于此。

43.如图1、2所示,所述分舱还包括:

44.拼舱面底框7,所述过线孔4设在拼舱面底框7上;

45.平行于所述拼舱面底框7的辅助支撑框8;

46.两相互平行、并分别焊接在拼舱面底框7和辅助支撑框8之间的非拼舱面底框9,分舱底板6焊接固定于拼舱面底框7、辅助支撑框8及两非拼舱面底框9上。

47.在本实施例中,所述绑扎网5焊接在辅助支撑框8和拼舱面底框7之间。

48.在本实施例中,过线孔4的大孔端位于拼舱面底框7的端部,小孔端靠近拼舱面底框7的中间位置。

49.如图1、2所示,为了提高连接强度,所述分舱还包括焊接于拼舱面底框7和非拼舱面底框9之间的加强板10。

50.如图1、2所示,所述拼舱面底框7、非拼舱面底框9及辅助支撑框8均为h钢。

51.在拼舱面底框7和上翼缘和非拼舱面底框9的上翼缘之间及拼舱面底框7的下翼缘和非拼舱面底框9的下翼缘之间分别焊有加强板10,为了保证穿线时视线不被挡住,进而便于操作,上方的加强板10选用较小尺寸。

52.所述分舱底板6焊接在拼舱面底框7的下翼缘、辅助支撑框8的下翼缘及两非拼舱面底框9的下翼缘上。

53.如图1、2所示,所述加强板10为直角三角形板,所述加强板10的直角抵紧拼舱面底

框7和非拼舱面底框9所形成的直角。

54.具体地,本实用新型在拼舱面底框7上开设过线孔4,并加设加强板10作为加强结构,在不影响分舱运输吊装的情况下,拼舱间电缆1走线全部在预制舱防静电地板下电缆夹层内进行,无须至舱外电缆沟或转接箱绕行,缩短了拼舱间电缆1总长度,且拼舱间电缆1敷设不受现场外部施工环境影响,不占用预制舱内防静电地板上方的人员行走、检修空间。

55.以上所述的具体实施例,对本实用新型解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。