1.本实用新型属于汽车发动机涡轮增压器领域,特别涉及一种涡轮增压器中间体。

背景技术:

2.涡轮增压器本身不是一种动力源,它是利用发动机排气中的剩余能量作为动力,其作用是向发动机提供更多的空气,涡轮增压器安装在发动机排气管上,发动机气缸排出的废气推动涡轮转动,再带动压气机叶轮将经空气滤清器过滤的空气加压后送入气缸,因为进入气缸的空气增多,所以允许喷入更多的燃油或使燃油更充分的燃烧,从而使发动机产生更大的功率,因此涡轮增压器有在汽油机结构不变的情况下,提高功率,降低燃油消耗率,增大低速扭矩,减少排气污染,高原功率恢复等优点,被广泛作为动力辅助装置使用。

3.随着市场和增压器技术的发展,目标客户对增压器的各项性能提出了更高的要求。目前,涡轮增压器的工作温度变得越来越高,先进的涡轮增压器的热端(涡轮壳内)的极限工作温度已经可以达到1050℃,中间体作为连接热端(涡轮壳)和冷端(压叶轮壳)并且承载着增压器轴承系统的重要壳体,对其的耐热性能,冷却和润滑系统设计,表面质量等提出了更高要求,传统的铸铁中间体表面质量和抗腐蚀性较差、耐高温和强度也无法达到更先进的涡轮增压器的要求。

技术实现要素:

4.本实用新型的目的是克服现有技术存在的缺陷,提供一种设计合理、耐高温、冷却效果好的涡轮增压器中间体。

5.实现本实用新型目的的技术方案是:一种涡轮增压器中间体,由毛坯主体和后盖焊接组成;所述毛坯主体由主体和位于主体的非后盖连接端的扩压板一体组成;所述主体内部开设有冷却流道、油仓和直油流道;所述后盖上开设有与冷却流道对应的凹槽;所述冷却流道呈环形设置,且冷却流道和凹槽拼合组成冷却腔;所述冷却腔通过弧形过渡流道与冷媒进口流道、冷媒出口流道连通;所述油仓与主体上的回油孔相连,并与主体中间的中孔连通;所述直油流道开设于主体中间的中孔的侧壁上,并与进油孔连通。

6.上述技术方案所述毛坯主体和后盖均由不锈钢铸造形成。

7.上述技术方案所述冷却流道对应冷媒进口流道和冷媒出口流道之间的位置为由宽变窄的渐变流道,且窄部靠近冷媒出口流道一侧。

8.上述技术方案所述进油孔位于进油端面上;所述回油孔位于回油端面上;所述进油端面与回油端面平行设置。

9.上述技术方案所述冷媒进口流道和冷媒出口流道均位于冷媒流道端面上,且平行设置。

10.上述技术方案所述扩压板的圆周面上开设有环形槽。

11.采用上述技术方案后,本实用新型具有以下积极的效果:

12.(1)本实用新型相比于常规铸铁中间体,不锈钢中间体耐高温,不易变形,强度高,

耐腐蚀,表面质量好,不锈钢中间体能获得更好的力学性能和外观要求。

13.(2)本实用新型的冷却腔由冷却流道和凹槽拼合组成一个完整的环形,实现了后盖位置的最大冷却面,提升了冷却效果。

14.(3)本实用新型的冷却流道对应冷媒进口流道和冷媒出口流道之间的位置为由宽变窄的渐变流道,且窄部靠近冷媒出口流道一侧,其目的是保证冷媒沿一个方向流动。

附图说明

15.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

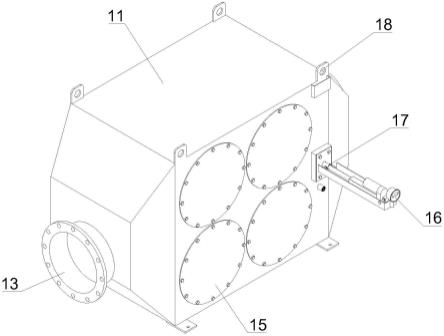

16.图1为本实用新型的结构示意图;

17.图2为图1的左视图;

18.图3为图2中a-a方向剖视图;

19.图4为图1中e-e方向剖视图;

20.图5为本实用新型的立体图;

21.图6为图1中b-b方向剖视图。

具体实施方式

22.见图1至图6,本实用新型为一种涡轮增压器中间体,由毛坯主体2和后盖1焊接组成;毛坯主体2由主体和位于主体的非后盖1连接端的扩压板4一体组成;主体内部开设有冷却流道9、油仓6和直油流道8;后盖1上开设有与冷却流道9对应的凹槽10;冷却流道9呈环形设置,且冷却流道9和凹槽10拼合组成冷却腔11;冷却腔11通过弧形过渡流道12与冷媒进口流道13、冷媒出口流道14连通;油仓6与主体上的回油孔7相连,并与主体中间的中孔15连通;直油流道8开设于主体中间的中孔15的侧壁上,并与进油孔3连通。在扩压板4的圆周面上开设有环形槽5,为实现连接时的密封效果,环形槽5内设置有o形圈。

23.由于不锈钢放入抗腐蚀性较好、耐高温和强度也高于铸铁,因此将毛坯主体2和后盖1均由不锈钢铸造形成,相比于常规铸铁中间体,不锈钢中间体耐高温,不易变形,强度高,耐腐蚀,表面质量好,不锈钢中间体能获得更好的力学性能和外观要求。

24.见图4,为避免冷媒进入时的双向流动,将冷却流道9对应冷媒进口流道13和冷媒出口流道14之间的位置为由宽变窄的渐变流道16,且窄部靠近冷媒出口流道14一侧,使得冷媒由冷媒进口流道13进入口往宽的一侧流动。

25.进油孔3位于进油端面上;回油孔7位于回油端面上;进油端面与回油端面平行设置;冷媒进口流道13和冷媒出口流道14均位于冷媒流道端面上,且平行设置,回油端面、进油端面以及冷媒流道端面均设计成平面,且平面上开设有螺纹连接孔。

26.本实用新型的制作工艺为:通过不锈钢熔模精密铸造得到毛坯主体2和后盖,然后经过焊接完成毛坯成品,焊接工序主要是为了内部形成一个独立的空腔,再通过金属切削加工完成,最后再根据技术要求完成气密封测试。

27.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包

含在本实用新型的保护范围之内。

技术特征:

1.一种涡轮增压器中间体,其特征在于:由毛坯主体和后盖焊接组成;所述毛坯主体由主体和位于主体的非后盖连接端的扩压板一体组成;所述主体内部开设有冷却流道、油仓和直油流道;所述后盖上开设有与冷却流道对应的凹槽;所述冷却流道呈环形设置,且冷却流道和凹槽拼合组成冷却腔;所述冷却腔通过弧形过渡流道与冷媒进口流道、冷媒出口流道连通;所述油仓与主体上的回油孔相连,并与主体中间的中孔连通;所述直油流道开设于主体中间的中孔的侧壁上,并与进油孔连通。2.根据权利要求1所述的涡轮增压器中间体,其特征在于:所述毛坯主体和后盖均由不锈钢铸造形成。3.根据权利要求1或2所述的涡轮增压器中间体,其特征在于:所述冷却流道对应冷媒进口流道和冷媒出口流道之间的位置为由宽变窄的渐变流道,且窄部靠近冷媒出口流道一侧。4.根据权利要求3所述的涡轮增压器中间体,其特征在于:所述进油孔位于进油端面上;所述回油孔位于回油端面上;所述进油端面与回油端面平行设置。5.根据权利要求3所述的涡轮增压器中间体,其特征在于:所述冷媒进口流道和冷媒出口流道均位于冷媒流道端面上,且平行设置。6.根据权利要求3所述的涡轮增压器中间体,其特征在于:所述扩压板的圆周面上开设有环形槽。

技术总结

本实用新型涉及一种涡轮增压器中间体,由毛坯主体和后盖焊接组成;所述毛坯主体由主体和位于主体的非后盖连接端的扩压板一体组成;所述主体内部开设有冷却流道、油仓和直油流道;所述后盖上开设有与冷却流道对应的凹槽;所述冷却流道呈环形设置,且冷却流道和凹槽拼合组成冷却腔;所述冷却腔通过弧形过渡流道与冷媒进口流道、冷媒出口流道连通;所述油仓与主体上的回油孔相连,并与主体中间的中孔连通;所述直油流道开设于主体中间的中孔的侧壁上,并与进油孔连通。本实用新型相比于常规铸铁中间体,不锈钢中间体耐高温,不易变形,强度高,耐腐蚀,表面质量好,不锈钢中间体能获得更好的力学性能和外观要求。好的力学性能和外观要求。好的力学性能和外观要求。

技术研发人员:沈威

受保护的技术使用者:无锡火途动力科技有限公司

技术研发日:2022.01.30

技术公布日:2022/6/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。