1.本发明涉及建筑施工领域,具体涉及一种填充墙用预制装配式构造柱及其施工方法。

背景技术:

2.填充墙抗震一直是建筑领域衡量结构安全性的关键因素,在对以往多次地震灾害的受损建筑物进行分析,发现地震中建筑填充墙的受损情况非常严重,很多案例显示,地震发生后建筑主体结构保持完好无损,但填充墙却发生了倒塌,造成了人员受伤、财产损失,因此填充墙的抗震构造加强成为了结构设计关注的重点之一,其中在填充墙中设置构造柱、圈梁和过梁是填充墙抗震构造的常规要求。

3.目前对构造柱的制作安装的做法都是采用现场浇筑混凝土的方式成型,施工过程以手工作业为主,作业人员多、劳动强度大、湿作业量多。混凝土浇筑时需采用模板支撑,模板的消耗量很大,对环境不友好;施工现场噪声大、粉尘弥漫、建筑垃圾多,严重影响市容、市貌;另外,现场施工受自然条件和气候的制约,影响施工工期的规划和管理;大量的人工操作和技术参差不齐造成工程质量控制难度很大,严重影响广大人民群众的生命、财产安全。

技术实现要素:

4.本发明针对现有技术的不足,提出了一种结构简单、便于施工的填充墙用预制装配式构造柱本发明是通过以下技术方案予以实现的:一种填充墙用预制装配式构造柱,包括混凝土主体,所述混凝土主体内设有纵筋和固定在纵筋上的箍筋,所述纵筋和所述箍筋绑扎或焊接成钢筋骨架,所述纵筋的下端与所述混凝土主体齐平,所述纵筋的上端穿出所述混凝体主体,所述混凝土主体上设有沿纵筋方向延伸的插筋孔,所述插筋孔的一端开口位于所述混凝土主体的下端表面。

5.作为本发明的进一步改进,所述插筋孔的孔截面为圆形。

6.作为本发明的进一步改进,所述插筋孔的孔截面为方形。

7.作为本发明的进一步改进,所述插筋孔为盲孔,所述插筋孔的侧壁上设有灌浆孔和出浆孔,所述灌浆孔和所述出浆孔将所述插筋孔与外部连通,所述出浆孔的设置高度高于所述灌浆孔的设置高度。

8.作为本发明的进一步改进,所述出浆孔位于所述插筋孔的侧壁的最高点。

9.作为本发明的进一步改进,所述插筋孔为贯通孔,所述插筋孔的一端开口位于所述混凝土主体的下端表面,另一端开口位于所述混凝土主体的上端表面。

10.本发明还提供了一种使用上述填充墙用预制装配式构造柱的施工方法,包括以下步骤:第一步:

当所述插筋孔为盲孔时,在制作下层建筑楼板时,在下层建筑楼板上对应所述填充墙用预制装配式构造柱的安装位置预留构造柱插筋和构造柱箍筋,所述构造柱插筋集中布置在与所述插筋孔所对应的位置并与所述构造柱箍筋捆扎或焊接,安装时将所述混凝土主体吊装至相应位置,使预留的构造柱插筋从混凝土主体的下端插入所述插筋孔,从所述灌浆孔处进行灌浆,当观察到所述出浆孔冒出浆液时,完成灌浆。

11.当所述插筋孔为通孔时,在制作下层建筑楼板时,在下层建筑楼板上预留构造柱插筋和构造柱箍筋,所述构造柱插筋集中布置在与所述插筋孔向对应的位置并与所述构造柱箍筋捆扎或焊接,安装时将所述混凝土主体吊装至相应位置,使预留的构造柱插筋从混凝土主体的下端插入所述插筋孔,从所述混凝土主体上端向所述插筋孔内灌浆,待浆液填满所述插筋孔后,完成灌浆。

12.第二步:在制作上层建筑楼板时,在上层楼板上预留连接钢筋,所述混凝土主体上端预留部分所述箍筋并集中在上端露出所述纵筋的根部临时绑扎,在所述混凝土主体与下层建筑楼板安装就位之后,把集中布置的所述箍筋分散等距布置在所述混凝土主体与上层建筑楼板之间的区域并进行捆扎或焊接固定,待填充墙砌筑至顶后,在混凝土主体的上部搭设模板,随后灌浆浇筑所述混凝土主体与上层建筑楼板之间的区域。

13.与现有技术相比,本发明的有益效果在于:填充墙用预制装配式构造柱整体结构简单,制造过程可以在预制工厂内提前完成并可以大批量制造,简化现场施工步骤,改善施工环境,缩短工期。

附图说明

14.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图是本发明一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

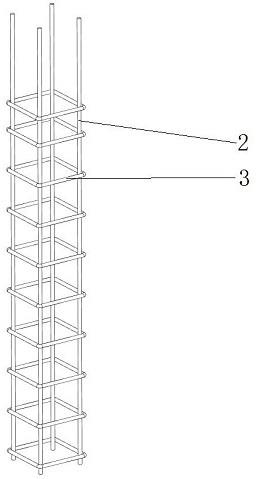

15.图1是本发明填充墙用预制装配式构造柱的钢筋骨架示意图;图2是本发明填充墙用预制装配式构造柱的第一实施例的整体示意图;图3是本发明填充墙用预制装配式构造柱的第一实施例步骤一的剖视图;图4是本发明填充墙用预制装配式构造柱的第一实施例步骤二的示意图;图5是本发明填充墙用预制装配式构造柱的第一实施例步骤二的示意图;图6是本发明填充墙用预制装配式构造柱的第二实施例的整体示意图;图7是本发明填充墙用预制装配式构造柱的第二实施例步骤一的剖视图。

具体实施方式

16.以下将结合附图对本发明各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

17.下面通过具体的实施例并结合附图对本发明做进一步的详细描述。

18.第一实施例:一种填充墙用预制装配式构造柱,包括混凝土主体1,混凝土主体1内设有纵筋2和固定在纵筋2上的箍筋3,纵筋2和箍筋3绑扎成钢筋骨架,纵筋2的下端与混凝土主体1齐平,纵筋2的上端穿出混凝土主体1,混凝土主体1上设有沿纵筋2方向延伸的插筋孔5,插筋孔5的一端开口位于混凝土主体1的下端表面。整个加工制造过程可以在工厂预制完成后再进行运输、吊装至需要安装的施工地区。

19.在本实施例中,插筋孔5的截面为正方形。

20.在其他实施例中,插筋孔5的截面也可以根据现场情况设置为圆形。

21.在本实施例中,插筋孔5为盲孔,在插筋孔5的侧壁上设置有灌浆孔6和出浆孔7,灌浆孔6和出浆孔7需要设置在不与填充墙贴合的位置,在本实施中灌浆孔6和出浆孔7设置在了相对的两个侧壁上,灌浆孔6和出浆孔7将插筋孔5内部与外部连通,灌浆孔6用于向插筋孔5内灌浆,出浆孔7用于观察灌浆的完成情况,由于混凝土主体1垂直地面设置,插筋孔5是由混凝土主体1的底部向上延伸,灌浆时泥浆液位由低向高变化,因此出浆孔7的设置高度需要高于灌浆孔6的设置高度,当出浆孔7有泥浆冒出时证明其设置高度之下的插筋孔5被泥浆填满。

22.为了保证泥浆能够完全填满插筋孔5,将出浆孔7设置在插筋孔5侧壁的最高点。

23.当采用上述填充墙用预制装配式构造柱进行施工时,施工方法包括以下步骤:步骤一:在制作下层建筑楼板时,在下层建筑楼板上对应填充墙用预制装配式构造柱的安装位置预留构造柱插筋8和构造柱箍筋9,构造柱插筋8集中布置在与插筋孔5所对应的位置并与构造柱箍筋9捆扎,安装时将混凝土主体1吊装至相应位置,使预留的构造柱插筋8从混凝土主体1的下端插入插筋孔5,从灌浆孔6处进行灌浆,当观察到出浆孔7冒出浆液时,完成灌浆。

24.步骤二:在制作上层建筑楼板时,在上层楼板上预留连接钢筋10,连接钢筋10布置在与纵筋2包围的钢筋骨架内部相对应的位置,为了便于填充墙用预制装配式构造柱与上层楼板的连接,在纵筋2伸出混凝土主体1的部分上的箍筋3先不与纵筋2进行固定,而是集中套在伸出混凝土主体1的纵筋2的根部临时绑扎,如图4所示,当混凝土主体1与下层建筑楼板安装就位后,此时连接钢筋10落在纵筋2的包围范围内,将箍筋3等距散开并与纵筋2通过捆扎固定,使连接钢筋10被纵筋2和箍筋3组成的钢筋骨架所包围,如图5所示,待填充墙砌筑至上层楼板后,在混凝土主体1的上部搭设模板,随后灌浆浇筑混凝土主体1与上层建筑楼板之间的区域。

25.第二实施例:在本实施例中插筋孔5为贯通孔,插筋孔5的一端开口位于混凝土主体1的下端表面,另一端开口位于混凝土主体1的上端表面。

26.当采用上述填充墙用预制装配式构造柱进行施工时,仅步骤一与第一实施例有所不同,步骤二与实施例一相同,具体如下:步骤一:在制作下层建筑楼板时,在下层建筑楼板上预留构造柱插筋8和构造柱箍筋9,构

造柱插筋8集中布置在与插筋孔5向对应的位置并与构造柱箍筋9捆扎,安装时将混凝土主体1吊装至相应位置,使预留的构造柱插筋8从混凝土主体1的下端插入插筋孔5,从混凝土主体1上端向插筋孔5内灌浆,待浆液填满插筋孔5后,完成灌浆。

27.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。