1.本实用新型属于污泥脱水处理技术领域,更具体地说,涉及一种城镇污水处理剩余污泥干化处理系统及深度脱水装置。

背景技术:

2.污水厂污泥经过机械脱水其含水率仍高达70%~80%,在进行焚烧处理前通常需要将污泥进行造粒干燥处理。传统污泥处理方式是先干化后硬造粒,即先利用干燥设备将污泥的含水量降低,再进行下一步的造粒。目前采用较为普遍的干燥设备是回转圆筒热风干燥器,其干燥工艺是湿污泥直接从较高一端加入,载热体从低端进入筒体,随着圆筒的转动,污泥受重力作用行进到较低一端,并吸收热载体的热量逐渐变干。

3.但上述工艺存在如下问题:污泥刚进入干燥筒时,含湿量很大,此时应是蒸发量最大,干燥效率最高点,但由于此时粘稠湿污泥无法破碎,污泥表层结有致密的“硬壳”,污泥与热空气的弥散接触度低,导致蒸发效率极低。待干燥筒内抄板发挥作用时,物料水分一般在40%以下,这时物料已运行到回转圆筒的半程以上,又导致回转圆筒的有效空间不能充分发挥作用。同时,由于与污泥进行过热交换的废气热量没有被有效利用,一般在较高温度下就排入大气,造成大量的热源浪费。上述原因使得传统回转圆筒热风干燥方法能耗高、效率低、干燥时间长、占地面积大,设备投资及运行费用高。

4.中国专利cn201605218u采用污泥软体造粒干燥预处理与回转圆筒干燥器一体化的方法,先将污泥挤成污泥串,向污泥串喷洒可燃物粉末作为隔离物,在转盘造粒机的旋转下进行软体造粒,在造粒过程中用红外灯对污泥串的外表面进行辐射加热处理,形成表面干化并粘有可燃物粉末的分散的软体小颗粒,这些软体小颗粒再送入回转圆筒干燥机进行干燥,从而提高干燥机的干燥效率,并使空气的热量得以有效利用,降低了污泥干化成本,但是该方法需要用红外热源加热污泥,使其成为含水量低的污泥颗粒。

5.本技术的发明人一直致力于污泥脱水的研究,并于之前研发得到一种污泥无机矿物复合脱水剂(申请号cn202011047599.6,专利名称一种污泥快速脱水的无机矿物复合脱水剂及其制备方法和应用),将该申请案中的脱水剂加入到高含水率的污泥中后,可以使污泥颗粒的双电位快速降低,并形成大量自由水运动通道,使污泥中水分容易脱去,但是因为污泥为软体,形成具有较大蒸发比表面积的软体颗粒较难,且软体颗粒在堆积过程中容易受重力作用变形,重新形成一个整体,使造粒作用失效,影响污泥脱水效果。

技术实现要素:

6.1.要解决的问题

7.本实用新型的目的在于克服现有城镇污泥脱水处理存在的以上不足,提供了一种城镇污水处理剩余污泥干化处理系统及深度脱水装置。采用本实用新型的脱水装置结构可以有效避免污泥颗粒在脱水过程中因体积收缩所导致的气体短路,并在较短时间内将污泥颗粒中含水率降低到20%以下。

8.2.技术方案

9.为了解决上述问题,本实用新型所采用的技术方案如下:

10.本实用新型的一种城镇污水处理剩余污泥深度脱水装置,包括第一脱水单元、第二脱水单元和排风单元,第一脱水单元和第二脱水单元用于依次对污泥颗粒进行一级和二级脱水处理,待干燥污泥颗粒堆积于第一脱水单元和第二脱水单元内形成固定床,排风单元用于对进入第一脱水单元、第二脱水单元并穿过污泥颗粒固定床的空气进行抽排处理。先将待干燥污泥颗粒置于第一脱水单元内,空气进入第一脱水单元并穿过污泥颗粒之间的堆积间隙和孔道,将污泥颗粒中释放出的自由水快速蒸发,并在排风单元的抽排作用下随空气一起排出,从而实现污泥颗粒的一级脱水。将经一级脱水后的污泥颗粒置于第二脱水单元内进行二级脱水,从而可以有效防止在脱水过程中因污泥颗粒体积收缩所导致的气体短路,进而有效将含水80%以上的城镇污水处理剩余污泥中的水分降至20%以下,显著提高了污泥干燥效果,干燥后污泥能直接用作燃料,或与煤混合后用作高热值燃料。

11.更进一步的,所述第一脱水单元和第二脱水单元包括容料箱本体和位于容料箱本体上方的通风罩,容料箱本体的底部设有多孔透气层,通风罩顶部与排风单元相连通。污泥颗粒堆积于第一脱水单元和第二脱水单元的容料箱本体后,空气自底部多孔透气层进入并向上运动,然后在排风单元的作用下通过通风罩排出。

12.更进一步的,所述容料箱本体和通风罩之间通过可伸缩连接件相连,其中可伸缩连接件的底部设有密封压块,容料箱本体的顶部设有与密封压块相贴合配合的密封边框。将密封压块置于密封边框上,从而能够将容料箱本体和通风罩连为无空气泄漏的一体,实现容料箱本体与通风罩之间的密封连接。

13.更进一步的,所述密封压块的下部设有密封软橡胶垫,通过密封软橡胶垫有利于进一步提高容料箱本体与通风罩连接的密封性;所述密封压块上连接有吊杆,吊杆上设有吊环,通过吊杆和吊环的设置便于对密封压块进行起吊,从而实现通风罩的上升与下降运动,并在向下时,靠通风罩和密封压块自重,使密封软橡胶垫和密封边框连为一体,操作较为方便。

14.更进一步的,第一脱水单元和第二脱水单元的顶部均通过通风总管连接至排风单元;所述排风单元包括依次相连的除尘器、排风机和烟囱。经第一脱水单元和第二脱水单元排出的空气先经通风总管进入除尘器进行除尘处理,然后除尘后的净化气体由其出口排出,进入排风机的进风口,被风机压缩后,从风机出口排出,进入烟囱,由烟囱排入大气。

15.更进一步的,所述第一脱水单元和第二脱水单元均包括并联设置的多个子脱水单元,且并联设置的多个子脱水单元均通过集风管与通风总管相连,从而可以同时对多组污泥颗粒进行脱水处理,有利于提高脱水效率,实现连续化脱水处理。

16.更进一步的,第一脱水单元、第二脱水单元均可滑动于轨道上,比如可采用轨道小车结构,底部安装车轮,因此人工操作简便,直接将小车沿轨道进行推动使其到达指定区域即可,并有利于实现连续化脱水处理,同时也可采用其他可滑动结构。

17.更进一步的,第一脱水单元和第二脱水单元之间设有卸料单元,通过卸料单元的设置可以对经一级脱水处理的污泥颗粒进行卸料,并使其转运至第二脱水单元进行深度脱水。具体的,经一级脱水处理结束后,将相应的第一脱水单元推出该干燥空间(第一干燥区),并通过卸料单元将污泥颗粒转送至空料的第二脱水单元中,并推至相应干燥空间(第

二干燥区)内进行污泥脱水操作,在第二脱水单元按照设定的时间间隔向前推动的过程中,将其中的污泥含水率降至20%以下。

18.本实用新型的一种城镇污水处理剩余污泥干化处理系统,包括搅拌机、造粒机和本实用新型的深度脱水装置,其中搅拌机用于将湿污泥与脱水剂进行搅拌处理,造粒机用于对搅拌混合后的污泥进行造粒处理。采用本实用新型的污泥干化处理系统:(1)两个脱水空间串联操作,可使固定床的床层稳定,脱水效率提高,可将含水80%以上的城镇污水处理剩余污泥中的水分降至20%以下;(2)由于其使用普通空气作为干燥介质,干燥介质不需要经过高能耗的加热和脱水预处理,且整个污泥干燥脱水过程不需要消耗额外的热能,有利于节约能耗;(3)经过模块化后,可大规模干燥湿污泥,且干燥过程为连续过程,可大幅度提高单机污泥脱水能力;(4)脱水过程为负压,操作环境不产生恶臭;同时污泥处置过程为干湿混合,在袋式除尘器配合下,不会产生粉尘污染;(5)整个干燥系统和除尘系统采用共同的排风机,整体动能消耗降低。

附图说明

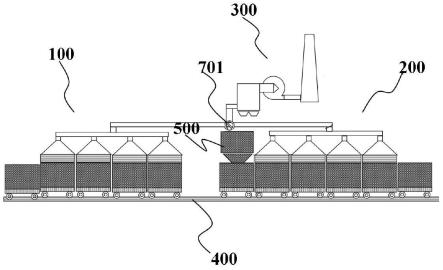

19.图1是本实用新型的污泥深度脱水的工艺路线示意图;

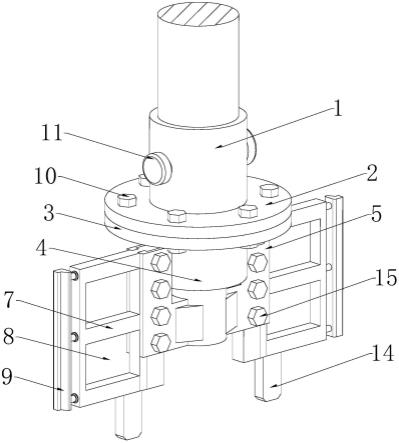

20.图2是本实用新型的单个子脱水单元的结构示意图;

21.图3是第一/第二脱水单元中子脱水单元的连接结构示意图;

22.图4是污泥深度脱水装置的结构示意图。

23.图中:100、第一脱水单元;101、容料箱本体;102、密封压块;103、导管;104、吊环;105、通风罩;106、吊杆;107、可伸缩连接件;108、密封边框;109、车轮;110、接口;111、多孔透气层;200、第二脱水单元;300、排风单元;301、烟囱;302、排风机;303、除尘器;400、轨道;500、卸料单元;600、集风管;700、通风总管;701、三向阀门。

具体实施方式

24.实施例1

25.如图4所示,本实施例的一种城镇污水处理剩余污泥深度脱水装置,包括第一脱水单元100、第二脱水单元200和排风单元300,第一脱水单元100和第二脱水单元200用于依次对污泥颗粒进行一级和二级脱水处理,待干燥污泥颗粒堆积于第一脱水单元100和第二脱水单元200内形成固定床,排风单元300用于对进入第一脱水单元100、第二脱水单元200并穿过污泥颗粒固定床的空气进行抽排处理。分别通过第一脱水单元100和第二脱水单元200依次对污泥颗粒进行一级脱水和二级脱水(深度脱水),从而可以有效避免污泥颗粒在脱水过程中因污泥颗粒体积收缩所导致的气体短路,保证污泥颗粒之间脱水间隙和孔道的稳定性,因而有利于提高污泥脱水效果,能够将污泥颗粒的含水量由80%以上降至20%以下。

26.具体的,结合图2,本实施例中第一脱水单元100和第二脱水单元200包括容料箱本体101和位于容料箱本体101上方的通风罩105,容料箱本体101的底部设有多孔透气层111,通风罩105顶部与排风单元300相连通。待干燥污泥颗粒堆积于容料箱本体101内形成固定床,空气自底部多孔透气层111进入容料箱本体101,并穿过固定床内部的堆积颗粒之间的间隙和堆积孔道,将污泥颗粒中释放出的自由水快速蒸发,在排风单元300所形成的气体压力梯度下,被抽入向上运动的流动空气中,并从容料箱本体101顶部的通风罩105排出,最后

排入大气,使污泥颗粒中的含水率在较短时间内大幅度降低。

27.实施例2

28.本实施例的一种城镇污水处理剩余污泥深度脱水装置,其结构基本同实施例1,更进一步的,本实施例中容料箱本体101和通风罩105之间通过可伸缩连接件107(比如波纹状弹性连接件)相连,其中可伸缩连接件107的底部设有密封压块102,密封压块102的下部设有密封软橡胶垫,容料箱本体101的顶部设有与密封压块102相贴合配合的密封边框108,通过密封压块102将通风罩105压合于容料箱本体101上方,并通过密封软橡胶垫的配合实现容料箱本体101和通风罩105的密封连接,形成无空气泄漏的一体。密封压块102上连接有吊杆106,吊杆106上设有吊环104,从而便于对密封压块102进行起吊,以使通风罩105上升或下降运动。

29.更进一步的,所述第一脱水单元100和第二脱水单元200的顶部均通过通风总管700连接至排风单元300,即第一脱水单元100和第二脱水单元200并联连接。本实施例中排风单元300包括依次相连的除尘器303、排风机302和烟囱301,气体由脱水单元排出后经通风总管700先进入除尘器中进行除尘,出除尘器后被吸入排风机的进气口,气体被压缩后,出排风机,并从烟囱口处排入大气。

30.实施例3

31.本实施例的一种城镇污水处理剩余污泥深度脱水装置,其结构基本同实施例2,更进一步的,所述第一脱水单元100和第二脱水单元200均包括并联设置的多个子脱水单元,且并联设置的多个子脱水单元均通过集风管600与通风总管700相连,即第一脱水单元100的多个子脱水单元顶部均通过接口110与同一集风管相连,第二脱水单元200的多个子脱水单元顶部均通过接口110与另一集风管相连,两个集风管均连接通风总管700,通过第一脱水单元100的多个子脱水单元同时对污泥颗粒进行一级脱水处理,然后通过第二脱水单元200的多个子脱水单元同时对污泥颗粒进行二级脱水处理,从而有利于提高工作效率,实现工业推广应用。

32.如图4所示,本实施例中第一脱水单元100、第二脱水单元200均可滑动于轨道400上,比如采用滑动小车结构,小车底部设有车轮109,从而便于各脱水单元沿轨道400行走至相应位置,同时也可以采用其他可滑动结构,只要便于实现各脱水单元沿不同脱水工位移动即可。进一步优化的,第一脱水单元100位于第一干燥区,第二脱水单元200位于第二干燥区,通过轨道400将两个干燥区连接为流水线,且第一干燥区和第二干燥区之间有一个卸料单元500,用于将经一级脱水处理后的污泥颗粒进行卸料转运至第二脱水单元200。具体的,本实施例中将出第一个干燥区的第一脱水单元100内的污泥颗粒卸空和提升加入到轨道上方的储料斗内,由储料斗的下料口下到轨道上的空轨道小车(空载第二脱水单元)内,重新堆积成床层稳定的污泥颗粒固定床,并推入第二干燥区内进行深度脱水。此外,通风总管700与第一脱水单元100、第二脱水单元200的连接处,即第一干燥区和第二干燥区的通风管道并联处由三向阀门701控制,按照设计的干燥程序进行第一干燥区气路和第二干燥区气路的开路和闭路操作,保证每个干燥区在轨道小车(子脱水单元)移动时,不影响正在干燥操作的干燥区作业。

33.实施例4

34.如图1-图4所示,本实施例的一种城镇污水处理剩余污泥干化处理系统,包括搅拌

机、造粒机和深度脱水装置,其中搅拌机用于将污泥与脱水剂、少量干污泥粉(或干煤粉)进行搅拌处理,具体可包括高速搅拌机和强力搅拌机,高速搅拌机用于将出污泥压滤机的含水率80%的湿污泥与脱水剂进行混合搅拌处理,以形成污泥泥浆;强力搅拌机用于将上述污泥泥浆与干污泥粉或干煤粉进行混合搅拌处理,以形成塑性污泥;造粒机用于对搅拌混合后的污泥进行造粒处理,所述深度脱水装置的结构同实施例3。

35.采用本实施例的系统对污泥颗粒进行干化处理的具体过程为:(1)将出污泥压滤机的含水率80%的湿污泥和一定量的脱水剂(本实施例中占湿污泥中干污泥量的2.5%),由喂料装置喂入高速搅拌机,经搅拌成为污泥泥浆;(2)含有脱水剂的污泥泥浆和干污泥粉,经过分别计量后,由喂料装置喂入强力搅拌机,经搅拌成为塑性污泥;(3)将塑性污泥喂入造粒机进行造粒,得到污泥颗粒;(4)将污泥颗粒堆积于第一干燥区的第一脱水单元内,由通风罩中密封压块的起吊机构将吊起的密封压块放下,压到小车的密封边框上,密封压块和小车的密封边框之间的密封软橡胶垫受压变形,将通风罩和轨道小车车厢(即容料箱本体101)形成若干个独立的子脱水单元(如图3所示)。然后启动排风机或打开通风管道三向阀门,使每一个装有污泥颗粒的小车成为一个个独立的固定床反应器,在排风机的作用下,气体自下而上穿过污泥颗粒表面,带走污泥颗粒表面的水分,然后被集气管道集中到通风管道后,先进入袋式除尘器中进行除尘,出除尘器后被吸入排风机的进气口,气体被压缩后,出排风机,从烟囱口处排入大气;(5)第一干燥区中的轨道小车(第一脱水单元)内半干污泥颗粒的体积收缩率达到10%时,依次推入装湿污泥颗粒(未经脱水处理)的轨道小车,并推出第一干燥区内最末端的轨道小车,并将该轨道小车内的半干污泥颗粒(经一级脱水)卸车,加入一个在轨道上方的有锥形底部的储料斗中,再由储料斗的下料口,加入一个空轨道小车内,推入第二干燥区内进行脱水操作,第二干燥区中的轨道小车内污泥颗粒含水率小于20%以下后,依次推入装半干污泥颗粒的轨道小车,并推出第二干燥区内最末端的轨道小车。脱水干污泥颗粒(经二级脱水)从出第二干燥区的轨道小车卸料后,被提升机提入干污泥料仓,再喂入粉碎机中,粉碎成污泥粉,污泥粉的粒度≤50目,大部分做为燃料使用,另外一小部分加入稀污泥,使污泥成为塑性体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。