1.本发明涉及一种截断装置,具体涉及一种井口紧急截断装置。

背景技术:

2.井口紧急截断装置是石油天然气井场重要的安全设备,当油气田井口一级节流后发生输气管线压力超高、或者因为管线爆破导致压 力降低、或者火警等突发险情时,为了防止险情的进一步扩大,达到保护 井场设备和人员生命安全的目的,都需要迅速自动关闭井口,实现这种紧急关闭井口的设备就是井口紧急截断装置。

3.现有的井口紧急截断装置是通过监测仪器来收集阀门进出口的压力信号、反馈给控制系统,当进出口压差达到设定值时,控制系统将阀门关闭,但是引入电子设备以达到对阀门进出口压差的监控,而本设备应用于石油天然气等环境,一旦电子设备自身出现问题,容易出现安全隐患。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种无需额外的电子传感器就能监测阀门进出口的压力差的井口紧急截断装置。

5.为实现上述目的,本实用新型提供了如下技术方案:包括阀体、阀板、阀杆及阀座,阀体内设置有用于介质流通的流道,阀座设置于阀体,阀杆驱动阀板移动并与阀座密封配合构成对流道的封闭,所述的阀杆相对与阀座配合的另一侧设置有阀杆腔,阀杆腔内设置有阀杆活塞且阀杆活塞将阀杆腔分成上阀杆腔与下阀杆腔,上阀杆腔与下阀杆腔的压强差构成阀杆向远离下阀杆腔方向的移动,阀杆上设置有将阀杆向下阀杆腔所在方向复位的预置力弹簧,阀座与阀板将流道分为流入流道及流出流道,流入流道与阀杆腔之间设置有将流入流道与阀杆腔连通的流入管道,流出流道与阀杆腔之间设置有将流出流道与阀杆腔连通的流出管道,流入管道内密封设置有入口活塞,流出管道内密封设置有出口活塞,出口活塞相对阀杆腔的另一侧设置有用于阻止出口活塞移动的阻挡环,入口活塞、出口活塞、部分流入管道、部分流出管道及上阀杆腔形成封闭腔,出口活塞具有密封状态与开启状态,密封状态为出口活塞受流入流道与流出流道压强差的压力小于阻挡环的承受极限,出口活塞不移动,开启状态为出口活塞受流入流道与流出流道压强差的压力大于阻挡环的承受极限,阻挡环断裂,出口活塞移动,封闭腔的体积增大。

6.通过采用上述技术方案,当流入流道与流出流道的压差适度时,流入流道内的压力与上阀杆腔相联动,由上阀杆腔与下阀杆腔之间的压强差驱动阀杆压缩预置力弹簧,驱动阀板下移,使得流道开启,此时介质可从流道中流过,当流入流道与流出流道的压差过大时,出口活塞相对靠近上阀杆腔一侧的气压与流入流道的气压相联动,而出口活塞相对靠近流出流道一侧的气压与流出流道的气压相联动,即出口活塞两侧的气压分别由流入流道及流出流道的气压决定,而流入流道与流出流道的压差过大会导致出口活塞两侧的压差同样过大,使得出口活塞对阻挡环的压力大于阻挡环所承受的极限,导致阻挡环破裂,而后出

口活塞在流出管道中移动,使得封闭腔的体积增大,封闭腔内的气压减小,导致对阀杆的作用力减小,预置力弹簧的作用力大于阀杆受到压差的作用力,阀杆向上复位,从而使得阀板与阀座密封配合将流道封闭,故可以通过改变阻挡环的承受极限,从而控制在流入流道与流出流道的压差达到设定值时,达到对流道的封闭,从而保证了阀门进出口的压差不会过大,保护设备不被破坏,同时出现一次进口紧急截断装置自动切断流道后,当操作人员完成设备的检查后,再对阻挡环进行更换,此时设备便能再次投入使用,采用本方案,无需再外界电源以及其他电子传感器,产品安全可靠、成本低、适用范围广。

7.本实用新型进一步设置为:所述的流入管道内设置有活塞腔,入口活塞设置于活塞腔并与活塞腔密封配合,入口活塞将活塞腔分成上活塞腔与下活塞腔,上活塞腔与上阀杆腔相连通,下活塞腔与流入流道相连通,上活塞腔上设置用于向上活塞腔注油的注油机构。

8.通过采用上述技术方案,当使用前,通过注油机构向上活塞腔中注入液压油,使得封闭腔中充满液压油,即流入流道的气压作用于入口活塞,从而使得液压作用于阀杆,同时液压油密封于封闭腔内,液压油并不会泄露,可重复使用。

9.本实用新型进一步设置为:所述的活塞腔与流入管道之间、活塞腔与流出管道之间分别设置入口开关阀。

10.通过采用上述技术方案,在注入液压油前,关闭远离上阀杆腔的入口开关阀,打开靠近上阀杆腔的入口开关阀,而后再注入液压油,从而保证在液压油注入时不会受到流入流道的影响。

11.本实用新型进一步设置为:所述的出口活塞呈t型,流出管道包括上流出管道与下流出管道,上流出管道与下流出管道之间设置有活塞轴套,活塞轴套内设置有与出口活塞形状相适配的t型腔,出口活塞设置于t型腔内,活塞轴套内还设置有空腔且空腔与t型腔相连通,阻挡环设置于t型腔和空腔之间且出口活塞与阻挡环构成t型腔与空腔的隔断。

12.通过采用上述技术方案,当阻挡环受到过大的压力时,阻挡环断裂,出口活塞进入空腔中,此时t型腔的空余空间增大,部分液压油进入,使得液压油对阀杆的压力减小,从而达到封闭流道的目的。

13.本实用新型进一步设置为:所述的活塞轴套包括上轴套与下轴套,上轴套一端固定于上流出管道,另一端可拆卸的固定于下轴套,下轴套相对上轴套的另一端固定于下流出管道,t型腔设置于上轴套,空腔设置于下轴套,阻挡环设置于上轴套与下轴套之间。

14.通过采用上述技术方案,当阻挡环断裂后,操作人员检测完设备,并准备再次启动之前,通过将下轴套从上轴套拆卸,而后更换阻挡环,再将上轴套与下轴套进行安装,达到整个装置的重复利用,只需要更换阻挡环便可。

15.本实用新型进一步设置为:所述的上轴套与出口活塞之间设置有密封圈。

16.通过采用上述技术方案,保证液压油不会从上轴套内泄露至空腔中,保证液压油的封闭循环使用。

17.本实用新型进一步设置为:所述的上轴套与上流出管道之间、下轴套与下流出管道之间分别设置有出口开关阀。

18.通过采用上述技术方案,当注入液压油时,闭合出口开关阀,使得液压油不会受到流出流道的影响。

19.本实用新型进一步设置为:所述的阀体还包括出口体,出口体可拆卸的固定于阀体上且流出流道延伸至出口体,流出管道设置于出口体上。

20.通过采用上述技术方案,在更换阻挡环时,可将流出管道所在的出口体整体拆卸,方便阻挡环的更换。

21.本实用新型进一步设置为:所述的流入管道相对靠近上阀杆腔的一侧设置有入口压力表,出口体上设置有出口压力表。

22.通过采用上述技术方案,入口压力表与出口压力表的设置,使得操作人员能随时把控出口活塞两侧的压差。

附图说明

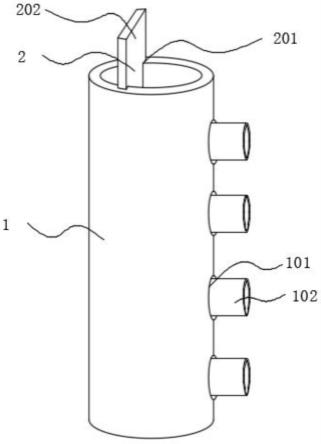

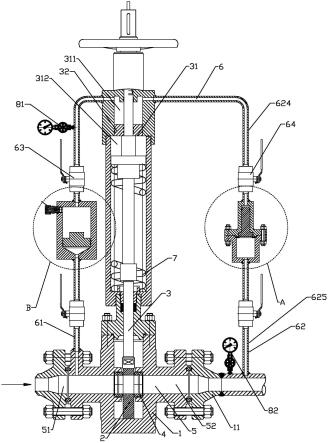

23.图1为本发明整体的结构示意图;

24.图2为本发明局部放大图a;

25.图3为本发明局部放大图b。

具体实施方式

26.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.如图1-3所示,本实用新型公开了一种井口紧急截断装置,包括阀体1、阀板2、阀杆3及阀座4,阀体1内设置有用于介质流通的流道5,阀座4设置于阀体1,阀杆3驱动阀板2移动并与阀座4密封配合构成对流道5的封闭,阀杆3相对与阀座4配合的另一侧设置有阀杆腔31,阀杆腔31内设置有阀杆活塞32且阀杆活塞32将阀杆腔31分成上阀杆腔311与下阀杆腔312,上阀杆腔311与下阀杆腔312的压强差构成阀杆3向远离下阀杆腔312方向的移动,阀杆3上设置有将阀杆3向下阀杆腔312所在方向复位的预置力弹簧7,阀座4与阀板2将流道5分为流入流道51及流出流道52,流入流道51与阀杆腔31之间设置有将流入流道51与阀杆腔31连通的流入管道61,流出流道52与阀杆腔31之间设置有将流出流道52与阀杆腔31连通的流出管道62,流入管道61内密封设置有入口活塞612,流出管道62内密封设置有出口活塞622,出口活塞622相对阀杆腔31的另一侧设置有用于阻止出口活塞622移动的阻挡环623,入口活塞612、出口活塞622、部分流入管道61、部分流出管道62及上阀杆腔311形成封闭腔6,出口活塞622具有密封状态与开启状态,密封状态为出口活塞622受流入流道51与流出流道52压强差的压力小于阻挡环623的承受极限,出口活塞622不移动,开启状态为出口活塞622受流入流道51与流出流道52压强差的压力大于阻挡环623的承受极限,阻挡环623断裂,出口活塞622移动,封闭腔6的体积增大,当流入流道51与流出流道52的压差适度时,流入流道51

内的压力与上阀杆腔311相联动,由上阀杆腔311与下阀杆腔312之间的压强差驱动阀杆3压缩预置力弹簧7,驱动阀板2下移,使得流道5开启,此时介质可从流道5中流过,当流入流道51与流出流道52的压差过大时,出口活塞622相对靠近上阀杆腔311一侧的气压与流入流道51的气压相联动,而出口活塞622相对靠近流出流道52一侧的气压与流出流道52的气压相联动,即出口活塞622两侧的气压分别由流入流道51及流出流道52的气压决定,而流入流道51与流出流道52的压差过大会导致出口活塞622两侧的压差同样过大,使得出口活塞622对阻挡环623的压力大于阻挡环623所承受的极限,导致阻挡环623破裂,而后出口活塞622在流出管道62中移动,使得封闭腔6的体积增大,封闭腔6内的气压减小,导致对阀杆3的作用力减小,预置力弹簧7的作用力大于阀杆3受到压差的作用力,阀杆3向上复位,从而使得阀板2与阀座4密封配合将流道5封闭,故可以通过改变阻挡环623的承受极限,从而控制在流入流道51与流出流道52的压差达到设定值时,达到对流道5的封闭,从而保证了阀门进出口的压差不会过大,保护设备不被破坏,同时出现一次进口紧急截断装置自动切断流道5后,当操作人员完成设备的检查后,再对阻挡环623进行更换,此时设备便能再次投入使用,采用本方案,无需再外界电源以及其他电子传感器,产品安全可靠、成本低、适用范围广。

29.流入管道61内设置有活塞腔611,入口活塞612设置于活塞腔611并与活塞腔611密封配合,入口活塞612将活塞腔611分成上活塞腔6111与下活塞腔6112,上活塞腔6111与上阀杆腔311相连通,下活塞腔6112与流入流道51相连通,上活塞腔6111上设置用于向上活塞腔6111注油的注油机构613,当使用前,通过注油机构613向上活塞腔6111中注入液压油,使得封闭腔6中充满液压油,即流入流道51的气压作用于入口活塞612,从而使得液压作用于阀杆3,同时液压油密封于封闭腔6内,液压油并不会泄露,可重复使用。

30.活塞腔611与流入管道61之间、活塞腔611与流出管道62之间分别设置入口开关阀63,在注入液压油前,关闭远离上阀杆腔311的入口开关阀63,打开靠近上阀杆腔311的入口开关阀63,而后再注入液压油,从而保证在液压油注入时不会受到流入流道51的影响。

31.出口活塞622呈t型,流出管道62包括上流出管道624与下流出管道625,上流出管道624与下流出管道625之间设置有活塞轴套626,活塞轴套626内设置有与出口活塞622形状相适配的t型腔627,出口活塞622设置于t型腔627内,活塞轴套626内还设置有空腔621且空腔621与t型腔627相连通,阻挡环623设置于t型腔627和空腔621之间且出口活塞622与阻挡环623构成t型腔627与空腔621的隔断,当阻挡环623受到过大的压力时,阻挡环623断裂,出口活塞622进入空腔621中,此时t型腔627的空余空间增大,部分液压油进入,使得液压油对阀杆3的压力减小,从而达到封闭流道5的目的。

32.活塞轴套626包括上轴套6261与下轴套6262,上轴套6261一端固定于上流出管道624,另一端可拆卸的固定于下轴套6262,下轴套6262相对上轴套6261的另一端固定于下流出管道625,t型腔627设置于上轴套6261,空腔621设置于下轴套6262,阻挡环623设置于上轴套6261与下轴套6262之间,当阻挡环623断裂后,操作人员检测完设备,并准备再次启动之前,通过将下轴套6262从上轴套6261拆卸,而后更换阻挡环623,再将上轴套6261与下轴套6262进行安装,达到整个装置的重复利用,只需要更换阻挡环623便可。

33.上轴套6261与出口活塞622之间设置有密封圈628,保证液压油不会从上轴套6261内泄露至空腔621中,保证液压油的封闭循环使用。

34.上轴套6261与上流出管道624之间、下轴套6262与下流出管道625之间分别设置有

出口开关阀64,当注入液压油时,闭合出口开关阀64,使得液压油不会受到流出流道52的影响。

35.阀体1还包括出口体11,出口体11可拆卸的固定于阀体1上且流出流道52延伸至出口体11,流出管道62设置于出口体11上,在更换阻挡环623时,可将流出管道62所在的出口体11整体拆卸,方便阻挡环623的更换。

36.流入管道61相对靠近上阀杆腔311的一侧设置有入口压力表81,出口体11上设置有出口压力表82,入口压力表81与出口压力表82的设置,使得操作人员能随时把控出口活塞622两侧的压差。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。