1.本实用新型涉及化工废水处理领域,特别是涉及一种基于气浮法的化工废水处理系统。

背景技术:

2.化工生产工艺复杂,废水产生量较大,而产生的废水不仅含盐量高,还含有大量的浮油、油污及悬浮杂质等,成分较为复杂,有机物浓度高,无法达到国家法定排放标准,因此必须处理合格后才能排放。而对于水中浮油、油污及悬浮杂质的处理,除了采用沉淀,澄清固液分离法之外,还有与之相反的浮升分离法,称为气浮法。它是在被处理的水中通入空气,并使之形成微小气泡形式而析出成为载体,从而使水中颗粒油污,浮油和絮凝体粘附在气泡载体上,并随之浮升到水面,形成气泡浮渣,从水中分离出去。但是传统的气浮法污水处理方法往往存在着处理效率不高、分离效率低、分离时间较长等问题。因此,非常有必要提出一种全新的基于气浮法的化工废水处理系统。

技术实现要素:

3.本实用新型旨在提出一种基于气浮法的化工废水处理系统,以解决现有的气浮法化工废水处理系统处理效率不高、分离效率低、分离时间较长的问题。

4.为了解决上述技术问题,本实用新型采取的技术方案为:

5.基于气浮法的化工废水处理系统,包括依次设置并顺序对化工废水进行处理的原水调节池、混凝絮凝沉淀池、气浮机、上流式厌氧污泥床、生化反应单元和用于储存处理后的清水的监护池,还包括用于接收所述混凝絮凝沉淀池、气浮机、上流式厌氧污泥床、生化反应单元分离出的污泥或浮渣并进行处理的污泥处理单元,所述气浮机包括从下至上依次连通的第一直筒反应室、倒锥形的旋流反应室和第二直筒反应室,所述旋流反应室和第二直筒反应室的中心设有清水集水筒,所述第一直筒反应室内设有第一布气装置,所述第二直筒反应室内设有第二布气装置,所述第一直筒反应室底部连接有进水管,所述第二直筒反应室设有用于排出浮渣的排渣管。

6.进一步的,所述第一直筒反应室、旋流反应室和第二直筒反应室设置在壳体内,所述壳体与第一直筒反应室和旋流反应室之间形成清水室,所述清水集水筒底部连接有可将清水排出至所述清水室的清水管,所述清水室底部设有出水管。

7.进一步的,所述清水室的上端设有清水室出渣口,所述清水室出渣口连接有清水室出渣管。

8.进一步的,所述进水管上设有用于混合药剂与废水的管道混合器,所述管道混合器连接有用于加药的第二加药装置。

9.进一步的,所述第一布气装置为微孔曝气器,所述第二布气装置为溶气释放器。

10.进一步的,所述排渣管上均匀的设置有若干浮渣收集孔。

11.进一步的,所述第二直筒反应室顶部设有集渣槽和可将液面上的浮渣刮到所述集

渣槽内的气浮刮渣装置。

12.进一步的,所述气浮刮渣装置包括支撑座、可旋转的设置在支撑座上的旋转机构和驱动旋转机构旋转的旋转驱动机构,所述旋转机构一侧设置有连接架,所述连接架底部设置有刮渣板。

13.进一步的,所述支撑座设置在支撑立柱的顶端或通过多条支撑杆固定连接在第二直筒反应室的中心。

14.进一步的,所述生化反应单元包括依次设置并顺序处理废水的a/o生化池、调酸池、芬顿氧化池和无阀滤池。

15.进一步的,所述污泥处理单元包括无机污泥收集池、有机污泥收集池、板框压滤机和污泥料仓,所述无机污泥收集池用于收集所述混凝絮凝沉淀池、气浮机、芬顿氧化池和无阀滤池分离出的污泥和浮渣,所述有机污泥收集池用于收集所述上流式厌氧污泥床uasb分离出的污泥,所述板框压滤机对所述无机污泥收集池和有机污泥收集池内的污泥分别进行批量压滤处理并排入所述污泥料仓。

16.与现有技术相比,本实用新型的有益效果为:通过将混凝、旋流反应、气浮固液分离集成到一个气浮机内,在第一直筒反应室和第二直筒反应室设置两段气浮布气,使得气浮效果显著优于常规气浮的固液分离效果,第二直筒反应室产生的低强度旋流向心力,既能浮选分离,又有水力旋流向心分离,两种分离相辅相成,产生协同作用,显著的提高了分离效率,减少了分离反应时间;通过将全新的气浮机集成到本化工废水处理系统中,极大的促进整个系统对废水中有害物质的去除效率,处理效果更加稳定,有利于污水处理和环境保护。

附图说明

17.图1为本实用新型实施例的系统布置图;

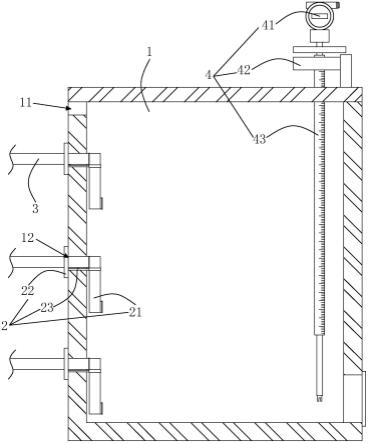

18.图2为本实用新型实施例中气浮机的结构示意图。

具体实施方式

19.下面对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

20.参照图1-2,本实施例的基于气浮法的化工废水处理系统,包括依次设置并顺序对化工废水进行处理的原水调节池、混凝絮凝沉淀池、气浮机、上流式厌氧污泥床、生化反应单元和用于储存处理后的清水的监护池,还包括用于接收所述混凝絮凝沉淀池、气浮机、上流式厌氧污泥床、生化反应单元分离出的污泥或浮渣并进行处理的污泥处理单元。

21.其中,气浮机包括从下至上依次连通的第一直筒反应室10、倒锥形的旋流反应室20和第二直筒反应室30,所述旋流反应室20和第二直筒反应室30的中心设有清水集水筒40,所述第一直筒反应室10内设有第一布气装置50,所述第二直筒反应室30内设有第二布气装置60,所述第一直筒反应室10底部连接有进水管70,所述第二直筒反应室30设有用于排出浮渣的排渣管80。

22.在本实施例中,原水调节池、混凝絮凝沉淀池、气浮机、上流式厌氧污泥床uasb、生化反应单元、监护池中相邻二者之间通过管道或自流渠联通,通过自流或依靠水泵的动力,确保废水可以按照上述顺序依次处理和流动,在通过管道联通的部位,管道上设置阀门,以便可以在上一步处理完毕后批量排放到下一步继续处理。

23.处理时,首先将生产废水和废气废液污水通过管道输送到原水调节池前设置的一个废水池,废水池内的废水经过配水自流进入原水调节池,原水调节池对流入的废水进行混合调节,具体可在原水调节池内设置潜水搅拌机进行搅拌,混合均质后,排放到混凝絮凝沉淀池内。

24.混凝絮凝沉淀池对排入其中的废水进行处理,根据废水的酸碱度等指标依次加入碱naoh、pac和pam,进行混合反应。其中,碱naoh用于调节酸碱度,加入混凝剂聚合氯化铝pac,使析出的沉淀物混凝成较大颗粒物,加入絮凝剂pam搅拌,使废水中的颗粒物形成大块的絮体。经过混合反应后,悬浮澄清、沉淀,然后将底层污泥通过污泥管排入到污泥处理单元进行污泥浓缩,以便于外运,而上层废水则排放至气浮机继续处理。为了便于加药,混凝絮凝沉淀池配置有用于添加碱、pac和pam的第一加药装置。

25.混凝絮凝沉淀池的上层废水通过进水管70输送到第一直筒反应室10底部,并依靠输送的动力产生高强度旋流,不断旋流上升,向上依次通过第一直筒反应室10、倒锥形的旋流反应室20和第二直筒反应室30,形成旋流气浮澄清区;由于旋流反应室20为倒锥形,第一直筒反应室10与旋流反应室20下部连接,横截面最小,旋流反应室20的横截面从下至上逐渐增大,产生的旋流向心力逐渐减小,当废水上升至第二直筒反应室30,此时横截面达到最大,旋流向心力最小,此时废水在第二直筒反应室30中既能发挥浮选分离,又可利用低强度水力旋流向心分离,两种分离相辅相成,提高分离效果,缩短分离时间。

26.废水旋流上升过程中,通过第一直筒反应室10内设置的第一布气装置50,在第一直筒反应室10内不断旋流上升的废水中注入大量细小气泡,进行均匀曝气;废水随着旋流反应逐步上升,在通过旋流反应室20时,随着旋流反应室20横截面的逐渐增大,旋流的速度越来越慢,絮体成长的越来越大,在进入第二直筒反应室30后,通过第二直筒反应室30内设置的第二布气装置60,在第二直筒反应室30内充分释放溶气,溶气附着在絮体上,带动絮体不断上升,在上液面集中,逐渐堆积形成浮渣,并通过排渣管80排入污泥处理单元进行处理;而设置在旋流反应室20和第二直筒反应室30中心的清水集水筒40,则在收集通过气浮法处理之后的污水后排出至上流式厌氧污泥床uasb继续下一步的处理。

27.为了充分分离油脂、纤维、藻类等比重接近于水和难以沉淀的悬浮物,可以在进水管70中加入适当的化学药剂将废水中的亲水性颗粒转化为憎水性颗粒,使之形成浮渣漂浮在上层。具体的,可在进水管70上设置用于混合药剂与废水的管道混合器71,然后在管道混合器71上连接用于投加混凝剂和絮凝剂的第二加药装置,通过第二加药装置向进水管70中加入药剂,然后通过管道混合器71将药剂与进水管70中的废水充分混合,以便废水在进入第一直筒反应室10后直接开始反应,无需在气浮机中加药。

28.经过气浮机处理后的污水从上流式厌氧污泥床uasb底部进入,靠水力推动,污泥在上流式厌氧污泥床uasb内呈膨胀状态,气体、固体和水向上运动,到达三相分离器,经三相分离后,80%的有机物分解成沼气,可以引导到燃烧锅炉进行回收利用,水通过集水槽排放至下一步的生化反应单元继续处理,污泥重新回到污泥层中排放至污泥处理单元进行浓

缩处理。

29.废水在经过本实施例的化工废水处理系统处理后,可以有效去除废水中的cod、bod5、nh

3-n、ss等有害物质,且处理效果稳定,其中cod、bod5、ss的去除率可达到96%以上,nh

3-n的去除率可达到90%以上,出水水质完全可以达到工业园区污水处理厂的接收指标(cod≦100mg/l,bod≦50mg/l,(nh3-n)≦15mg/l,ss≦50mg/l),以便于充分利用水资源,变废为宝,达到资源的有效利用,有利于环境保护。且通过将混凝、旋流反应、气浮固液分离集成到一个气浮机内,在第一直筒反应室10和第二直筒反应室30设置两段气浮布气,使得气浮效果显著优于常规气浮的固液分离效果,第二直筒反应室30产生的低强度旋流向心力,既能浮选分离,又有水力旋流向心分离,两种分离相辅相成,产生协同作用,显著的提高了分离效率,减少了分离反应时间。

30.在一些实施例中,气浮机还包括壳体90,第一直筒反应室10、旋流反应室20和第二直筒反应室30设置在壳体90内,并与壳体连接为一体,壳体90与第一直筒反应室10和旋流反应室20之间形成清水室91,清水集水筒40底部连接有可将清水排出至清水室91的清水管41,清水室91底部设有出水管92。清水集水筒40内集中的经过基于气浮法处理后的污水通过清水管41流入清水室91内,经由清水室91储存的污水再通过出水管92排入下一步的上流式厌氧污泥床uasb继续处理。其中,污水从清水集水筒40至清水室91的排放方式为清水室91储存满后,清水室91向外排放的同时,通过清水管41自流进入清水室91;也可以在清水管41和出水管92上设置阀门,通过阀门分别进行排放。

31.为了进一步去除气浮机处理后污水中的浮渣,清水室91的上端设有清水室出渣口,所述清水室出渣口连接有清水室出渣管93,当液面到达清水室出渣口时,浮渣即通过清水室出渣管93排出至污泥处理单元进行浓缩处理。

32.在一些实施例中,第一布气装置50为微孔曝气器,第二布气装置60为溶气释放器,布气时通过气源向微孔曝气器和溶气释放器供气,气源可以利用空压机提供,通过微孔曝气器对第一直筒反应室10中不断旋流上升的废水注入大量细小气泡,进行均匀曝气;废水在经过旋流反应形成大量的絮体后,进入第二直筒反应室30时,通过溶气释放器释放溶气,经过气泡带动絮体上浮,在上液面形成浮渣,以便于统一去除。

33.在前述实施例的基础上,排渣管80上均匀的设置有若干浮渣收集孔81,第二直筒反应室30顶部设有集渣槽31和可将液面上的浮渣刮到所述集渣槽31内的气浮刮渣装置。浮渣层的下部与水密度接近的油泥混合物通过浮渣收集孔81进入排渣管80排出,浮渣层的上部随着气浮带上来的悬浮物和油类通过气浮刮渣装置刮到集渣槽31内收集排出。通过多重排泥,可以保证气浮机排出的污水的悬浮物和油类的稳定性,以确保进入上流式厌氧污泥床uasb的污水指标稳定,便于上流式厌氧污泥床uasb的稳定运行。

34.在一个实施例中,气浮刮渣装置包括支撑座32、可旋转的设置在支撑座32上的旋转机构33和驱动旋转机构33旋转的旋转驱动机构34,所述旋转机构33一侧设置有连接架35,所述连接架35底部设置有刮渣板36。刮渣时,通过旋转驱动机构34驱动旋转机构33旋转,旋转时连接架35跟随沿着旋转机构转动,其底部的刮渣版36将浮渣刮到集渣槽31内排出,进而排放至污泥处理单元进行处理。其中旋转驱动机构34采用集成有减速机的减速电机。

35.为了给支撑座32提供稳定的定位结构,所述支撑座32设置在支撑立柱37的顶端或

通过多条支撑杆固定连接在第二直筒反应室30的中心,当用支撑立柱37时,支撑立柱设置在壳体90的正中,并穿过清水集水筒40固定在底部基础上。

36.在一些实施例中,生化反应单元包括依次设置并顺序处理废水的a/o生化池、调酸池、芬顿氧化池和无阀滤池。a/o生化池包括a级生化池(厌氧池)和o级生化池(好氧池),o级生化池(好氧池)配置有用于吹入空气的风机,风机优选罗茨风机。其中,厌氧池在前进行反硝化反应,好氧池在后进行cod去除、bod5去除及硝化三项反应,具有硝化-反硝化的脱氮作用。具体的,反硝化反应是以原污水中的有机物为碳源,在缺氧的条件下自身产生了大量的异氧微生物;好氧池中经过硝化的回流液回流到缺氧池中,缺氧池中大量的异样微生物去还原回流液中的硝酸盐和亚硝酸盐而形成氮气排入空气中,达到去除氮的目的。在好氧池中,活性污泥对废水中的有机物进一步生化降解,通过菌种自身代谢,有机污染物部分转化为菌种自身所需能量,分解成二氧化碳,水和氮气,达到有机物降解目的,高效的去除cod和bod5。菌种代谢的老化污泥,通过排泥进行更新,确保系统处理的稳定。

37.经过厌氧和生化处理后的污水可能仍然未达到cod的要求,因此需要继续处理。通过将污水先排入调酸池进行调酸,具体可根据ph值通过加入硫酸亚铁做为还原剂来进行,调节适当后继续排入芬顿氧化池进行芬顿反应,具体可在芬顿氧化池中加入双氧水做为氧化剂进行处理,通过h2o2与二价铁离子fe

2

的混合溶液将有机化合物氧化为无机态,经过沉淀后排放至污泥处理单元进行浓缩处理。为了便于加药,调酸池配置有用于添加硫酸亚铁的第三加药装置,芬顿氧化池配置有用于添加双氧水的第四加药装置。

38.芬顿氧化池处理后将处理后的污水ph值调到正常的排放标准,然后排放至无阀滤池,经无阀滤池过滤后自流到监护池,无阀滤池沉淀的污泥排放至污泥处理单元进行浓缩处理,监护池内的清水经过一定时间的监护确认达标后即可输送到污水处理厂进行处理。

39.在一些实施例中,所述污泥处理单元包括无机污泥收集池、有机污泥收集池、板框压滤机和污泥料仓,所述无机污泥收集池用于收集所述混凝絮凝沉淀池、气浮机、芬顿氧化池和无阀滤池分离出的污泥和浮渣,所述有机污泥收集池用于收集所述上流式厌氧污泥床uasb分离出的污泥,所述板框压滤机对所述无机污泥收集池和有机污泥收集池内的污泥分别进行批量压滤处理,压榨好的滤饼排入所述污泥料仓,然后通过污泥小车拉走。通过分别设置无机污泥收集池、有机污泥收集池,对各个工序产生的污泥根据有机、无机分开收集,然后通过板框压滤机分别批量处理,即处理无机污泥时,有机污泥收集池不向板框压滤机排放污泥,无机污泥收集池内的污泥清空,并处理运走后,再单独处理有机污泥收集池内的有机污泥,以便于将有机污泥和无机污泥分开转运处理。具体的,无机污泥收集池和有机污泥收集池、板框压滤机和污泥料仓从高到低设置,使污泥自流到板框压滤机进行压滤,压滤后的滤饼靠重力掉入污泥料仓内,污泥料仓下方保留足够污泥小车进入的空间,以便转运污泥。

40.在一些实施例中,所述气浮机与上流式厌氧污泥床(uasb)之间还设置有中间池,所述板框压滤机滤除的液体排入所述中间池,板框压滤机滤除的滤液通过管道排入中间池内,与气浮机处理后的污水混合,再经过中间池排入上流式厌氧污泥床uasb继续处理,从而防止板框压滤机排出的污泥滤液污染环境,保持板框压滤机周围的清洁。

41.在一些实施例中,所述a/o生化池与调酸池之间还设置有二沉池,二沉池中,活性污泥和清水分离,上层清水排入调酸池进行下一步处理,而最底层的活性污泥沉淀物通过

管道排入所述有机污泥收集池,次上层的污泥清水混合液体回流至a/o生化池进行循环处理,从而可以将菌种代谢的老化污泥,通过排泥进行更新,确保系统处理的稳定性。

42.在一些实施例中,所述芬顿氧化池与无阀滤池之间设置有三沉池,三沉池自然沉淀,污泥与上清液分离,三沉池与无机污泥收集池通过管道连通,以便将污泥沉淀物排入无机污泥收集池,最大限度的减少最终排出的清水中的污泥量。

43.在另一个实施例中,为了减少无阀滤池内的污泥量,还可在三沉池与无阀滤池之间设置清水池,通过将三沉池内的上清液先排入清水池中,再从清水池通过提升泵将水提升到无阀滤池进行过滤处理,最后在排入监护池再观察。

44.为了提高自动化程度,所述混凝絮凝沉淀池配置有用于添加碱、pac和pam的第一加药装置,所述气浮机配置有用于加药的第二加药装置,所述调酸池配置有用于添加硫酸亚铁的第三加药装置,所述芬顿氧化池配置有用于添加双氧水的第四加药装置。同时,设置ph在线监测仪,在原水调节池、混凝絮凝沉淀池、气浮机、上流式厌氧污泥床(uasb)、a/o生化池、调酸池、芬顿氧化池、无阀滤池和监护池均设置与ph在线监测仪连接的ph传感器,以便实时监控各池内污水的ph值。为了便于计算加药量,在原水调节池、混凝絮凝沉淀池、气浮机、上流式厌氧污泥床(uasb)、a/o生化池、调酸池、芬顿氧化池、无阀滤池和监护池均设置超声波液位计,从而可以实时监测各池的液位,进而可得出液体的体积,计算出加药量。而为了实时了解污水在各阶段转移的流量和压力,所述原水调节池、混凝絮凝沉淀池、气浮机、上流式厌氧污泥床(uasb)、a/o生化池、调酸池、芬顿氧化池、无阀滤池和监护池中相邻二者之间的管道上设有电磁流量计和压力变送器。通过上述设置,实现了处理过程的数据集中,便于实现在主控室进行远程操作,非常方便,管理更加简单,人工只需巡检,极大的降低了劳动强度。

45.此外,原水调节池、混凝絮凝沉淀池、气浮机、上流式厌氧污泥床uasb、a/o生化池、调酸池、芬顿氧化池、无阀滤池和监护池按照液面从高到低依次设置,使整个流程液体实现自流,从而降低能耗,节约运行成本。并且,在需要设置水泵的部位采用低噪音水泵,以便解决长期以来困扰人们的噪音问题。

46.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。