1.本实用新型涉及到电子烟技术领域,尤其涉及到一种油核分离结构。

背景技术:

2.电子烟将烟油通过雾化芯组件转化为烟雾,在通过设置的烟道将烟雾插入吸食者口中,电子烟作为香烟的替代产品,越来越受广大戒烟者的喜欢。但是现在的电子烟一般存在以下问题,烟油与雾化芯长期接触,雾化芯浸泡在烟油内,雾化芯容易被烟油腐蚀,降低使用寿命,同时烟油长期与雾化芯接触,烟油容易被雾化芯污染,影响口感。

3.因此,现有技术存在缺陷,需要改进。

技术实现要素:

4.本实用新型提供一种油核分离结构,解决的上述问题。

5.为解决上述问题,本实用新型提供的技术方案如下:

6.一种油核分离结构,其中,包括:油杯,所述油杯为内部中空结构,且所述油杯底部为敞口结构;底座组件,所述底座组件固定连接在所述油杯底部敞口位置;雾化芯组件,所述雾化芯组件固定连接所述底座组件上,且所述雾化芯组件位于所述油杯的中空结构内,雾化芯组件上设置有烟孔,所述烟孔垂直所述底座组件的顶面设置;烟道,所述烟道设置在所述油杯的顶部与所述烟孔对应位置;分离组件,所述分离组件套接在所述烟道内部,且所述分离组件与所述烟道滑动连接,所述分离组件套接在所述雾化芯组件的外表面,所述分离组件上下滑动使雾化芯组件露出或隐藏。

7.进一步,所述雾化芯组件的外表面为阻流材质,所述雾化芯组件的侧壁设置有进油孔,所述油杯内的烟油通过所述进油孔进入雾化芯组件内部。

8.进一步,所述烟道为内部中空结构,所述烟道具有第一端部和第二端部,所述第二端部固定连接在所述第一端部的底部位置,靠近所述第一端部和第二端部连接位置设置有第二凸台,且第二凸台位于烟道中空结构内。

9.进一步,分离组件包括拉杆部件和分离部件,所述拉杆部件套接在烟道内,所述分离部件套接在所述拉杆部件的外表面,且所述分离部件套接在雾化芯组件的外表面。

10.进一步,所述拉杆部件的外表面设置有凹陷结构的定位槽,所述定位槽的底面为倒锥形结构,所述分离部件内侧与所述定位槽对应位置设置有定位凸块,所述定位凸块与所述定位槽相匹配,所述定位凸块容置在所述定位槽内,且所述定位凸块向外延伸至所述定位槽的外侧位置,所述拉杆部件和分离部件通过定位槽和定位凸块的配合连接。

11.进一步,所述分离部件包括活动部件和密封部件,所述定位凸块位于所述活动部件靠近顶端位置,所述活动部件位于雾化芯组件上方位置,所述密封部件依次套接在所述活动部件和所述雾化芯组件的外表面,所述活动部件靠近底部位置设置有第三凸台,所述第三凸台位于活动部件外表面位置,所述密封部件内侧与第三凸台对应位置设置有第三凹槽,所述第三凸台容置在第三凹槽内。

12.进一步,所述活动部件的外表面还设置有密封圈,所述密封圈为硅胶材质,且所述密封圈位于定位凸块外侧位置。

13.进一步,所述分离部件还包括固定部件,所述固定部件套接在所述活动部件和所述密封部件连接位置。

14.进一步,所述拉杆部件为硅胶材质,所述拉杆部件的外表面还设置有定位部,所述定位部位于烟道中空结构的第二凸台的下方位置,所述定位部为倒锥形结构。

15.相对于现有技术的有益效果是,采用上述方案,本实用新型在烟道中空结构内设置第二凸台,拉杆部件上与第二凸台对应位置设置定位部,定位部与第二凸台接触,从而使拉杆部件处于相对固定位置,避免拉杆随意活动导致外界空气由烟道进入雾化芯组件内部,使雾化芯内部元件氧化,影响口感;由于拉杆部件带动分离组件移动,使套接在分离组件内的雾化芯组件隐藏,从而避免烟油通过雾化芯组件侧面的进油孔进入雾化芯组件内部,避免雾化芯组件长期浸泡在烟油内,提高雾化芯使用寿命。

附图说明

16.为了更清楚的说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需使用的附图作简单介绍,显而易见的,下面描述中的附图仅仅是实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

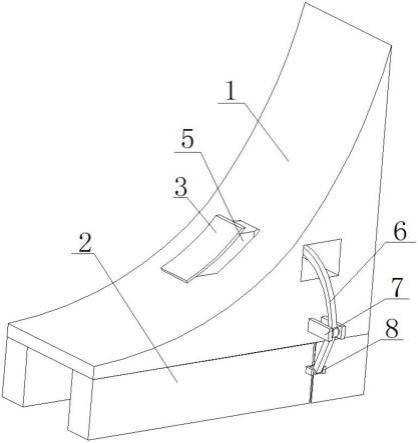

17.图1为本实用新型的油核分离结构初始状态剖视结构示意图;

18.图2为本实用新型的油核分离结构工作状态剖视结构使用图;

19.图3为本实用新型的油核分离结构分离组件爆炸视图结构示意图;

20.图4为本实用新型的油核分离结构雾化芯组件结构示意图;

21.图5为本实用新型的油核分离结构拉杆部件结构示意图。

22.以上图例所示:10、油杯;20、底座组件;30、雾化芯组件;31、烟孔;32、进油孔;40、烟道;50、分离组件;51、拉杆部件;52、分离部件;521、活动部件;522、密封部件;523、固定部件;524、密封圈。

具体实施方式

23.为了便于理解本实用新型,下面结合附图和具体实施例,对本实用新型进行更详细的说明。附图中给出了本实用新型的较佳的实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

24.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“固定”、“一体成型”、“左”、“右”以及类似的表述只是为了说明的目的,在图中,结构相似的单元是用以相同标号标示。

25.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本说明书中在本实用新型的说明书中所使用的术

语只是为了描述具体的实施例的目的,不是用于限制本实用新型。

26.如图1至图5所示,本实用新型的油核分离结构包括油杯10,油杯10的底部为敞口结构,用于组装底座组件20,组装后底座组件 20将油杯10底部的敞口结构封闭。油杯10的内部为中空结构,用于储存烟油,雾化芯组件30设置在油杯10的中空结构内且与烟油接触,用于将烟油转化为烟雾。油杯10上设置有烟道40,用于排出雾化芯组件30产生的烟雾。烟道40内设置有分离组件50,且分离组件50延伸至雾化芯组件30位置,分离组件50的底端套接在雾化芯组件30的外表面,用于使油杯10空腔结构内的雾化芯组件30与油杯10空腔结构内的烟油分离。分离组件50上下滑动连接在烟道40 内,分离组件50向上滑动拔出,雾化芯组件30由分离组件50底部露出,烟油与雾化芯组件30接触;分离组件50向下滑动插入,雾化芯组件30进入分离组件50内部,雾化芯组件30与烟油分离;分离组件50的插入和拔出控制雾化芯组件30与烟油的分离和接触。

27.具体来说,底座组件20固定连接在油杯10底部敞口位置,用于将油杯10底部敞口结构封闭,防止油杯10内的烟油流出。雾化芯组件30固定连接底座组件20的中间位置,且雾化芯组件30位于油杯 10中空结构内部,以便更容易与油杯10中空结构内的烟油接触,雾化芯组件30的顶部设置有排出烟雾的烟孔31。油杯10顶部设置有烟道40,烟道40向下延伸至油杯10中空结构内,且烟道40的中空结构与雾化芯组件30顶部的烟孔31相对应,以便雾化芯组件30产生的烟雾由烟道40排出。分离组件50套接在烟道40内部,且分离组件50与烟道40上下滑动连接,分离组件50贯穿烟道40并延伸至雾化芯组件30位置,以便将雾化芯组件30与烟油分离。

28.进一步,油杯10底部靠近中结构内侧位置设置有卡槽结构,底座上与卡槽结构对应位置设置有卡块结构,底座与油杯10通过卡接的方式固定连接。可以理解的,底座也可以通过紧固件、粘合剂等其它方式与油杯10固定连接,以防止油杯10内的烟油泄露。

29.进一步,底座的顶部依次设置有限位板和密封垫,限位板用于对雾化芯组件30进行限位固定,密封垫为硅胶材质,用于隔离烟油,防止油杯10内的烟油泄露。油杯10敞口结构内部靠近卡槽结构上方位置设置有第一凸台,密封垫的顶面与第一凸台的底面接触,密封垫的四周边缘位置与油杯10中空结构的内壁相抵,从而实现烟油的隔离,防止烟油泄露。在第一凸台和底座的共同作用下对密封垫进行挤压,硅胶材质的密封垫受力产生变形,以便填充在密封垫与油杯10 之间的间隙内,从而达到更好的密封效果。

30.进一步,雾化芯组件30为圆形柱状结构,以便与安装,雾化芯组件30的外表面为阻流材质,雾化芯组件30的外表可以为塑料材质、金属材质、玻璃材质等,以便使防止烟油通过雾化芯组件30的外表直接进入雾化芯组件30内部,从而防止雾化芯组件30内部元件长期浸泡在烟油内,造成雾化芯组件30内部元件氧化,提高使用寿命。因此,在雾化芯组件30的侧壁设置进油孔32,进油孔32的数量可以为多个,以便烟油更容易进入雾化芯组件30内部。雾化芯组件30 的顶部设置有烟孔31,烟孔31垂直底座组件20的顶面,用于排出雾化芯组件30产生的烟雾,烟孔31贯穿雾化芯组件30的顶面和底面,以便加快雾化芯组件30产生的烟雾的排出。雾化芯组件30靠近底部位置设置有凸起结构的连接部,连接部沿雾化芯组件30周向设置,用于将雾化组件固定连接在底座上。限位板上设置有开口结构,开口结构的形状和大小与雾化芯组件30的形状和大小相匹配,靠近开口结构位置还设置有凹槽,雾化芯组件30套接在雾化芯组件30的外表面,且雾化芯组件30底部的连接部位于限位板开口结构处

的凹槽内,连接部的顶面与凹槽的顶壁相抵,从而通过限位板对雾化芯组件30进行定位固定。

31.进一步,烟道40设置在油杯10的顶部与雾化芯的烟孔31相对位置,烟道40为内部中空结构,雾化芯组件30产生的烟雾由烟道 40排出,烟道40包括第一端部和第二端部,第一端为倒锥形结构,即第一端部的尺寸由上往下逐步减小,第二端部为柱状结构,第二端部固定连接在第一端部的底部。烟道40中空结构内设置有第二凸台,且第二凸台位于靠近第二端部与第一端部连接位置,第二凸台用于对分离组件50限位,阻止分离组件50脱离油杯10中空结构。

32.分离组件50包括拉杆部件51和分离部件52,拉杆部件51为柱状结构,且拉杆部件51贯穿烟道40的内部中空结构并延伸至烟道 40的顶部,以便操作时将拉杆部件51从烟道40内拔出。拉杆部件 51的外表面套接有分离部件52,分离部件52的底部套接在雾化芯组件30的外表面,拉杆部件51带动分离部件52上下移动,使雾化芯组件30侧面的进油孔32露出或隐藏,从而使烟油与雾化芯组件30 接触或分离。

33.拉杆部件51套接烟道40的中空结构内,拉杆部件51的外表面设置有凹陷结构的定位槽,且定位槽的底面为倒锥形结构,即定位槽底面围绕底面的顶部向下逐步扩散形成斜坡结构,以便向上拔出拉杆部件51时产生导向作用,方便拉杆部件51拔出,且定位槽位于烟道 40中空结构的第二凸台的下方位置。分离部件52与定位槽对应位置设置有定位凸块,定位凸块的形状与定位槽的形状相匹配,定位凸块容置在定位槽内,通过定位凸块和定位槽的配合,从而使拉杆部件 51带动分离部件52上下移动。分离部件52的定位凸块的顶部向外延伸至拉杆部件51的外表面的外侧位置,拉杆部件51向上移动带动分离部件52向上移动,分离部件52的定位凸块的顶部与烟道40中空结构内的第二凸台相抵,分离部件52不能继续移动,继续移动拉杆部件51,拉杆部件51外表面的定位槽在其底面斜坡结构的导向作用下使分离部件52的定位凸块与拉杆部件51的定位槽分离,从而使拉杆部件51抽出,将烟道40中空结构打开,以便烟雾排出。

34.分离部件52包括活动部件521和密封部件522,活动部件521 位于雾化芯组件30上方位置,密封部件522依次套接在活动部件521 和雾化芯组件30的外表面。定位凸块设置在活动部件521靠近顶部位置,活动部件521通过定位槽与拉杆部件51连接,活动部件521 用于拉杆部件51的拔出和插入,活动部件521靠近底部的外侧位置设置有第三凸台,用于带动密封组件向上移动。密封部件522的底部为敞口结构,雾化芯组件30由密封部件522底部敞口结构进入和退出,密封部件522内侧与第三凸台对应位置设置有第三凹槽,第三凸台容置在第三凹槽内,通过第三凸台和第三凹槽和相互配合,从而使活动部件521带动密封部件522上下移动。活动部件521的外表面还设置有密封圈524,且密封圈524位于第三凸台外侧位置,以便增加密封效果。密封部件522向上移动使雾化芯组件30侧面的进油孔32 露出,从而使烟油进入雾化芯内部;密封部件522向下移动使雾化芯组件30侧面的进油孔32隐藏,从而使雾化芯组件30内部元件与烟油隔离。

35.作为本实用新型的进一步改进,在以上内容的基础上,分离部件 52还包括固定部件523,固定部件523套接在密封部件522与活动部件521连接位置,用于使密封部件522与活动部件521连接更加紧密,移动更加顺畅。固定部件523具有顶端和底端,固定部件523底端套接在密封部件522的外表面,且固定部件523底端的内表面与密封部件522的外表面紧密

接触;固定部件523顶端位置套接在活动部件 521的外表面,且固定部件523顶端内表面与活动部件521的外表面紧密接触,从而使密封部件522与移动部件位置相对稳定,避免使用时密封部件522或活动部件521移位,影响使用效果。

36.拉杆部件51的外表面还设置有定位部,定位部位于烟道40中空结构内的靠近第二凸台的下方位置,且定位部的顶端与第二凸台的接触,用于拉杆部件51的定位固定,防止拉杆部件51在未拉动时移动。定位部为倒锥形结构,即沿定位部的顶端向下逐步扩散,倒锥形结构的定位部在拉杆部件51向上拔出时产生导向作用,方便拉杆部件51 拔出。

37.拉杆部件51的外表面还设置有插接部,用于方便拉杆部件51插入烟道40的中空结构内。插接部位于定位槽的下方位置,插接部为锥形结构,即沿插接部的顶部向下逐步收缩,锥形结构插接部在拉杆部件51向下插入烟道40的中空结构时产生导向作用,方便拉杆部件 51的插入。

38.拉杆部件51为硅胶材质,以便在拉杆部件51在向上拔出和向下插入的过程中与其它部件接触位置产生变形,从而由接触位置通过,同时硅胶材质具有很好的密封作用,防止外界空气进入烟道40中空结构内,进而使雾化芯组件30内部元件氧化影响口感。

39.本实用新型的工作原理:

40.通过油杯10底部的敞口结构向油杯10的中空结构内灌注烟油,然后将密封垫和限位板依次放置在油杯10底部的开口位置,然后将雾化芯组件30放入限位板的开口内,使雾化芯组件30的烟孔31朝向油杯10的顶部方向,然后将底座组件20放入油杯10底部敞口结构,通过卡接的方式使底座组件20与油杯10固定连接。初始状态分离组件50为插入烟道40内部的,拉杆部件51的定位部与烟道40中空结构内的第二凸台接触,使用时将分离组件50的拉杆部件51从烟道40中拔出即可。具体操作步骤为;首先使用者向上拉动拉杆部件 51延伸至油杯10外侧部分,使拉杆部件51向上移动,拉杆部件51 通过定位槽和定位凸块的配合从而带动分离部件52的活动部件521 向上移动,活动部件521通过第三凹槽和第三凸块的配合带动密封部件522向上移动,密封部件522向上移动时套接在密封部件522内部的雾化芯组件30侧面的进油孔32露出,油杯10内的烟油通过进油孔32进入雾化芯组件30内部,雾化芯达到工作状态。拉杆部件51 在移动时,首先拉杆部件51上的倒锥形结构的定位部与烟道40内的第二凸台接触,在拉力的作用下,硅胶材质的拉杆部件51的定位部产生变形,从而由第二凸台位置通过,然后拉动拉杆部件51继续移动,套接在拉杆部件51外表面的活动部件521的顶部与烟道40内第二端部的底部接触,从而阻止活动部件521继续移动,然后拉杆部件 51上的定位槽的底面产生导向作用,使定位槽的底面产生变形,从而使活动部件521的定位凸块从拉杆部件51的定位槽内脱离,然后拉杆部件51由烟道40内拔出,使烟道40的内部中空结构与雾化芯的烟孔31连通。使用完毕或长时间不使用时,将拉杆部件51插入烟道40,拉杆部件51带动分离部件52将雾化芯组件30隐藏,阻止烟油通过雾化芯组件30侧面的进油孔32进入雾化芯组件30内部。

41.本实用新型在烟道40中空结构内设置第二凸台,拉杆部件51上与第二凸台对应位置设置定位部,定位部与第二凸台接触,从而使拉杆部件51处于相对固定位置,避免拉杆随意活动导致外界空气由烟道40进入雾化芯组件30内部,使雾化芯内部元件氧化,影响口感;由于拉杆部件51带动分离组件50移动,使套接在分离组件50内的雾化芯组件30隐藏,从而避免烟油通过雾化芯组件30侧面的进油孔32进入雾化芯组件30内部,避免雾化芯组件30长

期浸泡在烟油内,提高雾化芯使用寿命。

42.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本实用新型说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。