:

1.本发明属于液压油技术领域,更具体地涉及高清洁高压无灰抗磨液压油组合物及其制备方法。

背景技术:

2.液压油是工业润滑油中用量最大、应用面最广的品种,通常占工业润滑油一半以上,因此在国际和国内市场占有很重要的地位。随着液压技术的发展,对未来液压油也提出了更多种多样的要求:高性能的无灰型、适合精密液压元件的高清洁型、环境友好的绿色液压油等。

3.(一)高清洁液压油

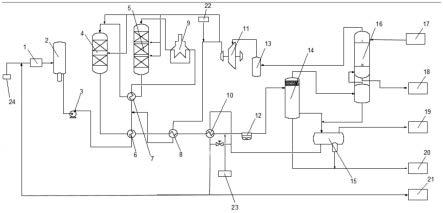

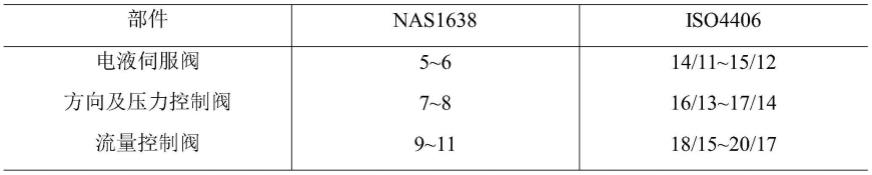

4.清洁度是液压油使用过程中的一个关键指标,其重要性已经受到油品供应商和设备制造商(oem)的广泛重视。所有设备制造商均建议使用洁净的润滑油,提高液压油的清洁度,可以大大延长设备使用寿命。液压油清洁度的高低将直接影响到液压系统在工作中的可靠性和稳定性。在带有电液伺服机构的液压系统中,伺服阀的结构精细复杂,控制阀的阀芯其精细的刃边很容易被液压油中所含有的固体颗粒所损伤,导致控制精度下降,严重时会发生液压系统控制失灵甚至造成严重故障。随着液压系统控制精度的提高,对液压油的清洁度要求也越来越高。

5.表1典型液压部件对液压油清洁度的要求

[0006][0007]

目前,nas1638标准和iso4406清洁度标准被普遍用于油品质量规格中,两个标准之间存在一定的对应关系。详见表2。

[0008]

表2iso4406与nas1638清洁度标准部分对照表

[0009][0010]

nas1638标准是分段计数的,有5个尺寸段,分别是5~15μm、15~25μm、25~50μm、50~100μm、100μm以上。由于实际油液各尺寸段的污染程度不可能相同,因此被测油样的清洁度是按其中的最高等级来定的。

[0011]

iso4406-1991标准是判断每100ml油液内大于5μm、15μm的颗粒数,修订后的iso4406-1999标准是判断每100ml油液内大于4μm、6μm、14μm的颗粒数。

[0012]

随着液压设备自控程度的提高,很多设备制造商对于液压油的清洁度提出了具体的要求和建议,详见表3。

[0013]

表3典型液压部件对油品清洁度的要求

[0014][0015][0016]

(二)无灰型液压油

[0017]

液压设备的发展趋势是小型化、高压、高速、大流量及自动化。一方面由于液压系统工作压力不断提高,另一方面为了节省空间,油箱尺寸减小而增加油品循环次数,使运行中油温瞬间达到130℃,这将加速油品氧化,油泥和沉积物增多,堵塞过滤器。对于hf-0规格的抗磨液压油应使用稳定型的无灰添加剂。

[0018]

因为液压元件的精密度有很大提高,伺服阀间隙已小至3μm,为了保证液压元件的使用寿命和系统稳定工作,液压系统中还增加微细过滤器。因此要求油品在提高抗氧化性能的同时,产生油泥的趋势也要减少。同时,液压油的工作环境与水接触频率较高,水的存

在会影响油品的抗磨性和稳定性,新的denison hf-0台架就对这点提出了要求。

[0019]

国际环境保护组织制定的有关法规对旧油(废油)提出要求,如:在工业废油中锌含量不大于0.01mg/l;液压油水解后无酚、无金属分解物和非金属磷、氯元素及化合物析出等等。这些环保方面的限制,使液压油生产商不能使用含这类物质的添加剂。

[0020]

日本专利jp2016088965a中也提到了一种润滑油来改善清洁性能,该日本专利中所提到的清洁性能表征检测方法为jisk2514,模拟的是在车用内燃机或者工业设备高温环境下,对工作中生成的积碳、漆膜、油泥等沉积物的溶解和清洗情况,解决的是因沉积物附着在内燃机或工业设备金属表面而造成的腐蚀磨损等问题。而本专利中所提到的清洁度,指向的是润滑油本身内部所存在的微米级大颗粒数量,表征检测方法是nas1638,解决的是因过多大颗粒的存在而堵塞液压系统中精密阀件间隙的问题。

[0021]

综上所述,随着液压系统技术的发展及应用,对油品的各方面性能提出了更高的要求,需要有一种高清洁的无灰高压抗磨液压油产品与之相配套。

技术实现要素:

[0022]

为解决上述问题,克服现有技术的不足,本发明提供了一种高清洁的无灰高压抗磨液压油,能够有效的解决对液压设备对于油品的各方面性能要求,尤其是清洁度的高要求的问题。

[0023]

本发明解决上述技术问题的具体技术方案为:高清洁高压无灰抗磨液压油组合物,其特征在于液压油组合物的组分包括基础油、高压无灰抗磨液压油复合剂和消泡剂,各组分按照质量百分比为:高压无灰抗磨液压油复合剂0.4-1.2%、消泡剂0.001%-0.1%,基础油:余量。

[0024]

所述的基础油为亨润德350n或鑫泰150n或台塑150n。

[0025]

所述的高压无灰抗磨液压油复合剂为3010a或h8069或0l0a4900c或hitec 543。

[0026]

所述消泡剂为硅氧烷型消泡剂。

[0027]

所述组分还包括防锈剂,所述防锈剂为羧酸酯酰胺型防锈剂。

[0028]

各组分按照质量百分比为:高压无灰抗磨液压油复合剂0.4-1.2%、消泡剂0.001-0.1%、羧酸酯酰胺型防锈剂0.05-0.1%,基础油:余量。

[0029]

所述羧酸酯酰胺防锈剂是由油酰胺和油酸环氧酯组成复合物,所述油酰胺的占比为25-40%,余量为油酸环氧酯。

[0030]

所述高清洁高压无灰抗磨液压油组合物的制备方法包括:将各组分按照质量比例加入调和釜,在50-70℃下加热搅拌2-5h。

[0031]

本发明的有益效果是:

[0032]

本发明通过不同基础油与高压无灰抗磨液压油复合剂和消泡剂的配伍,获得一种具有满足液压油的多项常规检查指标的组分,尤其是清洁度基本满足8-10级的要求,该级别能够满足包括齿轮泵在内的设备对于清洁度的需求;

[0033]

为了进一步地提高防锈性能问题,在无灰液压油组合物中还特意添加了羧酸酯酰胺型防锈剂,提高了防腐防锈性能的同时,清洁度有了较大的提升,甚至达到了6的级别,该级别能够完成适用于含电液伺服阀和柱塞泵的高压液压系统;此次之外,抗磨性能也有了一定的提升。

具体实施方式:

[0034]

在本发明的描述中具体细节仅仅是为了能够充分理解本发明的实施例,但是作为本领域的技术人员应该知道本发明的实施并不限于这些细节。另外,公知的结构和功能没有被详细的描述或者展示,以避免模糊了本发明实施例的要点。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0035]

本发明的具体实施方式:

[0036]

为了更好的理解本发明特以具体的实施例进行说明,值得强调的是该实施例的效果与本发明保护范围内的各种实施例无实质性差异,均能够实现本发明所描述的效果及解决上述问题;

[0037]

根据本发明公开的各个组分配比,按照下表进行对比,并依据nas1638标准,对清洁度进行检测,每组进行5次平行试验,检测后取平均值,实验结果如下:

[0038]

表4不同工艺清洁度的检测对比数据

[0039][0040]

根据表4可知:

[0041]

不同的基础油、高压无灰抗磨液压油复合剂和消泡剂均对液压油组合物的清洁度产生影响,

[0042]

其中,包括亨润德350n或鑫泰150n或台塑150n的基础油,与3010a或h8069或0l0a4900c或hitec 543的高压无灰抗磨液压油复合剂的配伍,具体为实施例1-12,相对于包括亨润德350n或鑫泰150n或台塑150n的基础油与rc9300和hitec 543的的配伍组合具体为对比例1-6来说,前者具有较为优秀的清洁度,基本满足清洁度8-10级的要求,该级别能够满足包括齿轮泵在内的液压设备对于清洁度的需求;

[0043]

进一步的,在本发明的12组实施例中,随机抽取四组,就液压油的多项常规检查指标,按照相关的检测方法进行检测,详见表5:

[0044]

表5不同工艺清洁度的检测对比数据

[0045][0046]

根据表5可知:

[0047]

随机抽取四组实施例中,实施例1、实施例6、实施例8和实施例12,不仅具有较为优秀的清洁度,其中包括运动黏度、闪点、倾点、抗乳化性、酸值、抗泡性和磨斑直径均符合相关的检测指标,只有抗腐蚀性稍显逊色,仅为1b级;

[0048]

为了解决如何进一步地提高防腐防锈性能问题,在无灰液压油组合物中还特意添加了防锈剂,防锈剂优选为羧酸酯酰胺型防锈剂,各组分按照质量百分比为:高压无灰抗磨液压油复合剂0.4-1.2%、消泡剂0.001-0.1%、羧酸酯酰胺型防锈剂0.05-0.1%,基础油:余量。

[0049]

所述羧酸酯酰胺防锈剂是由油酰胺和油酸环氧酯组成复合物,所述油酰胺的占比

为25-40%,余量为油酸环氧酯。

[0050]

在实施例1、实施例6、实施例8和实施例12的基础上,相应的添加羧酸酯酰胺防锈剂,并进一步的检测防锈性能和其他常规指标;

[0051]

表6不同工艺防锈性能的检测对比数据

[0052][0053]

由表6数据分析可知:

[0054]

在实施例1、实施例6、实施例8和实施例12的基础上,相应的添加羧酸酯酰胺防锈剂,防腐防锈性能由1b级提升至1a级,

[0055]

值得注意的是,在添加羧酸酯酰胺防锈剂提高防锈性能的同时,清洁度有了较大的提升,甚至达到了6的级别,该级别能够完成适用于含电液伺服阀和柱塞泵的高压液压系统。

[0056]

除此之外,相应的添加羧酸酯酰胺防锈剂,防腐防锈性能由1b级提升至1a级,清洁度达到了6的级别,抗磨性能也有了一定的提升。

[0057]

为了更加直观的展现本发明的工艺优势,特以本发明的方法和相同工艺采用等效替换的方法进行对比,

[0058]

对比例7:

[0059]

制备方法同实施例13,所不同的是:本对比例的制备过程中,将羧酸酯酰胺防锈剂替换成t551苯三唑衍生物;

[0060]

对比例8:

[0061]

制备方法同实施例14,所不同的是:本对比例的制备过程中,将羧酸酯酰胺防锈剂替换成t551苯三唑衍生物;

[0062]

对比例9:

[0063]

制备方法同实施例15,所不同的是:本对比例的制备过程中,将羧酸酯酰胺防锈剂替换成t551苯三唑衍生物;

[0064]

对比例10:

[0065]

制备方法同实施例16,所不同的是:本对比例的制备过程中,将羧酸酯酰胺防锈剂替换成t551苯三唑衍生物;

[0066]

其中:防腐蚀性能依据gb/t5096进行检测,清洁度依据nas1638进行检测,具体试验数据如下:

[0067]

表7不同工艺防锈性能和清洁度的检测对比数据

[0068][0069][0070]

由表7数据分析可知:

[0071]

将本发明的防锈剂羧酸酯酰胺防锈剂,替换成其他常用的防锈剂,此处仅列举了t551,t551相对于其他防锈剂效果并无差异性;

[0072]

经过本发明复配的羧酸酯酰胺防锈剂,添加至组分中,相对于其他常规防锈剂,在防锈性能上并没有实质性差异,通过添加防锈剂的手段,基本都能达到1a级,

[0073]

但是实验数据可知,通过添加其他防锈剂,如t551,虽然能够使防锈性能进行有效地提升,但是对于清洁度来说,却导致了清洁度降至10-11级,该级别无法适用于含电液伺服阀和柱塞泵的高压液压系统。

[0074]

综上所述:本发明通过不同基础油与高压无灰抗磨液压油复合剂和消泡剂的配伍,获得一种具有满足液压油的多项常规检查指标的组分,尤其是清洁度基本满足8-10级的要求,该级别能够满足包括齿轮泵在内的设备对于清洁度的需求;

[0075]

为了进一步地提高防腐防锈性能问题,在无灰液压油组合物中还特意添加了羧酸酯酰胺型防锈剂,提高了防锈性能的同时,清洁度有了较大的提升,甚至达到了6的级别,该级别能够完成适用于含电液伺服阀和柱塞泵的高压液压系统;此次之外,抗磨性能也有了一定的提升。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。