1.本发明属于复合材料制备领域,具体涉及一种利用含钛矿物制备压电材料的方法。

背景技术:

2.压电材料是指受到压力作用时会在两端面间出现电压的晶体材料,利用压电特性可实现机械振动(声波)和交流电的互相转换。压电材料广泛用于传感器元件中,例如地震传感器,力、速度和加速度的测量元件以及电声传感器等。其中,水泥基压电材料在建筑结构健康监测和智能交通领域展现出广阔的应用前景,但其制备工艺的复杂性、高排放和高成本限制了其广泛应用。目前,0-3型水泥基压电材料是将压电陶瓷粉末和水泥粉末混匀,经胶凝老化后得到。压电陶瓷如钛酸铅等,往往由纯试剂合成,价格昂贵;而水泥的烧制过程更是高能耗,且伴随着大量二氧化碳的排放。含钛矿物中含有压电复合材料所需的主要化学组分,如钛、钙、镁、铝、硅等,通过矿物相重构,从含钛矿物直接制备压电复合材料,避免了高能耗的提钛和水泥烧制过程,为低成本低排放地制备压电复合材料提供了可能。相关技术的开发不但能促进压电复合材料的广泛应用,而且对含钛资源的高附加值利用具有重要意义。

3.经检索,中国专利申请号为201910208190.9,申请公开日为2019年6月21日的专利申请文件公开了一种利用含钛高炉渣为原料制备压电混凝土材料的方法,该方法的专利包括:(1)将球磨过的含钛高炉渣粉末与过渡金属氧化物或稀土氧化物混合均匀加热至1500℃并保温1h得到优化渣;(2)将粉碎球磨过的优化渣中加入碳酸钠或碳酸氢钠混合均匀加热至1500℃;(3)过渡金属氧化物或稀土氧化物在含钛高炉渣粉末与过渡金属或稀土氧化物的混合物中的质量百分数为1%-30%,碳酸钠或碳酸氢钠在优化渣与碳酸钠或碳酸氢钠混合物中的质量百分数为5%-30%。在上述工艺中,采用过渡金属元素或稀土元素与含钛高炉渣高温共熔,使过渡金属元素与稀土元素固溶于含钛高炉渣中,以优化钙钛矿相,提高其压电性。然而,目前已有的研究表明,无论是稀土元素固溶catio3,抑或是过渡族元素固溶,所得到的压电相压电性能都较差,并且上述专利并未给出所得材料的压电系数。

4.中国专利申请号为201910644506.9,申请公开日为2019年11月12日的专利申请文件公开了一种压电复合材料及由其制备的压电片。该专利的压电复合材料由以下质量份的组分组成:钢渣矿粉:10~15份;偏高岭土:10~15份;碱激发剂:1.5~7.5份;铌锂锆钛酸铅陶瓷粉:55~65份;外加剂:0.1~1份。该发明的压电复合材料与混凝土的相容性好,但是,上述方法中压电陶瓷粉末依然是从纯试剂合成,成本颇高,复合材料的合成工艺流程长,难以满足低成本与规模化的要求。

5.中国专利申请号为202110471834.0,申请公开日为2021年7月20日的专利申请文件中公开了一种制备具有压电性能的胶凝复合材料的方法、胶凝复合材料及其应用。该方法将含钛高炉渣与金属氧化物(pbo、zro2)充分混匀后在一定的热制度下进行焙烧,以矿物相重构—各有价组元协同调控为理论基础,随炉冷却至室温后得到了这种具有压电性的胶

凝复合材料。研究表明,在上述cao-pbo-mgo-tio

2-zro

2-al2o

3-sio2复杂体系中,锆元素优先进入硅酸盐相中,无法充分进入钙钛矿相,造成锆浪费,成本较高。另一方面,相当一部分钛仍然存在于硅酸盐中,不能富集于压电相中,所以压电系数不高,仅为6.0pc/n。更为重要的是,该技术得到的复合材料虽然酸溶出率较高,但胶凝活性极差,我们的实验结果显示,在恒温恒湿箱中老化28天后,上述复合材料并未胶凝,机械强度低,极易粉化,不能满足实际应用的要求。其根本原因是复合材料里的钙长石相没有类似水泥的胶凝活性。

技术实现要素:

6.1.要解决的问题

7.针对常规制备水泥基压电材料的方法具有工艺流程长、成本昂贵和高排放的缺点,而目前从含钛矿物直接制备的压电复合材料综合性能差,一方面ti没有富集至压电相内,仍然赋存于硅酸盐相中,造成材料压电性能差;另一方面,制得的材料不具备胶凝活性,机械强度差,无法满足潜在场景的使用要求。本发明提供一种以含钛高炉渣、高钛渣、氧化铅和钠盐为原料,一步两段式焙烧制备压电复合材料的方法,提供了一种短流程低成本制备高性能压电复合材料的方法。

8.2.技术方案

9.为了解决上述问题,本发明所采用的技术方案如下:

10.一种利用含钛矿物制备的压电复合材料,包括压电相和钠长石相:

11.所述压电相为钙钛矿型钛铁酸铅钙,压电相化学式为(pb,ca)(ti,fe)o3,pb和ca固溶在a位,ti和fe固溶在b位;

12.所述钠长石相为架状结构的硅铝酸盐,化学式为(na,ca)2(mg,al)(al,si)2o7,多面体内的na和ca,八面体内的mg和al,以及四面体内的al和si可以类质同象置换;

13.上述复合材料中,压电相占比为30~45%,钠长石相占比为35%-40%,其余为少量不含铅的钙钛矿与金属氧化物。

14.进一步地,所述的压电相中,pb的质量分数为60%-65%,ca的质量分数为1%-3%,ti的质量分数为10%-15%,fe的质量分数为1-3%。

15.进一步地,所述压电复合材料的压电系数d

33

为20~26,d

33

值越高,材料的压电性能越好。

16.一种利用含钛矿物制备压电复合材料的方法,含钛矿物为含钛高炉渣与高钛渣混合,将含钛高炉渣与高钛渣破碎球磨得到含钛矿物混合物,加入含铅化合物以及钠盐并混合均匀,接着压制成块,在空气气氛下于700℃-900℃保温0.5-3h,接着加热至1100℃-1300℃保温0.5-3h,而后随炉冷却至室温,得到所需的压电复合材料。通过矿物相重构,使得铅元素和钛元素富集于压电相中,同时形成低熔点高强度的钠长石相。

17.进一步地,所述钠盐为naoh或na2co3。钠盐是工艺中不可或缺的原料,其作用有三,其一,促进辉石相中钛向压电相中富集;其二,形成钠长石相,提高复合材料机械强度;其三,作为助熔剂,降低混合物熔点,提高复合材料致密度和压电性。

18.进一步地,所述的含钛高炉渣中钛含量在20~40%之间,高钛渣中钛含量在50~80%之间,高钛渣在含钛矿物中的质量百分数为30%-80%。

19.进一步地,所述含铅化合物包括pbo。

20.进一步地,所述含铅化合物比例为含钛矿物混合物质量的80~150%,适用于攀钢含钛高炉渣;所述钠盐质量占含钛矿物总质量的2~10%。

21.进一步地,粉末成型工艺中粉末粒径小于75μm,成型应力不低于3mpa。

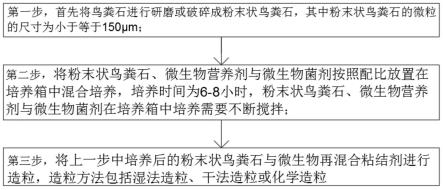

22.优选的,本发明提供的一种利用含钛矿物制备压电复合材料的具体步骤如下:

23.(1)将含钛高炉渣与高钛渣破碎球磨,分别得到含钛矿物粉末,而后将含钛高炉渣粉末、高钛渣粉末、含铅化合物以及钠盐混合均匀,其中含钛高炉渣与高钛渣的比值为1:1,含铅化合物为含钛矿物混合物质量的80%-150%,钠盐在混合物中占比为2%-10%;

24.(2)将上述混合物粉末过200目筛后,在3mpa的应力下压成块样;

25.(3)将上述块状样品在空气气氛下加热至700-900℃,保温0.5-3h,接着加热至1100℃-1300℃保温0.5-3h,自然冷却至室温,得到压电复合材料。

26.本发明提供了一种利用含钛矿物制备压电材料的工艺方法,其基本原理是以含铅化合物、含钛矿物和钠盐为原料,通过高温矿物相重构,得到包含压电相和钠长石相的压电复合材料。矿物相重构过程中,铅元素进入钙钛矿相的a位,与ca固溶,钛和铁固溶于b位。与ca相比,na与si-o四面体及al-o八面体结合力更强,加入钠盐后,na占据ca的位置,形成低熔点高强度的钠长石相。同时,na的加入迫使ca从硅铝酸盐中析出,并与ti-o八面体结合,生成catio3,达到将硅酸盐相中的钛元素富集至钙钛矿相的目的。

27.3.有益效果

28.与传统水泥基压电材料制备技术相比,本发明的有益效果为:

29.传统工艺制备水泥基压电材料大都从纯试剂合成,即分别合成压电陶瓷和水泥,而后将两者的粉末机械混合,经老化后得到复合材料,工艺过程冗长,试剂昂贵,并伴随着大量二氧化碳排放。新工艺以含钛矿物作为主要原料,工艺流程短,原料大幅降低,且无废气排放。新工艺可实现压电复合材料的低成本大规模制备,并为材料的广泛应用提供可能。

30.与现有含钛高炉渣制备水泥基压电材料技术相比,本发明的有益效果为:

31.现有工艺加入氧化锆后,大部分锆进入硅铝酸盐中,造成了锆的浪费,而新工艺不需要添加锆,原料成本更低。现有工艺制备的材料综合性能差,压电系数低,且几乎没有胶凝活性,无法实际应用。新工艺通过引入钠盐,使得材料的综合性能大幅提升,压电系数从6.0pc/n提升至25.9pc/n,抗压强度从0.5mpa提升至40.2mpa,满足了潜在场景的使用要求。

32.本发明以含钛高炉渣、高钛渣、氧化铅和钠盐为原料,一步两段式焙烧制备压电复合材料的方法,其关键技术与优势包括三个方面,其一,目标压电相为钛铁酸铅钙(pb,ca)(ti,fe)o3,不含锆,降低了原料成本;其二,原料中钠盐不可或缺,钠盐促进钛富集提高压电性能,形成钠长石相提高材料机械强度,降低混合物熔点使得材料直接成型,无需胶凝老化过程。其三,提出了粉末成型技术,强化了反应过程,且避免了熔融naoh对反应器的腐蚀。

附图说明

33.图1为实施例1中含钛高炉渣与高钛渣为1:1时所制得压电材料的x射线衍射图;

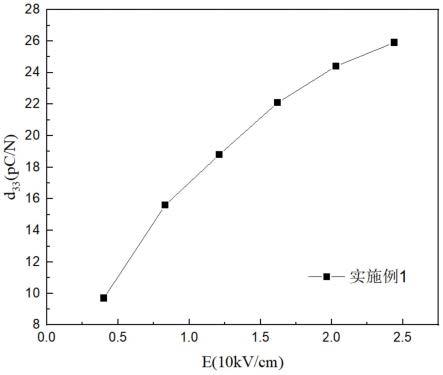

34.图2为实施例1中含钛高炉渣与高钛渣为1:1时所制得压电材料的sem图像;

35.图3为实施例1中含钛高炉渣与高钛渣为1:1时所制得压电材料的d

33

随极化强度变化图;

36.图4为实施例2中含钛高炉渣与高钛渣为4:1时所制得压电材料的x射线衍射图;

37.图5为实施例2中含钛高炉渣与高钛渣为4:1时所制得压电材料的sem图像;

38.图6为实施例2中含钛高炉渣与高钛渣为4:1时所制得压电材料的d

33

随极化强度变化图;

39.图7为实施例3中含钛高炉渣与高钛渣为1:4时所制得压电材料的x射线衍射图;

40.图8为实施例3中含钛高炉渣与高钛渣为1:4时所制得压电材料的sem图像;

41.图9为实施例3中含钛高炉渣与高钛渣为1:4时所制得压电材料的d

33

随极化强度变化图;

42.图10为实施例4中加热温度为700℃时所制得压电材料的x射线衍射图;

43.图11为实施例4中加热温度为700℃时所制得压电材料的sem图像;

44.图12为实施例4中加热温度为700℃时所制得压电材料的d

33

随极化强度变化图;

45.图13为实施例5中加热温度为900℃时所制得压电材料的x射线衍射图;

46.图14为实施例5中加热温度为900℃时所制得压电材料的sem图像;

47.图15为实施例5中加热温度为900℃时所制得压电材料的d

33

随极化强度变化图;

48.图16为实施例6中保温时长0.5h时所制得压电材料的x射线衍射图;

49.图17为实施例6中保温时长0.5h时所制得压电材料的sem图像;

50.图18为实施例6中保温时长0.5h时所制得压电材料的d

33

随极化强度变化图;

51.图19为实施例7中以naoh作为碱性钠盐时所制得压电材料的x射线衍射图;

52.图20为实施例7中以naoh作为碱性钠盐时所制得压电材料的sem图像;

53.图21为实施例7中以naoh作为碱性钠盐时所制得压电材料的d

33

随极化强度变化图;

54.图22为对比例1中不加入碱性钠盐时所制得压电材料的x射线衍射图;

55.图23为对比例1中不加入碱性钠盐时所制得压电材料的sem图像;

56.图24为对比例1中不加入碱性钠盐时所制得压电材料的d

33

随极化强度变化图。

具体实施方式

57.下面结合具体实施例对本发明进一步进行描述。

58.本发明的主要原理:

59.(1)将含钛高炉渣、高钛渣、铅氧化物和钠盐进行一步两段式焙烧,矿物相重构后,形成具有压电性能的钛铁酸铅钙相和具有高强度的钠长石相。

60.(2)将含钛高炉渣、高钛渣、铅氧化物和进行一步两段式焙烧,矿物相重构过程中,钠盐使得硅酸盐中的钛富集于压电相中,提高了压电性能,生成的钠长石赋予了复合材料良好的机械性能。

61.(3)焙烧过程中采用了粉末成型技术,强化了反应动力学,并且避免了熔融钠盐对反应容器的腐蚀。

62.实施例1

63.将含钛高炉渣与高钛渣分别破碎球磨,得到两种含钛矿物粉末,再过200目筛,得到两种粒径小于75μm的含钛矿物粉末。

64.取5g含钛高炉渣、5g高钛渣、12.7224g分析纯pbo粉末以及1.363344g分析纯na2co3研磨混合均匀,在3mpa下压成块样置于坩埚中,在箱式炉中加热至870℃并保温2h,接着升

温至1200℃保温1h,随炉冷却至室温,制得压电复合材料。其x射线衍射图像如图1,扫描电子显微镜图像如图2,d

33

随极化强度的变化如图3,能谱分析如表1。

65.本专利中采用三点弯曲法测试样品的抗压强度,使用万能试验机测得实施例1的抗压强度为40.2mpa。

66.表1本发明中实施例1的能谱分析(结合图2)

[0067][0068]

结合sem及eds能谱分析可以得出实施例1中主要为两种物相,分别是作为压电相的钙钛矿型钛铁酸铅钙,化学式为(pb,ca)(ti,fe)o3,pb和ca固溶在a位,ti和fe固溶在b位;以及架状结构的硅铝酸盐钠长石相,化学式为(na,ca)2(mg,al)(al,si)2o7,多面体内的na和ca,八面体内的mg和al,以及四面体内的al和si可以类质同象置换。

[0069]

实施例2

[0070]

将含钛高炉渣与高钛渣分别破碎粉磨,得到两种含钛矿物粉末,再过200目筛,得到两种粒径小于75μm的含钛矿物粉末。

[0071]

取8g含钛高炉渣、2g高钛渣、8.7318g分析纯pbo粉末以及1.124g分析纯na2co3研磨混合均匀,在3mpa下压块样置于坩埚中,在箱式炉中加热至870℃并保温2h,接着升温至1200℃保温1h,随炉冷却至室温,制得压电复合材料。其x射线衍射图像如图4,扫描电子显微镜图像如图5,d

33

随极化强度的变化如图6,能谱分析如表2。

[0072]

表2本发明中实施例2的能谱分析(结合图5)

[0073][0074]

结合sem及eds能谱分析可以得出实施例2中主要为三种物相,有两种是作为压电相的钙钛矿型钛铁酸铅钙,化学式为(pb,ca)(ti,fe)o3,pb和ca固溶在a位,ti和fe固溶在b位,其区别在于a位的pb、ca和b位的ti、fe固溶比例不同;以及架状结构的硅铝酸盐钠长石相,化学式为(na,ca)2(mg,al)(al,si)2o7,多面体内的na和ca,八面体内的mg和al,以及四面体内的al和si可以类质同象置换。

[0075]

实施例3

[0076]

将含钛高炉渣与高钛渣分别破碎粉磨,得到两种含钛矿物粉末,再过200目筛,得到两种粒径小于75μm的含钛矿物粉末。

[0077]

取2g含钛高炉渣、8g高钛渣、16.74g分析纯pbo粉末以及1.6044g分析纯na2co3研磨混合均匀,在3mpa下压成块样置于坩埚中,在箱式炉中加热至870℃并保温2h,接着升温至1200℃保温1h,随炉冷却至室温,制得压电复合材料。其x射线衍射图像如图7,扫描电子显微镜图像如图8,d

33

随极化强度的变化如图9,能谱分析如表3。

[0078]

表3本发明中实施例3的能谱分析(结合图8)

[0079][0080]

结合sem及eds能谱分析可以得出实施例3中主要为三种物相,有两种是作为压电相的钙钛矿型钛铁酸铅钙,化学式为(pb,ca)(ti,fe)o3,pb和ca固溶在a位,ti和fe固溶在b位,其区别在于a位的pb、ca和b位的ti、fe固溶比例不同;以及架状结构的硅铝酸盐钠长石相,化学式为(na,ca)2(mg,al)(al,si)2o7,多面体内的na和ca,八面体内的mg和al,以及四面体内的al和si可以类质同象置换。

[0081]

实施例4

[0082]

将含钛高炉渣与高钛渣分别破碎粉磨,得到两种含钛矿物粉末,再过200目筛,得到两种粒径小于75μm的含钛矿物粉末。

[0083]

取5g含钛高炉渣、5g高钛渣、12.7224g分析纯pbo粉末以及1.363344g分析纯na2co3研磨混合均匀,在3mpa下压成块样置于坩埚中,在箱式炉中加热至700℃并保温2h,接着升温至1200℃保温1h,随炉冷却至室温,制得压电复合材料。其x射线衍射图像如图10,扫描电子显微镜图像如图11,d

33

随极化强度的变化如图12,能谱分析如表4。

[0084]

表4本发明中实施例4的能谱分析(结合图11)

[0085][0086]

结合sem及eds能谱分析可以得出实施例4中主要为三种物相,有两种是作为压电相的钙钛矿型钛铁酸铅钙,化学式为(pb,ca)(ti,fe)o3,pb和ca固溶在a位,ti和fe固溶在b位,其区别在于a位的pb、ca和b位的ti、fe固溶比例不同;以及架状结构的硅铝酸盐钠长石相,化学式为(na,ca)2(mg,al)(al,si)2o7,多面体内的na和ca,八面体内的mg和al,以及四面体内的al和si可以类质同象置换。

[0087]

实施例5

[0088]

将含钛高炉渣与高钛渣分别破碎粉磨,得到两种含钛矿物粉末,再过200目筛,得到两种粒径小于75μm的含钛矿物粉末。

[0089]

取5g含钛高炉渣、5g高钛渣、11.45g分析纯pbo粉末以及1.363344g分析纯na2co3研磨混合均匀,在3mpa下压成块样置于坩埚中,在箱式炉中加热至900℃并保温2h,接着升温至1200℃保温1h,随炉冷却至室温,制得压电复合材料。其x射线衍射图像如图13,扫描电子显微镜图像如图14,d

33

随极化强度的变化如图15,能谱分析如表5。

[0090]

表5本发明中实施例5的能谱分析(结合图14)

[0091][0092]

结合sem及eds能谱分析可以得出实施例5中主要为三种物相,有两种是作为压电相的钙钛矿型钛铁酸铅钙,化学式为(pb,ca)(ti,fe)o3,pb和ca固溶在a位,ti和fe固溶在b位,其区别在于a位的pb、ca和b位的ti、fe固溶比例不同;以及架状结构的硅铝酸盐钠长石相,化学式为(na,ca)2(mg,al)(al,si)2o7,多面体内的na和ca,八面体内的mg和al,以及四面体内的al和si可以类质同象置换。

[0093]

实施例6

[0094]

将含钛高炉渣与高钛渣分别破碎粉磨,得到两种含钛矿物粉末,再过200目筛,得到两种粒径小于200目的含钛矿物粉末。

[0095]

取5g含钛高炉渣、5g高含钛矿物、12.7224g分析纯pbo粉末以及1.363344g分析纯na2co3研磨混合均匀,在3mpa下压成块样置于坩埚中,在箱式炉中加热至870℃并保温0.5h,接着升温至1200℃保温1h,随炉冷却至室温,制得压电复合材料。其x射线衍射图像如图16,扫描电子显微镜图像如图17,d

33

随极化强度的变化如图18,能谱分析如表6。

[0096]

表6本发明中实施例6的能谱分析(结合图17)

[0097][0098]

结合sem及eds能谱分析可以得出实施例6中主要为三种物相,有两种是作为压电相的钙钛矿型钛铁酸铅钙,化学式为(pb,ca)(ti,fe)o3,pb和ca固溶在a位,ti和fe固溶在b位,其区别在于a位的pb、ca和b位的ti、fe固溶比例不同;以及架状结构的硅铝酸盐钠长石相,化学式为(na,ca)2(mg,al)(al,si)2o7,多面体内的na和ca,八面体内的mg和al,以及四面体内的al和si可以类质同象置换。

[0099]

实施例7

[0100]

将含钛高炉渣与高钛渣分别破碎粉磨,得到两种含钛矿物粉末,再过筛200目,得到两种粒径小于75μm的含钛矿物粉末。

[0101]

取5g含钛高炉渣、5g高钛渣、12.7224g分析纯pbo粉末以及1.363344g分析纯naoh研磨混合均匀,在3mpa下压成块样置于坩埚中,在箱式炉中加热至870℃并保温2h,随炉冷却至室温,破碎筛分制得压电复合材料。其x射线衍射图像如图19,扫描电子显微镜图像如图20,d

33

随极化强度的变化如图21,能谱分析如表7。

[0102]

表7本发明中实施例7的能谱分析(结合图20)

[0103][0104]

结合sem及eds能谱分析可以得出实施例7中主要为两种物相,分别是作为压电相的钙钛矿型钛铁酸铅钙,化学式为(pb,ca)(ti,fe)o3,pb和ca固溶在a位,ti和fe固溶在b位;以及架状结构的硅铝酸盐钠长石相,化学式为(na,ca)2(mg,al)(al,si)2o7,多面体内的na和ca,八面体内的mg和al,以及四面体内的al和si可以类质同象置换。

[0105]

对比例1

[0106]

将含钛高炉渣与高钛渣分别破碎粉磨,得到两种含钛矿物粉末,再过筛200目,得到两种粒径小于75μm的含钛矿物粉末。

[0107]

取5g含钛高炉渣、5g高钛渣以及12.7224g分析纯pbo粉末研磨混合均匀,在3mpa下压成块样置于坩埚中,在箱式炉中加热至870℃并保温2h,接着升温至1200℃保温1h,随炉冷却至室温,制得压电复合材料。其x射线衍射图像如图22,扫描电子显微镜图像如图23,d

33

随极化强度的变化如图24,能谱分析如表8。

[0108]

表8本发明不掺杂碱性钠盐所制备压电材料的能谱分析(结合图23)

[0109][0110]

结合sem及eds能谱分析可以得出对比例中主要为三种物相,有两种是作为压电相的钙钛矿型钛铁酸铅钙,化学式为(pb,ca)(ti,fe)o3,pb和ca固溶在a位,ti和fe固溶在b位,其区别在于a位的pb、ca和b位的ti、fe固溶比例不同;以及架状结构的硅铝酸盐钠长石相,化学式为(na,ca)2(mg,al)(al,si)2o7,多面体内的na和ca,八面体内的mg和al,以及四面体内的al和si可以类质同象置换。

[0111]

通过对实施例1及对比例的物相对比分析可以得知对比例中的ti大部分仍在钠长石相中(图23、表8),而添加了na盐的实施例1中的ti基本上被富集至压电相中(图2、表1),结合实施例1及对比例的d

33

对比分析,实施例1的d

33

值(图3)最高可达25.9pc/n,而对比例的d

33

值(图24)最高只有4.0pc/n,可证明na对ti的富集作用极大的提高了其压电性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。