复合材料的应用

1.本技术是申请号为2022102671804、发明名称为“前驱体材料、正极材料以及制备方法、复合材料及应用”、申请日为2022年3月18日的专利的分案申请。

技术领域

2.本发明属于锂离子电池材料技术领域,具体涉及复合材料在锂离子电池材料中的应用。

背景技术:

3.锂离子电池由于其能量密度高、使用寿命长,已成为电动汽车的主要动力来源。为了满足电动汽车长行驶里程和短充电时间的市场需求,目前的研究主要集中在开发具有高能量和高功率密度的正极材料上。因为lini

0.8

co

0.1

mn

0.1o2 (ncm811) 容量高(约200mah

·

g-1

)、工作电压高(~3.8v vs li

/li),并且成本低,是最有希望满足此市场需求的材料。然而,ncm811的倍率性能较差,这主要是以下两个原因导致的:(1)ncm811具有α-nafeo2层状结构(空间群r-3m),具有交替排列的锂层和过渡金属层。由于锂离子在锂层中的能垒低,它倾向于在二维方向上输运。(2)锂离子和二价镍离子具有相似的半径,镍离子在材料合成和电化学循环过程中倾向于占据锂层的八面体位置,从而阻断了锂离子在锂层内扩散的二维路径。此外,由于镍氧键键能高于锂氧键,二价镍离子的反位缺陷会减小锂板的晶格间距,导致更高的锂离子活化障碍扩散,最后降低锂离子的宏观扩散率。

4.为进一步改善高镍材料的循环稳定性、倍率性能,许多学者做出了努力。公开号为cn113479944a的专利文献公开了一种改性高镍三元正极材料的制备方法:将镍钴锰氢氧化物前驱体与锂源、镁源混合均匀后,进行两段式烧结,得到镁掺杂的三元高镍正极材料;将镁掺杂的三元高镍正极材料分散于有机溶剂中,然后加入钒源和锂源搅拌均匀,升温蒸干,干燥、高温烧结,得到钒酸锂包覆的镁掺杂高镍三元正极材料。通过镁离子掺杂和快离子导体包覆双重修饰改性处理的高镍三元正极材料,可以协同提高材料的循环性能和倍率性能。公开号为cn112750991a的专利文献公开了一种双改性高镍三元材料及其制备方法,该方法包括:(1)将含有高镍三元前驱体和锂盐的混合物进行第一焙烧,得到高镍三元基础材料;(2)将所述高镍三元基础材料与纳米zro2进行混合,得到zro2包覆的高镍三元材料;(3)将所述zro2包覆的高镍三元材料进行第二焙烧,得到li2nizro4包覆和亚表层掺杂zr的双改性高镍三元材料。该发明提供的方法有效降低了三元材料的表面活性,从而降低了材料表面残碱含量,提高了三元材料的循环性能。但是以上掺杂、包覆的手段不能改变锂离子只能在二维通道传导的局面。

技术实现要素:

5.为了改变正极材料中锂离子只能在二维通道传导的局面,本发明的主要目的是提供一种三维脱嵌锂离子的正极材料、前驱体材料,以及制备方法。

6.为实现上述目的,本发明提供以下技术方案。

7.首先,本发明提供一种前驱体材料,所述前驱体材料的二次颗粒内部分布被多孔氢氧化锰包覆的氟化铝。

8.本发明另提供一种前驱体材料,所述前驱体材料疏松多孔,二次颗粒内部分布被多孔氢氧化锰包覆的氧化铝。

9.其次,本发明提供高镍前驱体材料的制备方法,包括以下步骤:步骤s1,制备多孔氢氧化锰包覆的氟化铝复合材料:将纳米铝粉在水中超声分散,然后在搅拌和加热的状态下,加入氟化锰粉末,反应一段时间后,将反应浆料离心过滤,固相即为多孔氢氧化锰包覆的氟化铝复合材料;步骤s2,在反应釜底液中并流通入镍钴锰混合盐溶液、沉淀剂溶液、络合剂溶液以及多孔氢氧化锰包覆的氟化铝复合材料的悬浊液,进行共沉淀反应;步骤s3,共沉淀反应结束后,离心洗涤反应浆料,固相即为二次颗粒内部分布被多孔氢氧化锰包覆的氟化铝的前驱体材料。

10.进一步地,作为优选,所述铝粉的尺寸为100~800nm,进一步优选为100~600nm。

11.进一步地,步骤s1中,加热至的温度为40~60℃,优选为45~55℃。

12.进一步地,步骤s1中,所述氟化锰和铝粉的摩尔比为1:1~1:10,优选为1:5~1:8。

13.进一步地,步骤s1中,所述反应的时间为10~40min,优选为20~30min。

14.进一步地,步骤s2中,根据前驱体材料的元素含量配制镍钴锰混合盐溶液,所述镍钴锰混合盐溶液中金属离子的总浓度为0.1~3mol/l,优选为1.5~2.5mol/l。

15.进一步地,步骤s2中,多孔氢氧化锰包覆的氟化铝复合材料的悬浊液的固含量为1~2.5g/l;进一步地,步骤s2中,所述镍钴锰混合盐与多孔氢氧化锰包覆的氟化铝复合材料的每小时进料摩尔比为1000:1~200:1。

16.进一步地,步骤s2中,所述络合剂溶液为氨水溶液,所述沉淀剂溶液为氢氧化钠溶液。

17.进一步地,步骤s2中,所述反应釜底液的ph值为11~13,氨浓度为3~10g/l;所述反应釜底液的体积占反应釜体积的1/4~1/2。进一步优选反应釜底液的氨浓度为4~8g/l。

18.进一步地,步骤s2中,所述共沉淀反应的温度为50~70℃,优选55~65℃;所述共沉淀反应的搅拌速度为300~800rpm,优选为400~750rpm;所述共沉淀反应的ph值为10~13,优选为10.4~12.2;所述共沉淀反应过程中,体系中的氨浓度为2~12g/l,优选为4~8g/l;所述共沉淀反应的时间为40~100h,优选为55~85h。

19.进一步地,步骤s3中,所述离心洗涤的水洗次数为3~6次,洗至固相中的na含量低于200ppm、s含量低于1300ppm。

20.高温干燥二次颗粒内部分布被多孔氢氧化锰包覆的氟化铝的前驱体材料,得到疏松多孔、二次颗粒内部分布被多孔氢氧化锰包覆的氧化铝的前驱体材料。

21.进一步地,所述的干燥为管式炉干燥,干燥温度为200~280℃,优选为220~260℃;干燥时间为6~24h,优选为8~16h。干燥过程中产生的气体通入水中。

22.基于同样的发明构思,本发明提供一种正极材料,所述正极材料疏松多孔,内部分布被锰酸锂包覆的铝酸锂。

23.疏松多孔、二次颗粒内部分布被多孔氢氧化锰包覆的氧化铝的前驱体材料和锂源

混合后烧结,即得到上述正极材料。

24.进一步地,所述烧结为两次烧结,第一次的烧结温度为400~600℃,烧结时间为3~8h;第二次的烧结温度为600~900℃,烧结时间为10~20h;烧结过程中通入氮气。

25.基于同样的发明构思,本发明提供一种复合材料,所述复合材料为多孔氢氧化锰包覆的氟化铝。

26.本发明另提供上述复合材料在前驱体材料和正极材料制备过程中的应用。

27.发明人通过刻蚀纳米铝粉,形成多孔的纳米氢氧化锰包覆氟化铝的复合材料。随后复合在前驱体材料的湿法制备阶段,缓慢释放纳米氢氧化锰,使得该前驱体在氢氧化锰上生长,并逐渐包裹氢氧化锰,最终形成了西瓜结构:前驱体材料为瓜肉,氢氧化锰和氟化铝构成了瓜子,氢氧化锰为瓜子的壳,氟化铝为瓜子仁。前驱体材料在较高温度下干燥,缓释出氟化氢气体,氟化铝转化为氧化铝,“西瓜”也变得疏松多孔。随后通过混锂烧结,瓜肉变为正极材料,瓜子的壳变为锰酸锂,瓜子的仁变为铝酸锂。

28.在充放电过程中,高镍正极材料的c轴会发生收缩、膨胀,而锰酸锂的c轴基本无变化,因此在晶界处会出现晶格不匹配的情况。晶格失配会增加晶界处的自由体积,使得锂离子可以有新的迁移通道,即除[010]和[100]晶轴以外,又新增了[001]晶轴方向的锂离子迁移通道,形成了3d迁移通道。

[0029]

与现有技术相比,本发明具有以下有益效果:(1)本发明开拓了多孔氢氧化锰包覆氟化铝的复合材料在锂离子电池材料上的应用,通过该材料的应用,制备得到三维脱嵌锂离子的正极材料。

[0030]

(2)制备多孔氢氧化锰包覆氟化铝的复合材料的工艺简单,可以大批量生产复合材料。

[0031]

(3)前驱体制备过程中,在主流的共沉淀法过程中引入复合材料,得到特殊结构的前驱体材料。前驱体材料经过烧结后,得到三维脱嵌锂离子的正极材料。本发明的工艺不增加现有共沉淀工艺以及烧结工艺的设备负担和人员负担,产业化应用前景广。

[0032]

(4)由于锂离子可以通过三维通道迁移,使得锂离子迁移速率提升,并且疏松多孔的结构进一步促进了锂离子的迁移速度,使得材料的倍率性能有了大幅度的提高。并且三维通道的存在,使得其充放电过程中,锂离子脱嵌更彻底,材料可逆性更好,最终使得材料的稳定性更好。锰酸锂、铝酸锂的存在也为材料提供了更多支柱,减少其在长循环过程中的结构崩塌。

附图说明

[0033]

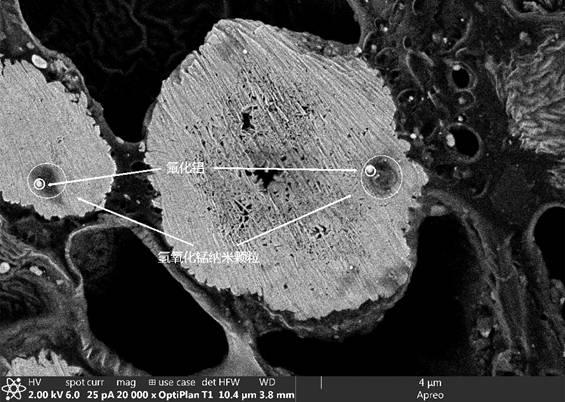

图1为本发明实施例1制备得到的二次颗粒内部分布被多孔氢氧化锰包覆的氟化铝的前驱体材料的剖面sem图。

[0034]

图2为本发明实施例1得到的正极材料与常规ncm811的容量保持率对比图。

具体实施方式

[0035]

下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。此外,本领域技术人员根据本文件的描述,可以对本文件实施例中以及不同实施例中的特征进行相应组合。

[0036]

本发明实施例所使用的化学试剂,如无特殊说明,均通过常规商业途径获得。

[0037]

实施例1步骤(1):将尺寸为200nm左右的纳米级铝粉加入水中,超声分散,得到固含量为2.5g/l的铝粉悬浊液。将铝粉悬浊液转移到圆底烧瓶中,以300rpm的速度搅拌,加热至45℃,随后加入氟化锰粉末(氟化锰与铝粉的摩尔比为1:5),反应20min后,将产物离心洗涤,得到多孔氢氧化锰包覆氟化铝复合材料。复合材料加水,得到固含量为1g/l的悬浊液。

[0038]

步骤(2):按ni:co:mn=8:1:1的摩尔比例配制镍钴锰硫酸盐溶液,硫酸盐溶液中金属离子的总浓度为2mol/l。配制反应釜底液,底液的ph值为11.6,氨浓度为4g/l。底液的体积为反应釜体积的1/2。随后将镍钴锰硫酸盐溶液、氨水溶液、氢氧化钠溶液、氢氧化锰包覆氟化铝的复合材料悬浊液同时泵入反应釜底液中,控制反应体系的温度为60℃、搅拌转速为600rpm、ph值在10.6-11.6、氨浓度为4-8g/l。镍钴锰硫酸盐溶液的流速为1.5l/h,每小时进料的镍钴锰硫酸盐与氢氧化锰包覆氟化铝的复合材料的摩尔比为800:1。反应60h后,粒度达标,停止反应。

[0039]

步骤(3):将步骤(2)得到的材料进行离心洗涤,干燥。洗涤方式为先碱洗后水洗,碱洗次数为2次,水洗次数为4次。最终钠含量为196ppm,硫含量为1199ppm。干燥温度为220℃,干燥时间为12h。

[0040]

步骤(4):将步骤(3)得到的材料与锂源混合烧结。烧结过程中控制管式炉内气氛为氮气,第一次的烧结温度为400℃,烧结时间为5h;第二次的烧结温度为700℃,烧结时间为10h。烧结完成后,自然冷却至室温,得到正极材料。

[0041]

图1是实施例1得到的前驱体材料的剖面sem图,从图中可以看出氢氧化锰为多孔结构,且包覆在氟化铝表面;多孔氢氧化锰包覆的氟化铝复合材料分散在前驱体二次颗粒内部。

[0042]

进一步对比分析实施例1得到的正极材料的电化学性能。

[0043]

将本公司(浙江帕瓦新能源股份有限公司)生产销售的ncm811前驱体混锂烧结,烧结过程和实施例1所述的步骤(4)完全相同。烧结完成后,自然冷却至室温,得到ncm811正极材料。

[0044]

将实施例1得到的正极材料和ncm811正极材料按照本领域的常规方法组装成扣式电池,测试测试电池的容量保持率,结果如图2所示。从图2可以看出,实施例1得到的正极材料的容量保持率明显高于ncm811正极材料,且随着循环次数的增加,实施例1得到的正极材料的容量保持率优势越来越明显。

[0045]

实施例2步骤(1):将尺寸为250nm左右的纳米级铝粉加入水中,超声分散,得到固含量为3g/l的铝粉悬浊液。将铝粉悬浊液转移到圆底烧瓶中,以400rpm的搅拌速度搅拌,并加热至45℃,随后加入氟化锰粉末(氟化锰与铝粉摩尔比为1:3),反应25min后,将产物离心洗涤,得到多孔氢氧化锰包覆氟化铝的复合材料。复合材料加水配制成固含量为1.5g/l的悬浊液。

[0046]

步骤(2):按ni:co:mn=8.8:0.9:0.3的比例配制镍钴锰硫酸盐溶液,镍钴锰硫酸盐溶液中金属离子的总浓度为2.5mol/l。配制氨水溶液为络合剂,氢氧化钠溶液为沉淀剂。配制反应釜底液,反应釜底液的ph值为12.0,氨浓度为6g/l,反应釜底液的体积占反应釜体积

的1/3。将镍钴锰硫酸盐溶液、氨水溶液、氢氧化钠溶液、氢氧化锰包覆氟化铝的复合材料的悬浊液同时并流泵入反应釜内,镍钴锰硫酸盐溶液的流速为2.5l/h,进行共沉淀反应。每小时进料的镍钴锰硫酸盐与氢氧化锰包覆氟化铝的复合材料的摩尔比为750:1。控制反应体系的温度为55℃,搅拌转速为800rpm,保持反应体系的ph值在11.4-12.0的范围,氨浓度在6-8g/l的范围。反应65h后,粒度达标,停止反应。

[0047]

步骤(3):将步骤(2)得到的浆料进行离心洗涤,干燥。洗涤方式为先碱洗后水洗,碱洗次数为2次,水洗次数为5次。洗涤后的物料中的钠含量为76ppm,硫含量为682ppm。进一步干燥物料,干燥温度为230℃,干燥时间为14h。

[0048]

步骤(4):将步骤(3)得到的物料与锂源混合,进行二次烧结。控制管式炉内气氛为氮气。一烧温度为400℃,烧结时间为6h。二烧温度为800℃,烧结时间为14h。随后,自然冷却至室温,得到正极材料。

[0049]

实施例3步骤(1):将尺寸为400nm左右的纳米级铝粉加入水中,超声分散,得到固含量为3g/l的铝粉悬浊液。将铝粉悬浊液转移到圆底烧瓶中,以300rpm的搅拌速度搅拌,并加热至50℃,随后加入氟化锰粉末(氟化锰与铝粉的摩尔比为1:4),反应30min后,将产物离心洗涤,得到多孔氢氧化锰包覆氟化铝的复合材料。复合材料加水配制成固含量为2g/l的悬浊液。

[0050]

步骤(2):按ni:co:mn=9:0.5:0.5的比例配制成总金属离子浓度为2mol/l的镍钴锰硫酸盐溶液。配制氨水溶液为络合剂,氢氧化钠溶液为沉淀剂。配制反应釜底液,反应釜底液的ph值为12.1,氨浓度为4g/l,反应釜底液的体积占反应釜体积的1/2。将镍钴锰硫酸盐溶液、氨水溶液、氢氧化钠溶液、氢氧化锰包覆氟化铝的复合材料悬浊液同时并流泵入反应釜内,镍钴锰硫酸盐溶液的流速为3.5l/h,进行共沉淀反应。每小时进料的镍钴锰混合盐与氢氧化锰包覆氟化铝复合材料的摩尔比为800:1。控制反应体系的温度为65℃,搅拌转速为800rpm,ph值在11.2-12.1的范围,氨浓度在4-8g/l的范围。反应80h后,粒度达标,停止反应。

[0051]

步骤(3):将步骤(2)得到的浆料进行离心洗涤,干燥。洗涤方式为先碱洗后水洗,碱洗次数为2次,水洗次数为4次。洗涤后物料的钠含量为115ppm,硫含量为965ppm。干燥洗涤后的物料。干燥温度为230℃,干燥时间为12h。

[0052]

步骤(4):将步骤(3)得到的物料与锂源混合,进行二次烧结。控制管式炉气氛为氮气。一烧温度为400℃,烧结时间为4h。二烧温度为750℃,烧结时间为14h。随后,自然冷却至室温,得到正极材料。

[0053]

实施例4步骤(1):将尺寸为200nm左右的纳米级铝粉加入水中,超声分散,得到固含量为2g/l的铝粉悬浊液。将铝粉悬浊液转移到圆底烧瓶中,在500rpm的搅拌速度下搅拌,并加热至55℃,随后加入氟化锰粉末(氟化锰与铝粉的摩尔比为1:8),反应20min后,将产物离心洗涤,得到多孔氢氧化锰包覆氟化铝复合材料。复合材料加水配制成固含量为2g/l的悬浊液。

[0054]

步骤(2):按ni:co:mn=9.2:0.5:0.3的比例配制总金属离子浓度为1.5mol/l的镍钴锰硫酸盐溶液。配制氨水溶液为络合剂,氢氧化钠溶液为沉淀剂。配制反应釜底液,反应釜底液的ph值为12.0,氨浓度为4g/l,反应釜底液占反应釜体积的1/2。将镍钴锰硫酸盐溶

液、氨水溶液、氢氧化钠溶液、氢氧化锰包覆氟化铝的复合材料的悬浊液同时泵入反应釜底液中,镍钴锰硫酸盐溶液的流速为2.0l/h,进行共沉淀反应。每小时进料的镍钴锰硫酸盐与氢氧化锰包覆氟化铝复合材料的摩尔比为800:1。控制共沉淀反应体系的温度为60℃,搅拌转速为800rpm,ph值在10.6-11.6,氨浓度在4-8g/l。反应85h后,粒度达标,停止反应。

[0055]

步骤(3):将步骤(2)得到的物料进行离心洗涤,干燥。洗涤方式为先碱洗后水洗,碱洗次数为2次,水洗次数为4次。洗涤后的物料中的钠含量为153ppm,硫含量为862ppm。干燥洗涤后的物料,干燥温度为240℃,干燥时间为8h。

[0056]

步骤(4):将步骤(3)得到的物料与锂源混合,进行二次烧结。控制管式炉气氛为氮气。一烧温度为400℃,烧结时间为6h。二烧温度为720℃,烧结时间为10h。随后,自然冷却至室温,得到正极材料。

[0057]

说明书中未详细说明的内容为本领域技术人员公知的现有技术。

[0058]

以上所述仅是本发明的优选实施方式。应当指出,对于本领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应当视为在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。