1.本实用新型应用于铸钢管离心铸造领域,具体涉及用于离心铸钢管实验的一种卧式管模急停装置。

背景技术:

2.对于长径比较大的离心铸钢管而言,多采用卧式离心铸造。随着计算机技术的发展,铸造行业计算机模拟应用逐渐广泛。对于离心铸钢管而言,无论何种模拟软件,都需要铸钢的热物性参数,如不同温度下的热焓、传热系数、膨胀率、相变热量等,由于钢种的多样性,和基础研究的缺乏,大多数的数据时缺乏的,所以,进行实际的模拟验证成为工业生产的必须。离心铸钢管多数情况下,需要验证浇注后的一个时间点上,钢管的凝固厚度,而卧式离心机高速旋转,动量很大,急刹车的危险很高。

技术实现要素:

3.本实用新型解决的技术问题是:提供一种卧式管模急停装置,在安全的前提下,使管模快速停转,从而获得模拟验证的准确数据。

4.本实用新型所采用的技术方案是:卧式管模急停装置包括支座、压杆、摩擦块和配重机构。所述支座铰链接压杆的一端,压杆可绕支座旋转。所述压杆的另一端,吊挂配重机构,在压杆上、与管模接触位置固定连接摩擦块,摩擦块与管模的接触位置位于离心机托轮组支撑角θ内。摩擦块与管模外壁之间的摩擦力,使得压杆处于受拉状态。为使配重机构施力正确,所述压杆吊挂配重机构的位置,焊接固定定位块,所述定位块形成v形凹槽。所述配重机构包括上吊环、下吊环、配重、钢管和扭簧。所述上吊环下端焊接固定钢管,所述下吊环的上部插入钢管内、与钢管采用扭簧连接,所述下吊环的下部固定连接配重。当配重机构吊挂在凹槽内时,扭簧可使得上吊环快速脱离叉杆,实现安全操作。

5.进一步,摩擦块与管模的接触位置优选在管模的正上方。

6.进一步,所述支座与支架固定连接,所述支架与固定在离心机底板上的钢板紧固件连接,所述支架在钢板上能够沿管模轴向调整位置,这样,可避免在管模的固定点摩擦,延长管模使用寿命。

7.进一步,在压杆的支座端,用拉簧连接压杆和支架。当管模离心旋转时,压杆不与管模接触,实现铸钢管的离心浇铸。

8.本实用新型的有益效果是:本实用新型利用摩擦快与管模外壁产生摩擦力,可使得管模急停,从而获得试验数据。使用拉簧实现压杆与管模的不接触。配重机构的扭簧设计,可保证配重机构施力操作的安全性。

附图说明

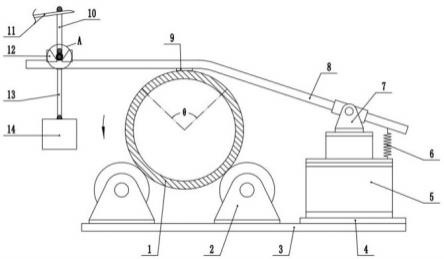

9.图1为本实用新型结构示意图;

10.图2为图1右视图;

11.图3为图1的a部放大图;

12.其中:1-管模、2-托轮组、3-离心机底板、4-钢板、5-支架、6-拉簧、7-支座、8-压杆、9-摩擦块、10-上吊环、11-叉杆、12-定位块、13下吊环、14-配重、15-钢管、16-扭簧。

具体实施方式

13.下述左右为附图1的左右方向,下述上下为附图1和附图2的上下方向,下述轴向为附图2管模轴线的方向。所述左右、上下、径向等只是为了说明结构部件位置关系的简化描述,不作为本实用新型的限定。除特别说明外,下述固定连接、固定安装应做广义理解,包括但不限于焊接、紧固件连接、铆接等。

14.本实用新型卧式管模急停装置的结构如附图1和附图2所示,附图1为卧式管模急停装置的主视图,附图2为附图1的右视图。卧式管模急停装置包括支座7、压杆8、摩擦块9和和配重14。支座7与压杆8的一端铰链接,压杆8可绕支座7旋转,摩擦块9与压杆8固定连接,摩擦块9与管模的接触位置,应该在托轮组支撑角θ内,以管模的正上端为最佳,这样,托轮受力均匀,摩擦力均匀。压杆8的另一端,吊挂配重14。当吊挂配重14之后,压杆8绕支座7旋转,摩擦块9与管模外壁接触,由于杠杆原理,摩擦块9给管模的压力大于配重14的重量,摩擦块9与管模外壁之间的摩擦力,使得管模在1-3秒内急速停转。由于管模外侧设计有喷水冷却装置,喷水冷却避免管模和摩擦块因摩擦急停发红,影响管模和摩擦块的性能和使用寿命。需要说明的是,摩擦块9与管模外壁之间的摩擦力,必须使得压杆8处于拉伸受力状态,不得处于压缩受力状态,否则会出现安全事故。

15.对于本实施例而言,如附图1所示,管模1由固定安装在离心机底板3上的托轮组2支撑,并在托轮组2上按照图示的逆时针方向高速旋转,实现离心铸造。在管模的右侧,钢板4固定连接在离心机底板3上,支架5通过紧固件固定连接钢板4,支架5可在钢板4上轴向移动,从而实现压杆8的轴向位移,避免摩擦块9在管模1上固定点摩擦而降低管模1的使用寿命。支架5固定连接支座7,支座7与压杆8的右端铰链接,压杆8可绕绕支座7旋转。在支座7的右侧,拉簧6连接压杆8和支架5,当管模离心铸造时,压杆8的左端未吊挂配重14,拉簧6将拉杆8抬起,避免拉杆8与管模1的接触。在拉杆8上、与管模1接触部位固定连接摩擦块9,该接触部位应位于托轮组2的支撑角θ内,最好位于管模的正上端。在压杆8的左端,焊接固定定位块12,定位块12形成v形凹槽。在凹槽内,吊挂配重机构。

16.上述配重机构包括上吊环10、下吊环13、配重14、钢管15、扭簧16等。如附图2和附图3所示,上吊环10焊接固定钢管16,下吊环13的上部插入钢管15内,与钢管15采用扭簧16连接。下吊环13的下部固定连接配重14。

17.附图1中,定位块12形成的凹槽,一可以定位配重14的吊挂位置,保证施力位置与试验设计位置一致,二可以防止配重14在压杆8上由于振动产生位移,保证施力位置在实验过程中的准确性。吊挂配重14时,用叉车的叉杆11吊起上吊环10,吊起配重14,将下吊环13放在v形凹槽的正上方,迅速下移叉杆11,下吊环13放入凹槽内,配重14的重量施加在压杆8上。此时,由于扭簧16的作用,上吊环10只能向附图1的右向旋转,即顺时针旋转,实现上吊环10与叉杆11的脱离,左向退出叉车即可。

18.如附图1所示,本实施例管模1的旋转方向为逆时针旋转,当配重14吊挂时,摩擦块9接触管模外壁,产生的摩擦力使管模停转,使压杆8受拉,这样,可保证拉杆8的平稳。如果

附图1中的管模1顺时针旋转,则摩擦块9产生的摩擦力使得压杆8受压,这样,摩擦力或刚接触时的冲力,使压杆8抬起,使得管模受压不恒定,造成摩擦力不恒定,影响实验效果。严重时,尤其是瞬间产生的冲力很容易压杆8绕支座7顺时针旋转,配重14飞出,发生事故。如果配重14放置在附图1管模的右侧,则管模须顺时针旋转方可。

19.支架5和支座7可以固定连接为一体,安装时,只固定连接支架5和钢板4即可,虽然安装快捷,但保存时占地较大,不方便保存该管模急停装置。本实施例可以将配重机构、压杆8和支座7、拉簧6、支架5拆开,占地面积小,方便保存。由于本装置微实验装置,保存占地相比安装效率更为重要。

20.本实用新型通过拉簧实现压杆与管模的分离,可实现铸钢管钢水的离心浇铸。通过施加配重机构,在管模外壁产生摩擦力,可使得管模急停,从而获得某一个时间点上的铸钢管凝固厚度数据和温度数据,验证计算机模拟的正确性,获得指导生产的关键数据。配重机构的扭簧设计,可使得叉车与配重机构的快速脱离,保证操作的安全性。管模的喷水冷却、和摩擦块轴向调整,可避免降低管模的使用寿命。

技术特征:

1.一种卧式管模急停装置,其特征在于:包括支座(7)、压杆(8)、摩擦块(9)和配重机构,所述支座(7)铰链接压杆(8)的一端,所述压杆(8)的另一端,吊挂配重机构,在该压杆(8)上、与管模接触位置固定连接摩擦块(9),所述摩擦块(9)与管模的接触位置,位于离心机托轮组支撑角θ内;所述摩擦块(9)与管模外壁之间的摩擦力,使得压杆(8)处于受拉状态;所述配重机构包括上吊环(10)、下吊环(13)、配重(14)、钢管(15)和扭簧(16);所述上吊环(10)下端焊接固定钢管(15),所述下吊环(13)的上部插入钢管(15)内、与钢管(15)采用扭簧(16)连接,所述下吊环(13)的下部固定连接配重(14)。2.根据权利要求1所述的一种卧式管模急停装置,其特征在于:所述摩擦块(9)与管模的接触位置位于管模的正上方。3.根据权利要求1所述的一种卧式管模急停装置,其特征在于:所述压杆(8)吊挂配重机构的位置,焊接固定定位块(12),所述定位块(12)形成v形凹槽。4.根据权利要求1所述的一种卧式管模急停装置,其特征在于:所述支座(7)与支架(5)固定连接,所述支架(5)与固定在离心机底板上的钢板(4)紧固件连接,所述支架(5)在钢板(4)上能够沿管模轴向调整位置。5.根据权利要求4所述的一种卧式管模急停装置,其特征在于:所述压杆(8)的支座端,用拉簧(6)连接压杆(8)和支架(5)。

技术总结

本实用新型公开了应用于离心铸钢管实验的一种卧式管模急停装置。该装置的支座铰链接压杆的一端,压杆的另一端吊挂配重机构,配重机构的上吊环下端焊接固定钢管,下吊环的上部插入该钢管内,并与钢管采用扭簧连接,下吊环的下部固定连接配重。在压杆中部、与管模接触位置固定连接摩擦块,摩擦块与管模的接触位置位于离心机托轮组支撑角θ内。摩擦块与管模外壁之间的摩擦力,可使管模急停,使压杆处于受拉状态。在压杆吊挂配重机构的位置,焊接有定位的V形凹槽。在压杆的支座端连接拉簧,保证施加配重前管模的离心浇铸,配重机构中的扭簧保证配重施力的安全操作,利用摩擦快使得管模急停,获得准确试验数据。获得准确试验数据。获得准确试验数据。

技术研发人员:马芳 高阳 展益彬 黄英 徐灿利 杨平宗

受保护的技术使用者:卓然(靖江)设备制造有限公司

技术研发日:2021.11.09

技术公布日:2022/6/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。