1.本发明涉及管线钢生产技术领域,具体涉及一种一钢多级高韧性管线钢热轧卷板的生产方法。

背景技术:

2.管线钢主要是用于制造输送石油、天然气等介质的管道。随着经济发展,能源结构调整和环境保护力度加强,石油、天然气等清洁能源的需求日益高涨,刺激了管道建设的快速发展,管线钢市场需求量巨大。由于用户制管工艺、管道用途以及服役环境等方面的差异,对所需原材料管线钢的性能要求具有多样性和个性化的特点,特别是对低温止裂韧性指标要求大多严于gb2t14164-2013国家标准,需要与用户签订技术协议。而不同强度等级的钢种需要不同的成分设计来满足,同级别钢种中不同的韧性要求亦需要不同的成分设计来实现。管线钢的坯料钢种繁多,增加了钢铁企业生产组织的难度,不同钢种成分组炉混浇不仅会产生大量余坯改判,大幅提高产品制造成本,同时对产品质量稳定造成不良影响。因此,有必要设计一种适用于多种级别管线钢的成分,同时通过合理的分级生产工艺设计与精准控制实现一种成分体系生产不同强度等级的高韧性管线钢热轧卷板产品。

技术实现要素:

3.针对现有技术只能针对一种特定等级的管线钢热轧卷板进行生产的技术问题,本发明提供一种一钢多级高韧性管线钢热轧卷板的生产方法,不仅有利于降低钢铁企业排产难度,减少余坯产生,降低生产成本,提高质量稳定性,同时对满足用户和工程个性化、多样性和高性能的使用需求亦具有十分重要的意义。

4.本发明技术方案如下:

5.一种一钢多级高韧性管线钢热轧卷板的生产方法,包括炼钢、连铸、加热、轧制、冷却及卷取工序,其中炼钢、连铸工序制得的钢坯化学成分及质量百分比为c:0.06%~0.09%,si:0.10%~0.25%,mn:1.30%~1.50%,p≤0.018%,s≤0.0040%,nb:0.025%~0.040%,ti:0.010%~0.025%,al:0.020%~0.060%,其余为fe和不可避免的杂质;

6.加热工序设置钢坯出炉温度1210~1240℃,在炉时间≥180min,其中均热段温度≤1250℃,均热段时间30~50min;

7.轧制工序包括粗轧和精轧,粗轧阶段设置出口温度为1010~1050℃,中间坯厚度51~62mm;精轧阶段设置入口温度为980~1040℃,终轧温度为810~860℃;

8.冷却及卷取工序采用前置超快冷 普通层流冷却工艺,超快冷四组集管全开,每组集管开3~7根,超快冷出口温度580~680℃,超快冷冷却速率20~50℃22,卷取温度480~570℃。

9.进一步的,管线钢热轧卷板成品厚度为8~16mm。

10.进一步的,管线钢热轧卷板成品等级为x52m~x65m。

11.进一步的,炼钢及连铸工序制得的钢坯厚度为230mm。

12.进一步的,x52m级别产品,精轧阶段设置入口温度为1000~1040℃,终轧温度为820~860℃;超快冷四组集管全开,每组集管开3根,超快冷出口温度630~680℃,超快冷平均冷却速率35~45℃22,卷取温度为530~570℃。

13.所得x52m级别产品的屈服强度为390~453mpa,抗拉强度为504~543mpa,-30℃落锤剪切面积≥85%,组织为细小均匀的铁素体 少量的珠光体,晶粒度为11~11.5级。

14.进一步的,x56m级别产品,精轧阶段设置入口温度为1000~1040℃,终轧温度为820~860℃;超快冷四组集管全开,每组集管开3根,超快冷出口温度630~680℃,超快冷平均冷却速率35~45℃22,卷取温度为520~560℃。

15.所得x56m级别产品的屈服强度为431~484mpa,抗拉强度为534~573mpa,-30℃落锤剪切面积≥88%,显微组织为细小均匀的铁素体 少量的珠光体,晶粒度为11~12级。

16.进一步的,x60m级别产品,精轧阶段设置入口温度为980~1020℃,终轧温度为810~850℃;超快冷四组集管全开,每组集管开7根,超快冷出口温度580~630℃,超快冷平均冷却速率50~60℃22,卷取温度为510~550℃。

17.所得x60m级别产品的屈服强度为462~498mpa,抗拉强度为554~583mpa,-30℃落锤剪切面积≥88%,组织以细小针状铁素体为主,晶粒度为12~12.5级。

18.进一步的,x65m级别产品,精轧阶段设置入口温度为980~1020℃,终轧温度为810~850℃;超快冷四组集管全开,每组集管开7根,超快冷出口温度580~630℃,超快冷平均冷却速率50~60℃22,卷取温度为480~520℃。

19.所得x65m级别产品的屈服强度为495~528mpa,抗拉强度为574~603mpa,-30℃落锤剪切面积≥90%,组织以细小针状铁素体为主,晶粒度为12~13级。

20.本发明的有益效果在于:

21.本发明通过设计一种适用于多种级别管线钢级别的低碳当量成分,提高管线钢焊接性能,复合添加nb-ti微合金化元素,同时通过合理的分级生产工艺设计和精准控制,充分利用细晶强化、析出强化和相变强化等机制,实现了一种成分体系生产厚度规格为8~16mm的x52m~x65m四种不同等级的管线钢热轧卷板产品,产品各项性能指标满足并优于gb2t14164-2013标准,特别是可满足-30℃落锤剪切面积≥85%的高水平低温止裂韧性要求。本发明不仅有效减少了管线钢产品炼钢牌号,降低了生产组织难度,最大程度避免了坯料改判,并有利于质量提升和稳定性控制,可以很好满足用户和工程对管线钢个性化、多样化和高性能的使用需求。

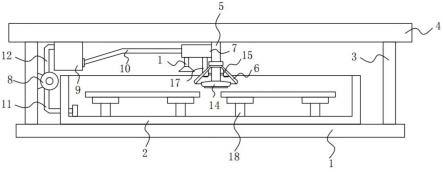

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1是实施例3生产的x52m热轧卷板的显微组织图。

24.图2是实施例5中生产的x56m热轧卷板的显微组织图。

25.图3是实施例8中生产的x60m热轧卷板的显微组织图。

26.图4是实施例11中生产的x65m热轧卷板的显微组织图。

具体实施方式

27.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.一种一钢多级高韧性管线钢热轧卷板,化学成分及质量百分比符合c:0.06%~0.09%,si:0.10%~0.25%,mn:1.30%~1.50%,p≤0.018%,s≤0.0040%,nb:0.025%~0.040%,ti:0.010%~0.025%,al:0.020%~0.060%,其余为fe和不可避免的杂质;按照炼钢、连铸、加热、轧制、冷却及卷取的工序进行生产,具体步骤如下:

29.(1)炼钢工序:根据产品的化学成分进行冶炼,通过洁净钢冶炼技术的得到纯净的钢水;

30.(2)连铸工序:出钢钢水连铸得到连铸坯,连铸过程中,采用恒拉速控制,全程保护浇注,保证铸坯质量良好,铸坯厚度为230mm;

31.(3)加热工序:钢坯送至加热炉进行加热,为保证合金元素充分固溶同时避免晶粒粗化,设置钢坯出炉温度1210~1240℃,在炉时间≥180min,其中均热段温度≤1250℃,均热段时间30~50min;

32.(4)轧制工序:包括粗轧和精轧,粗轧阶段采用1 5道次轧制,设置出口温度为1010~1050℃,中间坯厚度51~62mm;

33.精轧阶段通过轧制温度的差异化控制,实现不同程度的晶粒细化;

34.x52m和x56m级别产品设置精轧入口温度为1000~1040℃,终轧温度为820~860℃;x60m和x65m级别产品设置精轧入口温度980~1020℃,终轧温度为810~850℃;

35.轧后板厚为8~16mm;

36.(5)冷却及卷取工序:采用前置超快冷 普通层流冷却工艺;

37.x52m级别产品超快冷四组集管全开,每组集管开3根,超快冷出口温度630~680℃,超快冷平均冷却速率35~45℃22,卷取温度为530~570℃;

38.x56m级别产品快冷四组集管全开,每组集管开3根,超快冷出口温度630~680℃,超快冷平均冷却速率35~45℃22,卷取温度为520~560℃;

39.x60m级别产品超快冷四组集管全开,每组集管开7根,超快冷出口温度580~630℃,超快冷平均冷却速率50~60℃22,卷取温度为510~550℃;

40.x65m级别产品超快冷四组集管全开,每组集管开7根,超快冷出口温度580~630℃,超快冷平均冷却速率50~60℃22,卷取温度为480~520℃。

41.实施例1~12均采用上述生产方法制备高韧性管线钢热轧卷板,各实施例的化学成分及工艺参数分别如表1、表2所示。

42.表1各实施例高韧性管线钢热轧卷板的化学成分(单位:wt%)

[0043][0044][0045]

表2各实施例的主要工艺参数

[0046][0047]

对实施例1~12制得的高韧性管线钢热轧卷板进行检测,关键性能如表3所示。

[0048]

表3各实施例高韧性管线钢热轧卷板的关键性能

[0049][0050][0051]

可以看出,按照本发明中成分和工艺生产的管线钢,在满足各级别强度要求基础上,兼具优异的低温韧性。

[0052]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内2任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。