1.本实用新型涉及铝合金模板分拣技术领域,具体涉及一种铝合金模板分拣系统。

背景技术:

2.铝合金模板是应用于建筑施工中混凝土浇筑成形的临时支护结构体系。近几年中国的铝合金模板行业发展较快,全国各地不断涌现新的铝合金模板生产企业。近年来,更是迎来市场快速发展期,应用范围逐步扩大,从民用建筑向公共建筑延伸,地铁、隧道、桥梁和管廊等工程也开始使用铝合金模板,企业迎来发展机遇。但行业大多铝铝合金模板的分拣打包主要依靠人工作业。由于铝合金模板的种类多,且很多种铝合金模板之间外形规格差异小,使得人工分拣错误率高,效率低,劳动强度大,作业环境较差,严重影响了该行业的发展。

3.建筑用铝合金模板有二十几个大类外形特征各不相同,有多达三千多个品规,且某一大类中外形尺寸相邻品规铝模板最小差距5mm,回收铝合金模板的分类工作量大,人工分类错误率高,效率低。

4.现阶段铝合金模板为人工贴码,因铝合金模板阳面和侧面比较光滑,侧面又有安装孔,且安装孔的间隔小,贴上的码容易掉落,所以码只能贴在铝合金模板阴面,加上铝合金模板外形特征各不相同且品规多,难以实现自动贴码。

5.在中国专利cn201811489474.1中公开了一种铝合金模板分检归类系统,采用在铝合金模板上嵌设载入信息的识别芯片,利用识别装置进行识别,从而达到分检归类的目的,但铝合金模板在实际使用中,经常出现碰撞的情况,会导致识别芯片脱落;此外,识别芯片只能由识别装置进行识别,工人无法直接得到铝合金模板的信息,也不利于实际使用。

技术实现要素:

6.针对上述问题,发明人提供了一种能够有效提高铝合金模板的分拣效率和分拣的准确性的铝合金模板分拣系统。

7.具体地,本实用新型是这样实现的:

8.一种铝合金模板分拣系统,包括输送装置、沿所述输送装置的输送方向依次布置的视觉识别装置、喷码机构和取料系统;所述喷码机构位于所述输送装置的一侧;

9.所述取料系统包括:多个码垛机构和搬运机器人,每一码垛机构下方设有多个码垛工位,所述搬运机器人用于转运所述码垛工位上的铝合金模板。

10.进一步地,所述视觉识别装置包括:架设在所述输送装置上方的机架和设置在所述机架上的多个图像获取单元;每个所述图像获取单元均包括:视觉传感器及光源。

11.进一步地,所述图像获取单元设有五个,分别为前端图像获取单元、后端图像获取单元、顶部图像获取单元及两个侧面图像获取单元;

12.所述前端图像获取单元位于所述视觉识别装置的出口端,用于获取铝合金模板前端面的图像信息;

13.所述后端图像获取单元位于所述视觉识别装置的入口端,用于获取铝合金模板后端面的图像信息;

14.所述顶部图像获取单元位于所述输送装置的上方,用于获取铝合金模板顶部的图像信息;

15.两个所述侧面图像获取单元分别位于所述输送装置的两侧,用于获取铝合金模板两侧的图像信息。

16.进一步地,所述视觉识别装置的入口端设置有前端光电管,所述视觉识别装置的出口端设置有后端光电管,所述前端光电管被触发时,所述前端图像获取单元开始工作;所述后端光电管被触发时,所述后端图像获取单元开始工作。

17.进一步地,所述机架两侧均设有反光镜,两个侧面图像获取单元的视觉传感器分别获取两个反光镜中的图像信息。

18.进一步地,所述机架采用不透光的密封板包裹。

19.进一步地,所述码垛机构包括:龙门架及设置在所述龙门架上的机械手,所述机械手为三维移动机械手,所述码垛工位位于所述龙门架下方。

20.进一步地,该系统还包括:分别与所述输送装置连接的取货轨道及人工取货站台,所述取货轨道位于所述输送装置的一侧,所述码垛工位位于所述取货轨道的另一侧。

21.本实用新型的工作原理:

22.经预分拣(人工依据型号和品规进行大类和长短的预分拣)后的铝合金模板,由人工上线靠边,经输送装置往前输送,经视觉识别装置对铝合金模板外形和关键尺寸进行检测识别,随后喷码机构把铝合金模板相应信息侧喷到该模板上。喷码后的铝合金模板经输送装置输送到取料工位或人工码垛工位。需取料系统取料的由取料系统把铝合金模板自动码放到相应码垛工位,然后由搬运机器人搬运至指定位置。需人工码垛的由人工从人工取货站台取走进行码垛。

23.相比现有技术,本实用新型的有益效果:

24.(1)本实用新型提供的铝合金模板分拣系统采用视觉识别、分拣及机器人码垛技术,实现铝合金模板回收流转流程自动化,有效降低人工劳动强度及人工成本。

25.(2)解决了铝合金模板回收识别拣选效率低、错误率高,拣选劳动强度大的痛点,提高了铝合金模板的识别分拣效率和分拣的准确性。

附图说明

26.图1为发明提供的铝合金模板分拣系统的平面示意图;

27.图2为实施例1中的视觉识别装置的结构示意图;

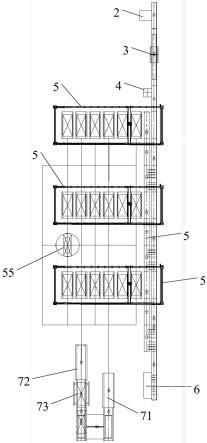

28.图3为实施例1中的取料系统的平面示意图。

29.附图标记:

30.1-输送装置;2-上线站台;3-视觉识别装置;31-机架;32-前端图像获取单元;321-前端光电管;33-后端图像获取单元;331-后端光电管;34-侧面图像获取单元;341-反光镜;35-顶部图像获取单元;4-喷码机构;5-取料系统;51-龙门架;52-机械手;53-码垛工位;54-取货轨道;55-搬运机器人;6-人工取货站台;71-实托盘放置站台;72-空托盘放置站台;73-托盘码分机。

具体实施方式

31.下面通过具体实施方式结合附图对本实用新型作进一步详细说明。

32.本技术所述的实托盘是指装有铝合金模板的托盘。

33.实施例1

34.如图1所示,本实用新型提供了一种铝合金模板分拣系统,包括输送装置1,沿输送装置1的输送方向依次布置的上线站台2、视觉识别装置3、喷码机构4、取料系统5和人工取货站台6。经预分拣(人工依据型号和品规进行大类和长短的预分拣)后的铝合金模板由人工从上线站台2上线靠边,然后由输送装置1往前输送。当铝合金模板进入视觉识别装置3的区域时,由视觉识别装置3的5个图像获取单元获取铝合金模板五个面的图像信息(即三维信息),并发送至上位系统的处理单元,处理单元再进行分类。具体方法如中国专利cn202010472606.0中公开的铝模板的分类检测步骤,即“将三维图像转换为高度图像,即gx,y=hx,y,其中,x,y为点坐标,对应实际位置,g为图像灰度值,h为相应点的高度值,0即为输送装置表面;

35.步骤二,按照特定阈值对高度图像进行二值化后提取铝模板的边缘,根据边缘判别其形状类别及长、宽、高等数据,并通过裁剪、变换操作得到仅包含铝模板的高度图像。阈值的选取可以根据铝模板材料厚度按一定比例选取;

36.步骤三,根据检测得到的铝模板形状类别和长宽高信息检索识别分类模型库,逐步缩小匹配的模型集合;

37.步骤四,根据匹配的模型集合中的后续特征点信息在仅包含铝模板的高度图像中逐一进行重建、匹配和比对操作,特征点吻合程度最高的分类模型即为分类结果。”38.每一分类中均包含有铝合金模板的尺寸、是否有腰形孔、腰形孔的位置、倒角数量等品规信息。当铝合金模板到达喷码工位后,喷码机构4将铝合金模板相应品规信息侧喷到该模板上,喷码时避开铝合金模板的安装孔,喷完码后继续往前输送。需取料系统5取料的由取料系统5把铝合金模板自动码放到相应码垛工位53,并将所码垛的铝合金模板信息和托盘信息绑定,随后由搬运机器人55搬运至接驳站台,再由人工叉车运输至指定位置。需人工码垛的由人工从人工取货站台6取走进行码垛,并由人工将铝合金模板信息和托盘信息进行绑定。

39.具体地,如图2所示,视觉识别装置3包括:架设在输送装置1上方的机架31和设置在机架31上的多个图像获取单元,每个图像获取单元均包括:视觉传感器(如工业相机)及光源。机架31采用不透光的密封板(未示出)包裹,能够减少域内灰尘,提高设备外观美观度,另外还可以降低域外光对成像效果的影响,同时也避免设备工作时光源对周围环境的光污染和周围工作人员的影响。其中,图像获取单元设有五个,分别为前端图像获取单元32、后端图像获取单元33、顶部图像获取单元35及两个侧面图像获取单元34。视觉识别装置3的入口端设置有前端光电管321,视觉识别装置3的出口端设置有后端光电管331,前端光电管321被触发时,前端图像获取单元32开始工作,获取铝合金模板前端面的图像信息;后端光电管331被触发时,后端图像获取单元33开始工作,获取铝合金模板后端面的图像信息。机架31两侧均设有反光镜341,两个侧面图像获取单元34的视觉传感器分别获取两个反光镜341中的图像信息(即铝合金模板的侧面图像信息)。反光镜341能够形成镜面反射成像,通过镜面反射成像获取铝合金模板的侧面图像,从而减小视觉识别装置3宽度方向的安

装尺寸,达到节省空间的目的。顶部图像获取单元35位于输送装置1的上方,当铝合金模板进入到机架1内部后,顶部图像获取单元35工作,获取铝合金模板顶部的图像信息。

40.视觉识别装置3获取到铝合金模板的图像信息后,由上位系统的处理单元将铝合金模板进行分类,每一分类中均包含有铝合金模板的具体品规信息,上位系统将铝合金模板具体品规信息下发到喷码机构4后将码喷涂在铝合金模板侧面上。优选的,喷码机构4为喷码机或激光打码机,可通过间断性喷码,错开铝合金模板侧面的安装孔。具体方式可以是,在喷码时通过添加空格的方式,将安装孔的位置错开,也可以是根据安装孔的位置将喷码信息分段处理,从而错开安装孔,具体方式再次不做限定。

41.如图3所示,取料系统5包括:取货轨道54和多个码垛机构和搬运机器人55,取货轨道54位于输送装置1的一侧,且与输送装置1连接。码垛机构包括:龙门架51及设置在龙门架51上的机械手52,机械手52为三维移动机械手,可实现水平方向、垂直方向上的运动。龙门架51下方设有6个码垛工位53,每个码垛工位53上均放有托盘。需取料系统5取料的铝合金模板由输送装置1输送到取货轨道54内,并到达取料工位上时后,机械手52移动到相应的取料工位,将铝合金模板抓取、搬运到对应码垛工位53上的托盘上,并将所码垛的铝合金模板的信息与托盘信息进行绑定,待一个码垛工位53上的铝合金模板码好后,搬运机器人55将码好的实托盘转运到实托盘放置站台71,再由人工叉车运输至指定位置,搬运机器人55返回码垛工位53时,可从空托盘放置站台72搬运空托盘至空置的码垛工位53。需人工码垛的由人工从人工取货站台6取走进行码垛。

42.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。