1.本发明涉及汽车悬架弹簧生产技术领域,具体是涉及一种具有定位功能的悬架弹簧自动喷码设备。

背景技术:

2.汽车悬架弹簧是汽车悬架中的弹性元件,使车桥和车架或车身之间作弹性联系,承受和传递垂直载荷,缓和及抑制不平路面所引起的冲击。汽车悬架弹簧在生产的最后一道工序需要在弹簧身上喷一道编码用于识别产品相关信息,在喷码过程中会有少量产品喷码不良需要返工,在返工品中我们一般采用人工喷码,但人工喷码会出现喷码位置不统一的问题。为此,亟需一种能准确定位汽车悬架弹簧位置,保证喷码质量的自动喷码设备。

技术实现要素:

3.基于此,有必要针对现有技术问题,提供一种具有定位功能的悬架弹簧自动喷码设备。

4.为解决现有技术问题,本发明采用的技术方案为:

5.一种具有定位功能的悬架弹簧自动喷码设备,包括机架,机架包括滑轨和载物台,滑轨固定设置在机架上,载物台滑动安装在滑轨上;本技术还包括定位装置和喷码装置,定位装置包括定位工装和角度固定组件,定位工装设有多个,多个定位工装固定安装在载物台上,定位工装包括v形托板和挡板,v形托板和挡板固定安装在载物台上,每个定位工装上固定设置有一个角度固定组件,角度固定组件包括旋转安装块、旋转驱动器、角度调整块和永磁铁,旋转安装块可旋转的安装在挡板上,旋转驱动器固定安装在挡板上,旋转驱动器的驱动端与旋转安装块固定连接,角度调整块滑动安装在旋转安装块上,永磁铁固定安装在角度调整块上。

6.优选的,定位装置还包括位置固定组件,位置固定组件包括限位板、棘齿、止退片、弹性件、抵接杆和按钮,限位板滑动安装在v形托板上,棘齿固定设置在v形托板上,止退片可旋转的安装在限位板上,弹性件的两端分别与止退片和限位板固定拦截,抵接杆和按钮滑动安装在限位板上,抵接杆和按钮抵紧连接。

7.优选的,本技术还包括移料装置,移料装置包括固定轴、第一旋转齿轮、齿条、传动组件和旋转驱动组件,固定轴固定安装在载物台上,第一旋转齿轮可旋转的套接在固定轴上,齿条固定安装在机架上,齿条与第一旋转齿轮传动连接,传动组件和旋转驱动组件固定安装在机架上,旋转驱动组件的驱动端和传动组件传动连接,传动组件和第一旋转齿轮传动连接。

8.优选的,传动组件包括第一旋转轴、第二旋转齿轮、第二旋转轴、第三旋转齿轮和同步齿带,第一旋转轴和第二旋转轴可旋转的安装在机架上,第一旋转轴与旋转驱动组件传动连接,第二旋转齿轮固定套接在第一旋转轴上,第三旋转齿轮固定套接在第二旋转轴上,同步齿带套接在第二旋转齿轮和第三旋转齿轮上,同步齿带与第一旋转齿轮传动连接。

9.优选的,旋转驱动组件包括第一锥齿轮、第三旋转轴、第二锥齿轮和旋转手轮,第一锥齿轮固定套接在第一旋转轴上,第三旋转轴可旋转的安装在机架上,第二锥齿轮固定套接在第三旋转轴上,第一锥齿轮和第二锥齿轮传动连接,旋转手轮固定套接在第三旋转轴上。

10.优选的,移料装置还包括离合组件和控制装置,离合组件包括第四旋转轴、第一配合齿轮、第二配合齿轮、顶柱、第一弹性件和套筒,第四旋转轴可旋转的安装在机架上,旋转手轮固定套接在第四旋转轴上,第一配合齿轮固定套接在第四旋转轴上,第二配合齿轮固定套接在第三旋转轴上,第一配合齿轮的轴线与第二配合齿轮的轴线共线,顶柱和第一弹性件设有多个且一一对应,顶柱滑动安装在第一配合齿轮上,第一弹性件的两端分别与第一配合齿轮和顶柱固定连接,套筒可旋转的套接在第一配合齿轮上,套筒与控制装置传动连接。

11.优选的,控制装置包括第二弹性件、第三弹性件、曲轴、连杆和踏板,第二弹性件的两端分别与机架和套筒固定连接,第三弹性件的两端分别与第四旋转轴和第一配合齿轮固定连接,曲轴可旋转的安装在套筒上,连杆滑动安装在机架上,连杆的两端分别与曲轴和踏板滑动连接,踏板与机架铰接。

12.优选的,机架还包括缓冲器,缓冲器设有两个,两个缓冲器固定安装在机架上,两个缓冲器分别位于滑轨的两端。

13.优选的,机架还包括握把,握把设有两个,两个握把分别固定安装在载物台两端。

14.优选的,喷码装置包括安装架、喷码器、编码器,安装架固定安装在机架上,喷码器固定安装在安装架上,编码器固定安装在载物台上。

15.本技术相比较于现有技术的有益效果是:

16.1.本技术通过机架、定位装置和喷码装置实现了同一喷码位置的功能,解决了在喷码过程中会有少量产品喷码不良需要返工,返工品中一般采用人工喷码,但人工喷码会出现喷码位置不统一的缺陷。

17.2.本技术通过限位板、棘齿、止退片、弹性件、抵接杆和按钮实现了进一步稳定工件位置,防止工件在移动过程中位置发生改变的功能,解决了定位工装依然具有操作人员在移动载物台时,安装在v形托板上的弹簧位置可能发生变化,导致喷码位置不一致的缺陷。

18.3.本技术通过固定轴、第一旋转齿轮、齿条、传动组件和旋转驱动组件实现了驱动载物台移动的功能,解决了载物台依然具有需要人工滑动,但是人工滑动需要随着载物台走动,极为不便,导致加工效率降低的缺陷。

19.4.本技术通过第一旋转轴、第二旋转齿轮、第二旋转轴、第三旋转齿轮和同步齿带实现了稳定传动连接第一旋转齿轮和旋转驱动组件的功能,解决了传动组件如何将旋转驱动组件的驱动力传递到第一旋转齿轮的技术问题。

20.5.本技术通过第一锥齿轮、第三旋转轴、第二锥齿轮和旋转手轮实现了手动驱动第一旋转轴旋转的功能,解决了旋转驱动组件如何驱动传动组件的技术问题。

21.6.本技术通过离合组件和控制装置实现了控制旋转手轮与传动组件连接和断开的功能,解决了移料装置依然具有当操作人员离旋转手轮较远时,手动滑动载物台会较为方便,但是载物台移动会带动旋转手轮旋转,导致移动较为费力的缺陷。

22.7.本技术通过第二弹性件、第三弹性件、曲轴、连杆和踏板实现了控制套筒移动的功能,解决了控制装置如何控制套筒移动的技术问题。

23.8.本技术通过缓冲器实现了缓冲机架与载物台之间冲击的功能,解决了载物台依然具有滑动至边缘时会与机架发生剧烈碰撞的缺陷。

24.9.本技术通过握把实现了供操作人员抓握的功能,解决了载物台依然具有操作人员手动移动时,抓握不方便的缺陷。

25.10.本技术通过安装架、喷码器和编码器实现了对悬架弹簧进行喷码的功能,解决了喷码装置如何对悬架弹簧进行喷码的技术问题。

附图说明

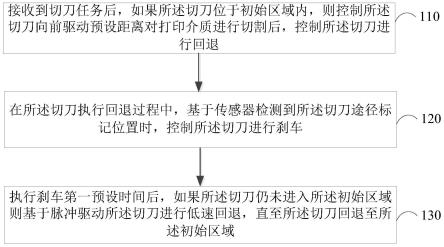

26.图1是本技术的立体图;

27.图2是本技术的俯视图;

28.图3是本技术的侧视图;

29.图4是本技术的仰视图;

30.图5是本技术定位装置的立体图;

31.图6是本技术定位工装的分离立体图;

32.图7是本技术限位板的分离立体图;

33.图8是本技术离合组件的立体图;

34.图9是本技术图8中a处的局部放大图;

35.图10是本技术旋转驱动组件的分离立体图;

36.图中标号为:

37.1-机架;1a-滑轨;1b-载物台;1c-缓冲器;1d-握把;

38.2-定位装置;2a-定位工装;2a1-v形托板;2a2-挡板;2b-角度固定组件;2b1-旋转安装块;2b2-旋转驱动器;2b3-角度调整块;2b4-永磁铁;2c-位置固定组件;2c1-限位板;2c2-棘齿;2c3-止退片;2c4-弹性件;2c5-抵接杆;2c6-按钮;

39.3-喷码装置;3a-安装架;3b-喷码器;3c-编码器;

40.4-移料装置;4a-固定轴;4b-第一旋转齿轮;4c-齿条;4d-传动组件;4d1-第一旋转轴;4d2-第二旋转齿轮;4d3-第二旋转轴;4d4-第三旋转齿轮;4d5-同步齿带;4e-旋转驱动组件;4e1-第一锥齿轮;4e2-第三旋转轴;4e3-第二锥齿轮;4e4-旋转手轮;4f-离合组件;4f1-第四旋转轴;4f2-第一配合齿轮;4f3-第二配合齿轮;4f4-顶柱;4f5-第一弹性件;4f6-套筒;4g-控制装置;4g1-第二弹性件;4g2-第三弹性件;4g3-曲轴;4g4-连杆;4g5-踏板。

具体实施方式

41.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

42.如图1-10所示:

43.一种具有定位功能的悬架弹簧自动喷码设备,包括机架1,机架1包括滑轨1a和载物台1b,滑轨1a固定设置在机架1上,载物台1b滑动安装在滑轨1a上;本技术还包括定位装置2和喷码装置3,定位装置2包括定位工装2a和角度固定组件2b,定位工装2a设有多个,多

个定位工装2a固定安装在载物台1b上,定位工装2a包括v形托板2a1和挡板2a2,v形托板2a1和挡板2a2固定安装在载物台1b上,每个定位工装2a上固定设置有一个角度固定组件2b,角度固定组件2b包括旋转安装块2b1、旋转驱动器2b2、角度调整块2b3和永磁铁2b4,旋转安装块2b1可旋转的安装在挡板2a2上,旋转驱动器2b2固定安装在挡板2a2上,旋转驱动器2b2的驱动端与旋转安装块2b1固定连接,角度调整块2b3滑动安装在旋转安装块2b1上,永磁铁2b4固定安装在角度调整块2b3上。

44.基于上述实施例,本技术想要解决的技术问题是如何保证人工喷码的喷码位置准确性。为此,本技术通过机架1、定位装置2和喷码装置3实现了同一喷码位置的功能,解决了在喷码过程中会有少量产品喷码不良需要返工,返工品中一般采用人工喷码,但人工喷码会出现喷码位置不统一的问题。所述旋转安装块2b1优选为旋转气缸,旋转气缸和喷码装置3与控制器电连接;操作人员将待加工的弹簧放置到定位工装2a上,并通过v形托板2a1固定弹簧的位置,接着根据弹簧的形状调整角度调整块2b3的位置,使永磁铁2b4吸引弹簧的端部,接着通过控制器发送信号给旋转气缸,旋转气缸固定旋转一定角度,从而使得弹簧的角度一致,通过位置和角度的定位就能达到喷码位置的统一,接着操作人员滑动载物台1b,当载物台1b经过喷码装置3时,控制器发送信号给喷码装置3,通过喷码装置3对工件进行喷码。

45.进一步的,本技术提供的定位工装2a依然具有操作人员在移动载物台1b时,安装在v形托板2a1上的弹簧位置可能发生变化,导致喷码位置不一致的缺陷,为了解决这一问题,如图2、图5、图6和图7所示:

46.定位装置2还包括位置固定组件2c,位置固定组件2c包括限位板2c1、棘齿2c2、止退片2c3、弹性件2c4、抵接杆2c5和按钮2c6,限位板2c1滑动安装在v形托板2a1上,棘齿2c2固定设置在v形托板2a1上,止退片2c3可旋转的安装在限位板2c1上,弹性件2c4的两端分别与止退片2c3和限位板2c1固定拦截,抵接杆2c5和按钮2c6滑动安装在限位板2c1上,抵接杆2c5和按钮2c6抵紧连接。

47.基于上述实施例,本技术想要解决的技术问题是如何进一步稳定弹簧位置。为此,本技术通过限位板2c1、棘齿2c2、止退片2c3、弹性件2c4、抵接杆2c5和按钮2c6实现了进一步稳定工件位置,防止工件在移动过程中位置发生改变的功能。操作人员将待加工的弹簧放置到定位工装2a上,并通过v形托板2a1固定弹簧的位置,接着根据弹簧的形状调整角度调整块2b3的位置,使永磁铁2b4吸引弹簧的端部,接着滑动限位板2c1,使限位板2c1刚好与工件接触,从而通过止退片2c3卡住限位板2c1的位置,接着操作人员通过控制器发送信号给旋转驱动器2b2,旋转驱动器2b2固定旋转一定角度,从而使得弹簧的角度一致,通过位置和角度的定位就能达到喷码位置的统一,接着操作人员滑动载物台1b,当载物台1b经过喷码装置3时,控制器发送信号给喷码装置3,通过喷码装置3对工件进行喷码,加工完成后,操作人员按动按钮2c6,按钮2c6挤压抵接杆2c5,抵接杆2c5驱动止退片2c3旋转,从而使止退片2c3与棘齿2c2分离,接着操作人员滑动限位板2c1,松开工件,方便操作人员取下返工完成的工件。

48.进一步的,本技术提供的载物台1b依然具有需要人工滑动,但是人工滑动需要随着载物台1b走动,极为不便,导致加工效率降低的缺陷,为了解决这一问题,如图3-4所示:

49.本技术还包括移料装置4,移料装置4包括固定轴4a、第一旋转齿轮4b、齿条4c、传

动组件4d和旋转驱动组件4e,固定轴4a固定安装在载物台1b上,第一旋转齿轮4b可旋转的套接在固定轴4a上,齿条4c固定安装在机架1上,齿条4c与第一旋转齿轮4b传动连接,传动组件4d和旋转驱动组件4e固定安装在机架1上,旋转驱动组件4e的驱动端和传动组件4d传动连接,传动组件4d和第一旋转齿轮4b传动连接。

50.基于上述实施例,本技术想要解决的技术问题是如何方便操作人员移动载物台1b。为此,本技术通过固定轴4a、第一旋转齿轮4b、齿条4c、传动组件4d和旋转驱动组件4e实现了驱动载物台1b移动的功能。操作人员将待加工的弹簧放置到定位工装2a上,并通过v形托板2a1固定弹簧的位置,接着根据弹簧的形状调整角度调整块2b3的位置,使永磁铁2b4吸引弹簧的端部,接着滑动限位板2c1,使限位板2c1刚好与工件接触,从而通过止退片2c3卡住限位板2c1的位置,接着操作人员通过控制器发送信号给旋转驱动器2b2,旋转驱动器2b2固定旋转一定角度,从而使得弹簧的角度一致,通过位置和角度的定位就能达到喷码位置的统一,接着操作人员通过旋转驱动组件4e驱动传动组件4d,传动组件4d驱动与其传动连接的第一旋转齿轮4b,由于第一旋转齿轮4b和齿条4c传动连接,而齿条4c固定,第一旋转齿轮4b旋转会带动载物台1b移动,当载物台1b经过喷码装置3时,控制器发送信号给喷码装置3,通过喷码装置3对工件进行喷码,加工完成后,操作人员按动按钮2c6,按钮2c6挤压抵接杆2c5,抵接杆2c5驱动止退片2c3旋转,使止退片2c3与棘齿2c2分离,接着操作人员滑动限位板2c1松开工件,取下返工完成的工件。

51.进一步的,为了解决传动组件4d如何将旋转驱动组件4e的驱动力传递到第一旋转齿轮4b的技术问题,如图8-9所示:

52.传动组件4d包括第一旋转轴4d1、第二旋转齿轮4d2、第二旋转轴4d3、第三旋转齿轮4d4和同步齿带4d5,第一旋转轴4d1和第二旋转轴4d3可旋转的安装在机架1上,第一旋转轴4d1与旋转驱动组件4e传动连接,第二旋转齿轮4d2固定套接在第一旋转轴4d1上,第三旋转齿轮4d4固定套接在第二旋转轴4d3上,同步齿带4d5套接在第二旋转齿轮4d2和第三旋转齿轮4d4上,同步齿带4d5与第一旋转齿轮4b传动连接。

53.基于上述实施例,本技术想要解决的技术问题是如何通过移料装置4稳定驱动载物台1b移动。为此,本技术通过第一旋转轴4d1、第二旋转齿轮4d2、第二旋转轴4d3、第三旋转齿轮4d4和同步齿带4d5实现了稳定传动连接第一旋转齿轮4b和旋转驱动组件4e的功能。操作人员将待加工的弹簧放置到定位工装2a上,并通过v形托板2a1固定弹簧的位置,接着根据弹簧的形状调整角度调整块2b3的位置,使永磁铁2b4吸引弹簧的端部,接着滑动限位板2c1,使限位板2c1刚好与工件接触,从而通过止退片2c3卡住限位板2c1的位置,接着操作人员通过控制器发送信号给旋转驱动器2b2,旋转驱动器2b2固定旋转一定角度,从而使得弹簧的角度一致,通过位置和角度的定位就能达到喷码位置的统一,接着操作人员通过旋转驱动组件4e驱动第一旋转轴4d1,第一旋转轴4d1带动第二旋转齿轮4d2旋转,第二旋转齿轮4d2通过同步齿带4d5驱动第一旋转齿轮4b旋转,由于第一旋转齿轮4b和齿条4c传动连接,而齿条4c固定,第一旋转齿轮4b旋转会带动载物台1b移动,当载物台1b经过喷码装置3时,控制器发送信号给喷码装置3,通过喷码装置3对工件进行喷码,加工完成后,操作人员按动按钮2c6,按钮2c6挤压抵接杆2c5,抵接杆2c5驱动止退片2c3旋转,使止退片2c3与棘齿2c2分离,接着操作人员滑动限位板2c1松开工件,取下返工完成的工件。

54.进一步的,为了解决旋转驱动组件4e如何驱动传动组件4d的技术问题,如图8-10

所示:

55.旋转驱动组件4e包括第一锥齿轮4e1、第三旋转轴4e2、第二锥齿轮4e3和旋转手轮4e4,第一锥齿轮4e1固定套接在第一旋转轴4d1上,第三旋转轴4e2可旋转的安装在机架1上,第二锥齿轮4e3固定套接在第三旋转轴4e2上,第一锥齿轮4e1和第二锥齿轮4e3传动连接,旋转手轮4e4固定套接在第三旋转轴4e2上。

56.基于上述实施例,本技术想要解决的技术问题是如何驱动传动组件4d。为此,本技术通过第一锥齿轮4e1、第三旋转轴4e2、第二锥齿轮4e3和旋转手轮4e4实现了手动驱动第一旋转轴4d1旋转的功能。操作人员将待加工的弹簧放置到定位工装2a上,并通过v形托板2a1固定弹簧的位置,接着根据弹簧的形状调整角度调整块2b3的位置,使永磁铁2b4吸引弹簧的端部,接着滑动限位板2c1,使限位板2c1刚好与工件接触,从而通过止退片2c3卡住限位板2c1的位置,接着操作人员通过控制器发送信号给旋转驱动器2b2,旋转驱动器2b2固定旋转一定角度,从而使得弹簧的角度一致,通过位置和角度的定位就能达到喷码位置的统一,接着操作人员摇动旋转手轮4e4,旋转手轮4e4带动第三旋转轴4e2和第二锥齿轮4e3旋转,第二锥齿轮4e3驱动与其传动连接的第一锥齿轮4e1旋转,第一锥齿轮4e1带动第一旋转轴4d1和第二旋转齿轮4d2旋转,第二旋转齿轮4d2通过同步齿带4d5驱动第一旋转齿轮4b旋转,由于第一旋转齿轮4b和齿条4c传动连接,而齿条4c固定,第一旋转齿轮4b旋转会带动载物台1b移动,当载物台1b经过喷码装置3时,控制器发送信号给喷码装置3,通过喷码装置3对工件进行喷码,加工完成后,操作人员按动按钮2c6,按钮2c6挤压抵接杆2c5,抵接杆2c5驱动止退片2c3旋转,使止退片2c3与棘齿2c2分离,接着操作人员滑动限位板2c1松开工件,取下返工完成的工件。

57.进一步的,本技术提供的移料装置4依然具有当操作人员离旋转手轮4e4较远时,手动滑动载物台1b会较为方便,但是载物台1b移动会带动旋转手轮4e4旋转,导致移动较为费力的缺陷,为了解决这一问题,如图3和图10所示:

58.移料装置4还包括离合组件4f和控制装置4g,离合组件4f包括第四旋转轴4f1、第一配合齿轮4f2、第二配合齿轮4f3、顶柱4f4、第一弹性件4f5和套筒4f6,第四旋转轴4f1可旋转的安装在机架1上,旋转手轮4e4固定套接在第四旋转轴4f1上,第一配合齿轮4f2固定套接在第四旋转轴4f1上,第二配合齿轮4f3固定套接在第三旋转轴4e2上,第一配合齿轮4f2的轴线与第二配合齿轮4f3的轴线共线,顶柱4f4和第一弹性件4f5设有多个且一一对应,顶柱4f4滑动安装在第一配合齿轮4f2上,第一弹性件4f5的两端分别与第一配合齿轮4f2和顶柱4f4固定连接,套筒4f6可旋转的套接在第一配合齿轮4f2上,套筒4f6与控制装置4g传动连接。

59.基于上述实施例,本技术想要解决的技术问题是如何降低操作人员手动滑动载物台1b所受的阻力。为此,本技术通过离合组件4f和控制装置4g实现了控制旋转手轮4e4与传动组件4d连接和断开的功能。操作人员通过控制装置4g驱动套筒4f6,套筒4f6带动第一配合齿轮4f2向第二配合齿轮4f3移动,当第一配合齿轮4f2和第二配合齿轮4f3抵紧后,顶柱4f4与第二配合齿轮4f3配合,从而使第一配合齿轮4f2和第二配合齿轮4f3传动连接,操作人员摇动旋转手轮4e4,旋转手轮4e4带动第四旋转轴4f1和第一配合齿轮4f2旋转,第一配合齿轮4f2驱动与其传动连接的第二配合齿轮4f3旋转,第二配合齿轮4f3带动第三旋转轴4e2和第二锥齿轮4e3旋转,第二锥齿轮4e3驱动与其传动连接的第一锥齿轮4e1旋转,第一

锥齿轮4e1带动第一旋转轴4d1和第二旋转齿轮4d2旋转,第二旋转齿轮4d2通过同步齿带4d5驱动第一旋转齿轮4b旋转,由于第一旋转齿轮4b和齿条4c传动连接,而齿条4c固定,第一旋转齿轮4b旋转会带动载物台1b移动。

60.进一步的,为了解决控制装置4g如何控制套筒4f6移动的技术问题,如图3、图8和图10所示:

61.控制装置4g包括第二弹性件4g1、第三弹性件4g2、曲轴4g3、连杆4g4和踏板4g5,第二弹性件4g1的两端分别与机架1和套筒4f6固定连接,第三弹性件4g2的两端分别与第四旋转轴4f1和第一配合齿轮4f2固定连接,曲轴4g3可旋转的安装在套筒4f6上,连杆4g4滑动安装在机架1上,连杆4g4的两端分别与曲轴4g3和踏板4g5滑动连接,踏板4g5与机架1铰接。

62.基于上述实施例,本技术想要解决的技术问题是如何通过控制装置4g控制旋转手轮4e4与传动组件4d的连接和断开。为此,本技术通过第二弹性件4g1、第三弹性件4g2、曲轴4g3、连杆4g4和踏板4g5实现了控制套筒4f6移动的功能。通过第二弹性件4g1和第三弹性件4g2的弹力作用使旋转手轮4e4与传动组件4d之间处于断开状态,在需要通过旋转手轮4e4驱动载物台1b移动时,操作人员踩下踏板4g5,踏板4g5驱动连杆4g4向下滑动,连杆4g4带动曲轴4g3旋转,从而使曲轴4g3克服第二弹性件4g1和第三弹性件4g2的弹力驱动套筒4f6,套筒4f6带动第一配合齿轮4f2向第二配合齿轮4f3移动,当第一配合齿轮4f2和第二配合齿轮4f3抵紧后,顶柱4f4与第二配合齿轮4f3配合,从而使第一配合齿轮4f2和第二配合齿轮4f3传动连接,操作人员摇动旋转手轮4e4,旋转手轮4e4带动第四旋转轴4f1和第一配合齿轮4f2旋转,第一配合齿轮4f2驱动与其传动连接的第二配合齿轮4f3旋转,第二配合齿轮4f3带动第三旋转轴4e2和第二锥齿轮4e3旋转,第二锥齿轮4e3驱动与其传动连接的第一锥齿轮4e1旋转,第一锥齿轮4e1带动第一旋转轴4d1和第二旋转齿轮4d2旋转,第二旋转齿轮4d2通过同步齿带4d5驱动第一旋转齿轮4b旋转,由于第一旋转齿轮4b和齿条4c传动连接,而齿条4c固定,第一旋转齿轮4b旋转会带动载物台1b移动。

63.进一步的,本技术提供的载物台1b依然具有滑动至边缘时会与机架1发生剧烈碰撞的缺陷,为了解决这一问题,如图2所示:

64.机架1还包括缓冲器1c,缓冲器1c设有两个,两个缓冲器1c固定安装在机架1上,两个缓冲器1c分别位于滑轨1a的两端。

65.基于上述实施例,本技术想要解决的技术问题是如何防止载物台1b与机架1发生剧烈碰撞。为此,本技术通过缓冲器1c实现了缓冲机架1与载物台1b之间冲击的功能。通过缓冲器1c能将冲击产生的能量吸收,大大减少物体对机器造成的冲击和震动,避免机器因冲击振动而损坏,同时使得设备运行更稳定,进而提高零件使用寿命。

66.进一步的,本技术提供的载物台1b依然具有操作人员手动移动时,抓握不方便的缺陷,为了解决这一问题,如图2、图3和图5所示:

67.机架1还包括握把1d,握把1d设有两个,两个握把1d分别固定安装在载物台1b两端。

68.基于上述实施例,本技术想要解决的技术问题是如何方便操作人员手动移动载物台1b。为此,本技术通过握把1d实现了供操作人员抓握的功能。操作人员在需要手动移动载物台1b时,若直接推动载物台1b,可能手会与机架1发生摩擦,极为不便,为此,在载物台1b的两端固定安装握把1d方便操作人员抓握。

69.进一步的,为了解决喷码装置3如何对悬架弹簧进行喷码的技术问题,如图2、图3和图5所示:

70.喷码装置3包括安装架3a、喷码器3b、编码器3c,安装架3a固定安装在机架1上,喷码器3b固定安装在安装架3a上,编码器3c固定安装在载物台1b上。

71.基于上述实施例,本技术想要解决的技术问题是如何提高喷码质量。为此,本技术通过安装架3a、喷码器3b和编码器3c实现了对悬架弹簧进行喷码的功能。所述喷码器3b和编码器3c与控制器电连接;操作人员将工件安装到定位工装2a上,通过定位装置2对工件进行稳定定位后,编码器3c根据移动速度控制喷码器3b的喷码速度,从而达到喷码位置同一,喷码印记清晰的目的。

72.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。